载货汽车动力传动系统的优化设计

2012-07-03鲍远通范振勇

鲍远通,范振勇

(1. 承德石油高等专科学校,承德 067000;2. 潍柴动力股份有限公司,潍坊 261000)

0 引言

载货汽车的动力性与燃油经济性的好坏,在很大程度上取决于发动机的性能和传动系型式及参数的选择,即取决于载货汽车动力传动系统合理匹配的程度[1]。即使一台发动机具有良好的性能,如果没有一个与之合理匹配的传动系,也不能充分发挥其性能。能与发动机合理匹配的传动系可以使发动机经常在其理想工作区附近工作,但由于问题的复杂性以及载货汽车动力性、燃油经济性之间的相互矛盾和制约,使载货汽车动力传动系统的设计改进成为十分复杂的多变量的优化问题[2]。

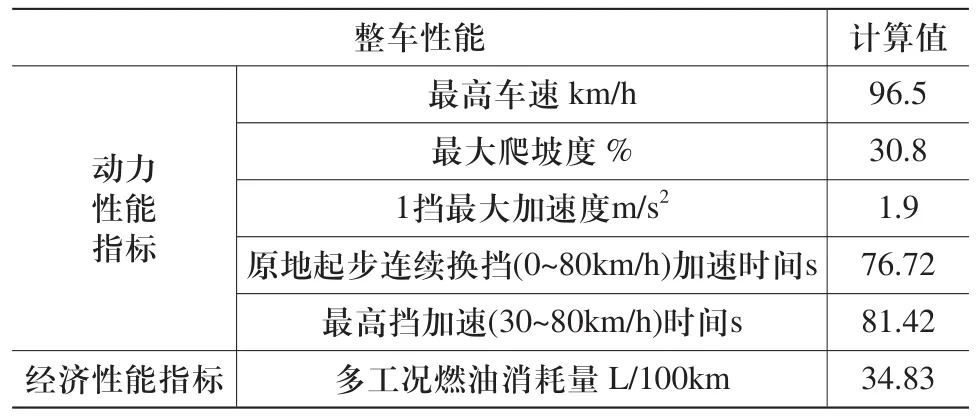

一载货汽车装配原传动系时动力性与燃油经济性如表1所示。

表1 载货汽车装配原传动系时的整车性能

经过类比分析,发现该载货汽车存在如下问题:

1)该车的动力性指标之一的最高车速偏低,为了提高运输效率,多数车辆选择在高速公路上行驶,因此必须相应地提高;

2)如果汽车经常处于需要加速超车的工况下,原车的原地起步加速时间和超车加速时间过长,超车时汽车与被超车辆并行时间过长,很容易发生事故,使超车行驶过程十分危险;

3)原车在多循环行驶时的百公里燃油消耗量较高,为了降低燃油消耗量,需要对传动系的相关参数进行优化。

1 汽车传动系统的优化匹配

GT-DRIVE软件自带的DOE分析,是一个很好的优化分析功能模块,DOE功能模块可以一起设多个变量值,给出各个变量的变化区间及间隔,便可以对多变量自行排列组合,运算速度很快,而且可以对任何性能值,如加速时间,百公里油耗等都可以得到DOE分析结果。

1.1 DOE分析优化设计变量的确定

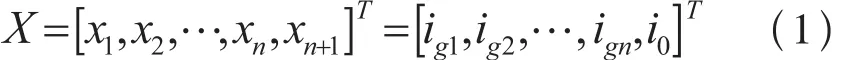

在发动机给定和其他条件相同的情况下,最终影响汽车动力性、燃油经济性的参数是变速器各挡传动比以及主减速器传动比。传动系参数的选择不仅应满足汽车行驶动力性要求,而且应使多数常用工况都处于发动机特性曲线的最低燃油消耗区[3]。可通过优选变速器传动比和主减速器传动比达到动力传动系统的最佳匹配。因此对于n挡变速器,优化设计变量为:

式中igk——变速器各挡传动比,(k =1, 2, , n);

i0——主减速器传动比。

1.2 DOE分析约束条件的确定

1.2.1 汽车的动力性要求

1)最大爬坡度要求: 汽车的最大爬坡度imax实际上就是一挡最大爬坡度,它反映汽车最大爬坡能力,约束条件为:

式中il为不同车型汽车最大爬坡度要求的下限值(%)。

2)超车加速时间要求: 超车加速时间tcmax表示汽车在正常状况下行驶所具有的加速能力。则超车加速时间的约束条件为:

式中th为不同车型汽车超车加速时间要求的上限值(s)。

3)最高车速要求:最高车速uamax表示汽车在水平良好路面上能够达到的最高行驶车速,约束条件为:

式中ual为不同车型汽车最高车速要求的下限值(km/h)。

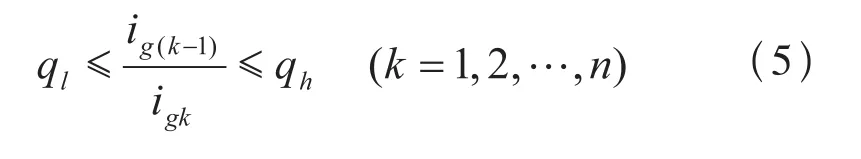

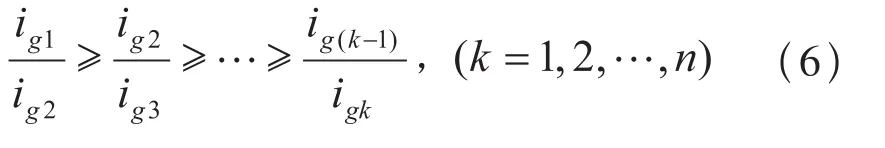

1.2.2 变速器各挡的速比比值要求

变速器相邻挡位的速比比值影响着变速器的使用性能,比值过大会造成换挡困难,相邻挡位的速比比值要求如下:

式中ql—相邻速比间隔的下限值;

qh—相邻速比间隔的上限值,且有:

1.2.3 汽车的燃油经济性要求

1)等速百公里燃油消耗量要求约束条件为:

式中Qth为不同车型汽车要求的等速百公里油耗量上限值(L/100km)。

2)多工况百公里燃油消耗量要求 约束条件为:

式中Qdh为不同车型汽车要求的多工况百公里油耗量上限值(L/100km)。

1.3 分析目标函数的确定

1.3.1 动力性目标函数

汽车动力性主要可用三个方面的指标来评定,即:汽车的最高车速、汽车的加速时间和汽车的最大爬坡度,这三方面的评价指标的侧重点各有不同,在本文中,以汽车由原地起步连续换挡加速到80km/h的时间为动力性目标函数,而其他两方面在约束条件中得到体现。

式中u1—加速时间计算的初始速度(m/s2);

u2—加速时间计算的结束速度(m/s2)。

1.3.2 燃油经济性目标函数

等速行驶百公里燃油消耗量是常用的一种评价指标,在本文中,以六工况试验的燃油消耗量Qd作为经济性性评价指标。

式中 Q—整个行驶过程燃油消耗量之和(L);

s—整个循环的行驶距离(km)。

下面分别以整车动力性目标函数、燃油经济性目标函数以及权衡整车动力性和燃油经济性目标函数,优化出三种传动系参数选择方案,以满足对整车性能的不同需要。

2 优化设计

2.1 以动力性目标函数为主的方案一

2.1.1 约束条件

1)汽车最大爬坡度大于等于35%;

2)1.7≥i1≥i2≥i3≥i3/i4≥ ≥i8≥i9≥1.3

3)汽车的最大车速大于90km/h;

4)汽车的原地起步连续换挡(0~80km/h)加速时间不大于76s;

5)最高挡40km/h的等速百公里油耗量小于27L;

6)汽车的多工况百公里燃油消耗量不大于37L。

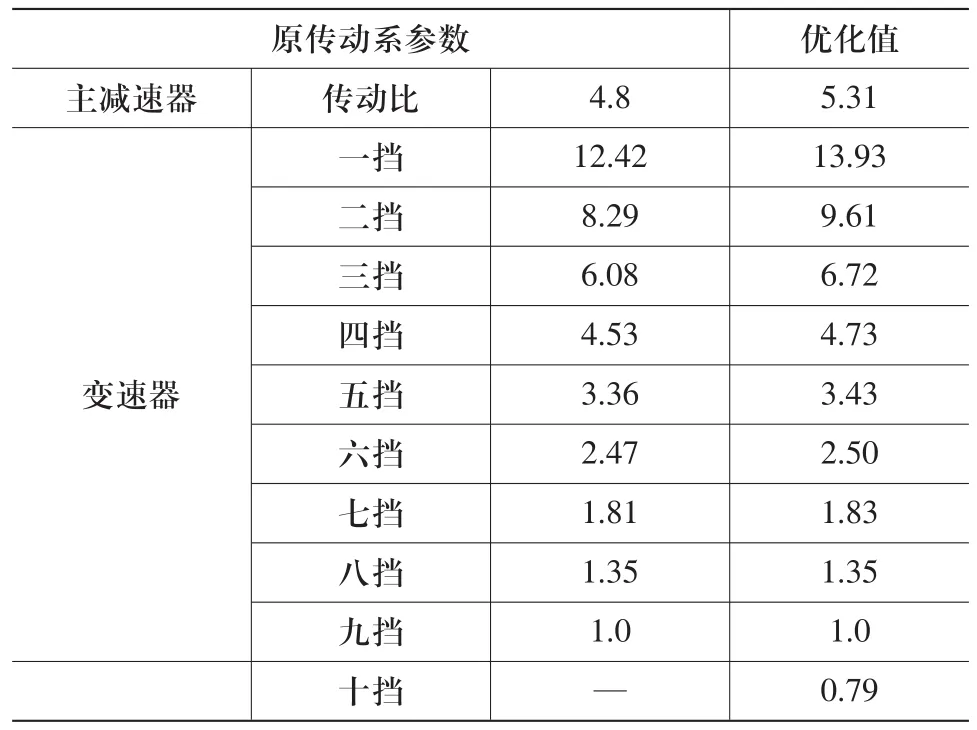

动力性优化后的传动系参数如表2所示。

2.1.2 整车性能模拟计算结果

通过对该优化方案的动力传动系统进行GTDRIVE模拟计算得出动力性能,整车的动力性主要从爬坡性能、最大车速及加速性能来评定,如表3和表4所示。

由于各挡的速比增加,汽车的最大爬坡度相应地增加。虽然主减速比的增大,但由于设有超速挡,汽车的最高车速从96.5km/h增加为98.2km/h。

表2 按动力性优化后的传动系参数

表3 优化前后各挡最大爬坡度及最高车速对照表

表4 优化前后汽车加速时间对照表

从表4得知,优化后,汽车的加速能力有了显著改观,其中原地起步连续换挡(0 80km/h)的加速时间降低了2.46s,降低了3.2%;直接挡(30 80km/h)超车加速时间降低了9.19s,降低了13.7%。所以由以上的模拟计算可知,汽车的动力性有了很大改善。

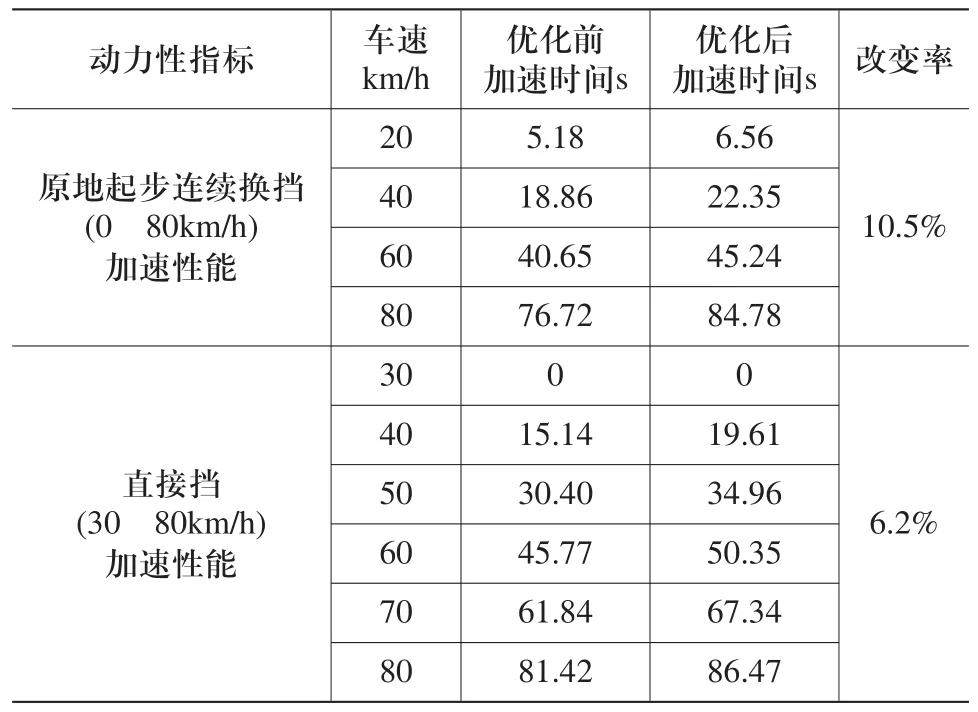

优化前后汽车的等速百公里燃油消耗量和多工况燃油消耗量如表5所示。

表5 优化前后汽车燃油经济性对照表

2.1.3 分析与评价

通过对比优化前后汽车的经济性计算结果,由于以动力性匹配为主,优化后,主减速比增加,使各挡的等速百公里油耗都有所增大,但改变率不大,都不超过5%;汽车的多工况燃油消耗量为36.66L/100km,比优化前增加了5.25%。

以动力性为主进行优化时,并不是代表仅仅考虑汽车的动力性去优化,而是应该在保证汽车燃油经济性并不恶化的基础上来进行的。本方案在保证原车一定燃油经济性的前提下,尽可能地增强了动力性,模拟仿真结果表明,优化效果明显。

2.2 以燃油经济性目标函数为主的方案二

2.2.1 约束条件

1)汽车最大爬坡度大于等于30%;

2)1.7≥i1/i2≥i2≥i3≥i3/i4≥ ≥i8/i9≥1.3

3)汽车的最大车速大于96.5km/h;

4)汽车的原地起步连续换挡(0~80km/h)加速时间不大于85s;

5)汽车的直接挡(30~80km/h)加速时间不大于87s;

6)最高挡40km/h的等速百公里油耗量小于22L。

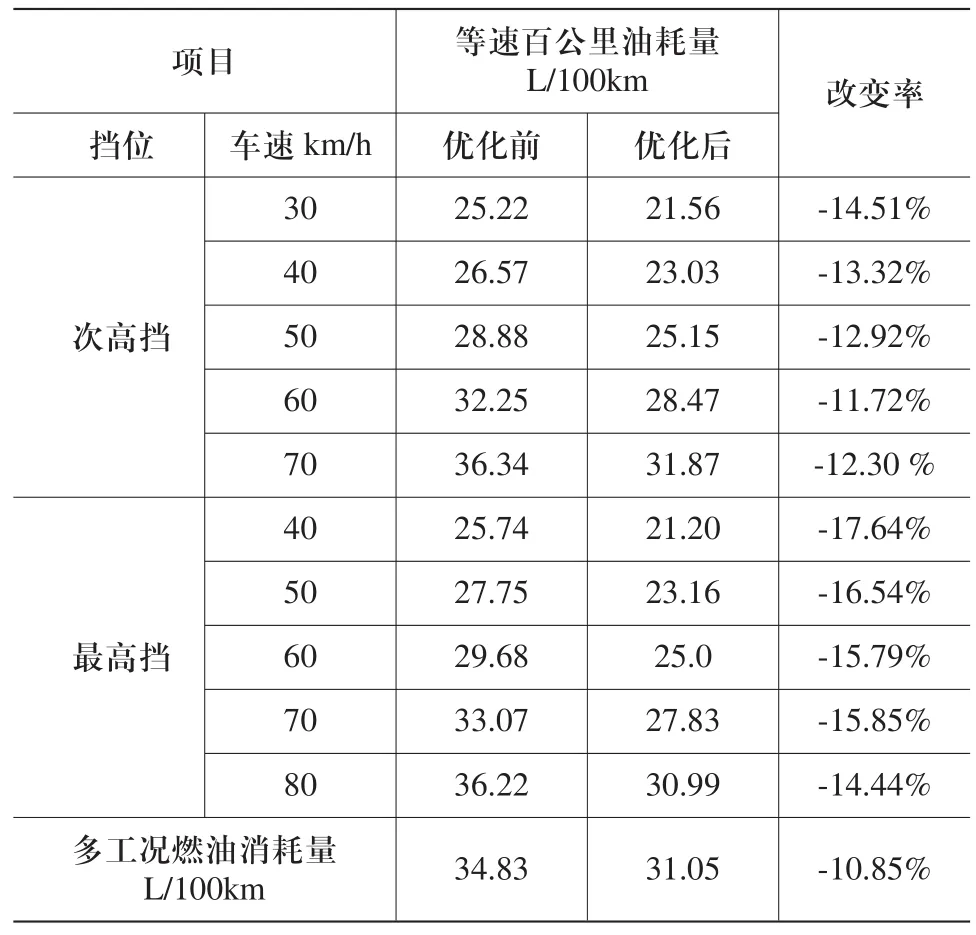

动力性优化后的传动系参数如表6所示。

表6 按燃油经济性优化后的传动系参数

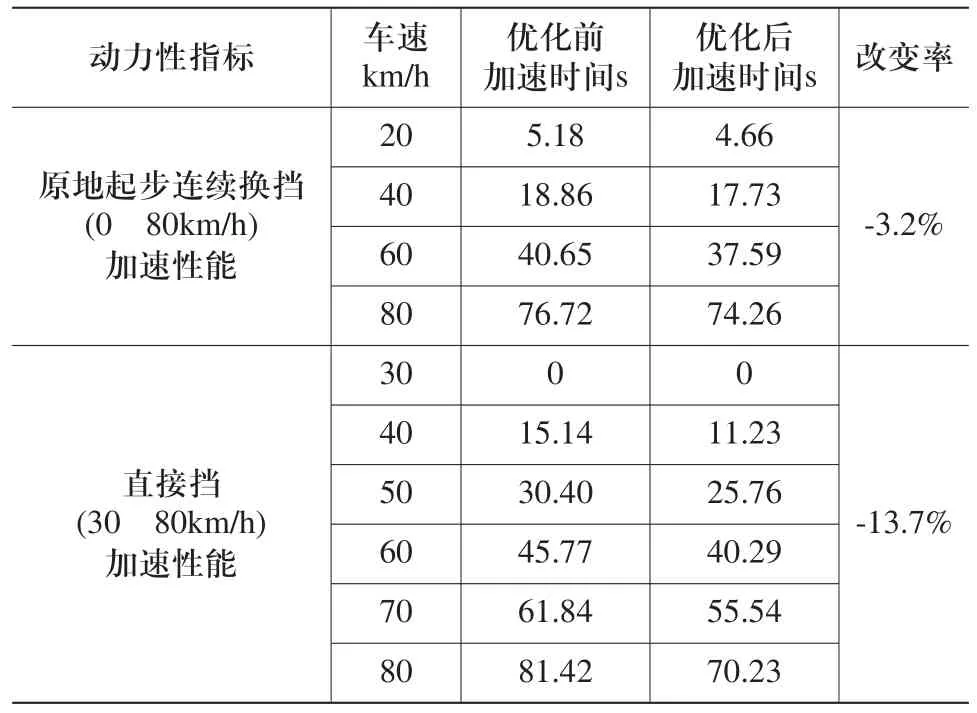

2.2.2 整车性能模拟计算结果

通过对该优化方案的动力传动系统进行GTDRIVE模拟计算得出动力性能,如表7和表8所示,优化前后汽车的等速百公里燃油消耗量和多工况燃油消耗量如表9所示。

表7 优化前后各挡最大爬坡度及最大车速对照表

表8 优化前后汽车加速时间对照表

表9 优化前后汽车燃油经济性对照表

2.2.3 分析与评价

经过GT-DRIVE整车性能仿真软件的模拟计算,得出优化前后的整车主要性能指标的对比如下:

1)优化后,最高挡的40km/h的等速百公里油耗由原来的25.74L下降为21.20L,改变率达到17.64%;

2)多工况百公里燃油消耗量由优化前的34.83L下降为31.05L,改变率为10.85%;

3)汽车的最大车速优化前为96.5km/h,优化后为105km/h,有一定程度地增大;

4)优化后原地起步连续换挡(0~80km/h)时间为84.78s,优化前为76.72s,增加10.5%;

5)直接挡(30~80km/h)超车加速时间由优化前的81.42s增加为优化后的86.47s,增加6.2%;

6)汽车一挡的最大爬坡度由优化前的30.8%下降为30.2%,基本上能满足重型载货汽车的要求。

2.3 权衡动力性目标函数和燃油经济性目标函数的方案三

2.3.1 约束条件

1)汽车最大爬坡度大于等于30%;

2)汽车的最高车速不小于96.5km/h;

3)汽车的原地起步连续换挡(0~80km/h)加速时间不大于78s;

4)汽车的直接挡(30~80km/h)加速时间不大于85s;

5)1.7≥i1/i2≥i2/i3≥i3/i4≥ ≥i8/i9≥1.3;

6)最高挡40km/h的等速百公里油耗量小于24L;

7)汽车的多工况百公里燃油消耗量小于33L。

权衡动力性目标函数和燃油经济性目标函数的传动系参数如表10所示。

表10 按权衡动力性和燃油经济性优化后的传动系参数

2.3.2 整车性能模拟计算结果

通过对该优化方案的动力传动系统进行GTDRIVE模拟计算得出动力性能,如表11和表12所示。优化前后汽车的等速百公里燃油消耗量和多工况燃油消耗量如表13所示。

表11 优化前后各挡最大爬坡度及最大车速对照表

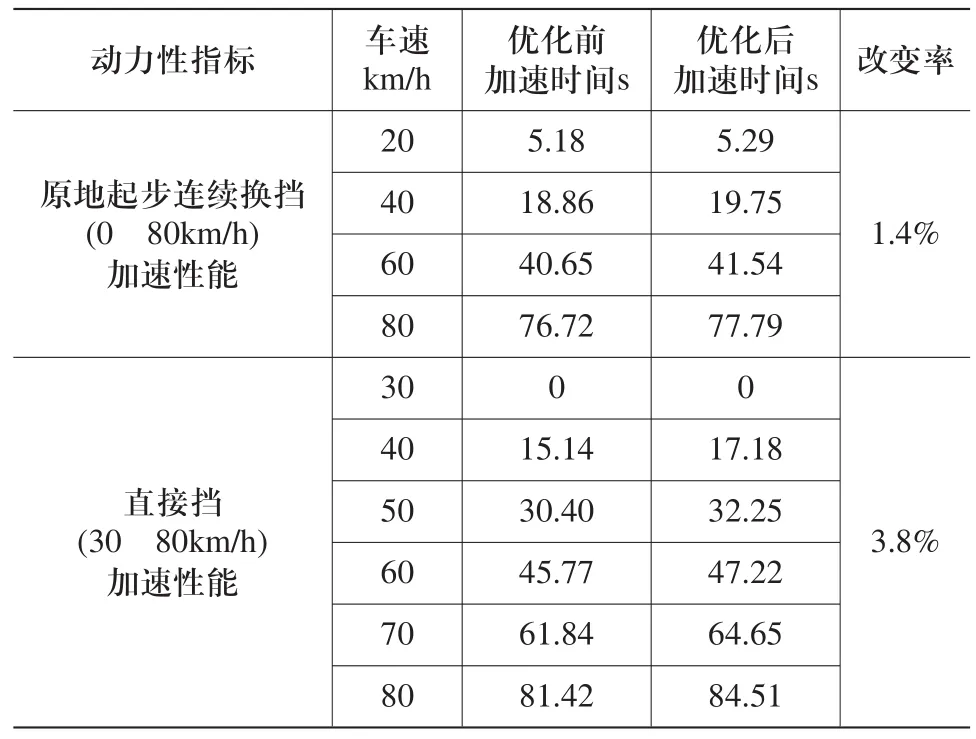

2.3.3 分析与评价

经过GT-DRIVE整车性能仿真软件的模拟计算,得出优化前后的整车主要性能指标的对比如下:

1)优化后,最高挡的40km/h的百公里油耗由原来的25.74L下降为23.26L,改变率达到9.63%;

2)多工况百公里燃油消耗量由优化前的34.83L下降为32.35L,改变率为7.12%;

表12 优化前后汽车加速时间对照表

表13 优化前后汽车燃油经济性对照表

3)汽车的最大车速优化前为96.5km/h,优化后为102km/h,增加较大;

4)优化后原地起步连续换挡(0~80km/h)时间为77.79s,增加1.4%;

5)直接挡(30~80km/h)超车加速时间由优化前的81.42s增加为优化后的84.51s,增加3.8%;

6)汽车一挡的最大爬坡度由优化前的30.8%下降为30.0%,基本上能满足重型载货汽车的要求。

本次优化是在保证动力性基本不变的基础上,尽量减少汽车的行驶油耗,寻找一种权衡动力性燃油经济性的优化方案。经过模拟仿真结果可知:优化方案可以达到预期的优化效果,在保证汽车良好的动力性的基础上,最大限度地减少了汽车的行驶油耗,改善了汽车的燃油经济性。

3 三种优化匹配方案的对比与分析

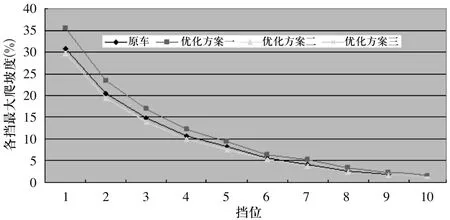

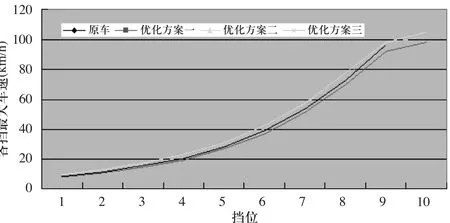

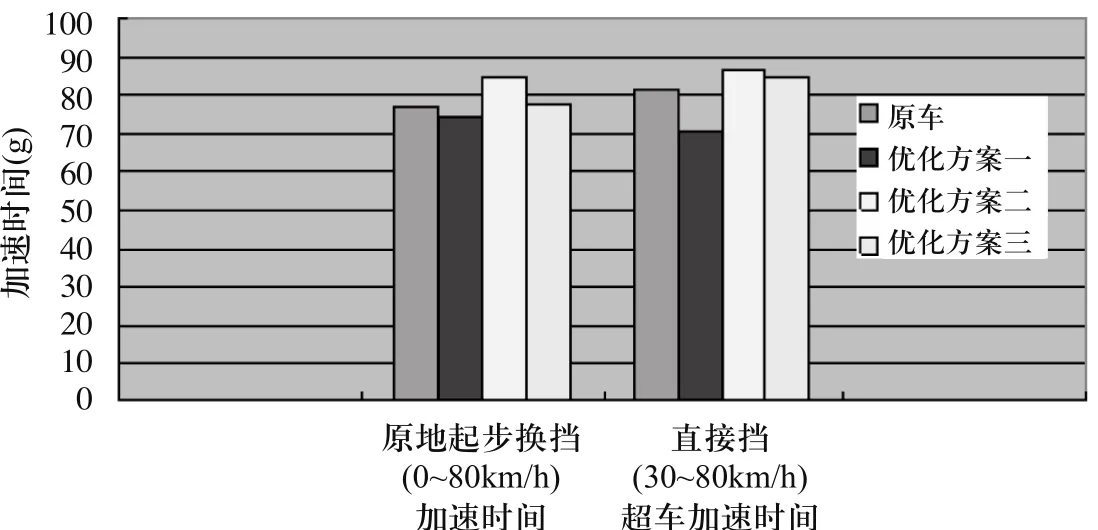

由图1,图2,图3,图4可以得知,汽车整车的三种优化方案有明显的优化效果。

1)以动力性为目标优化时,在保证汽车燃油经济性并不恶化的基础上,汽车的原地起步连续换挡(0~80km/h)加速时间降低3.2%,直接挡(0~80km/h)超车加速时间减少降低13.7%,爬坡性能也有显著的提高,整车的动力性得到很大的提升;

2)以燃油经济性为目标进行优化时,在保证汽车的动力性并不恶化的基础下,汽车的最高车速提高到105km/h,最高挡的40km/h的等速百公里油耗减少17.64%,多工况百公里的油耗减少10.85%,整车的燃油经济性有明显的改善;

3)权衡动力性和燃油经济性优化时,在保证良好的整车动力性的基础上,尽可能地改善了整车的燃油经济性。优化后,整车动力性略有下降,原地起步连续换挡(0~80km/h)时间增加1.4%,直接挡(30~80km/h)超车加速时间增加3.8%;而整车各挡的等速百公里油耗均有不同程度的下降,其中最高挡的40km/h的等速百公里油耗降低9.63%,整车的多工况百公里燃油消耗量降低7.12%,整车的燃油经济性明显提升。

图1 优化前后各挡最大爬坡度对比图

图2 优化前后各挡最大速度对比图

图3 优化前后汽车的加速性能对比图

4 结论

通过对比分析,对于现阶段对重型载货汽车的高速化和提高燃油经济性的要求,以燃油经济性目标函数为主进行优化的匹配方案更加符合市场的需求。

[1] 余志生. 汽车理论[M]. 机械工业出版社, 2000:1-70.

[2] 何仁, 刘星荣, 何泽. 汽车动力传动系统最优匹配的研究和发展[J]. 江苏理工大学学报, 1998,12(5): 12-16.

[3] 戈平, 刘惟信. 汽车发动机于传动系的匹配分析与优化设计[J]. 汽车技术, 1983, 8: 1-6.