75kVA三电平背靠背变流器的散热分析及优化

2012-07-02朱艺锋葛琼璇刘育红任晋旗

朱艺锋 葛琼璇 刘育红 任晋旗

(1. 中国科学院电工研究所电力电子与电气驱动重点实验室 北京 100190 2. 中国科学院研究生院 北京 100039 3. 河南理工大学电气工程与自动化学院 焦作 454003)

1 引言

随着大功率电力电子器件的发展,变流器的容量得到迅速提高,其散热系统设计已成为一个关键问题。变流器散热系统设计的好坏,直接影响到变流器能否安全稳定的长时间工作。这是因为,变流器中的热源主要是功率开关器件,而功率器件对温升比较敏感,过高的温升会降低功率器件的工作性能及寿命,并最终降低变流器的可靠性和寿命。目前对变流器散热系统已有一些研究[1-5],文献[1]用热阻网络研究了单个功率二极管的散热情况,不适于对复杂变流器系统进行散热分析。文献[2]在分析散热系统热阻等效网络时,认为绝缘栅双极型晶体管(IGBT)与快恢复二极管(FWD)结温相同,从而使热阻等效电路有着较大的偏差。文献[3]针对一个单相逆变器设计了一个热管散热系统,但其设计繁琐,实用性不强。文献[4-5]给出了变流器强迫风冷的设计过程,但所设计的散热系统过于简单,且过程不详。

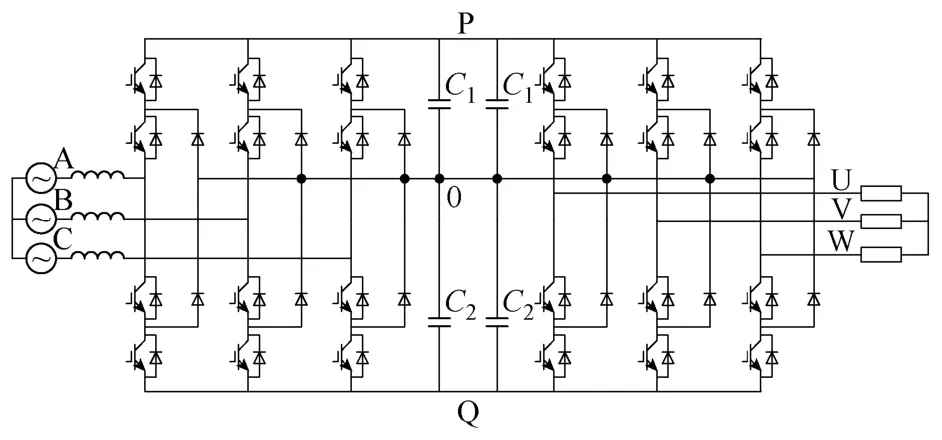

本文针对75kVA三电平背靠背变流器,如图1所示,在分析和计算内部热源的基础上,利用热阻等效网络,推导求解了散热器的热阻和风机的风量,构建了变流器的散热系统,并利用计算流体动力学(CFD)有限元软件对此进行仿真及优化设计,最后对散热系统的可行性及效果进行了实验验证。

2 热源分析及热设计

75kVA三电平背靠背变流器中的热源主要是功率器件IGBT模块、钳位二极管模块(DIODE)和功率母线,而 IGBT模块又包含两个 IGBT管和两个续流二极管。对其稳态工作中的耗散功率分别进行计算。所用控制方法为正弦脉宽调制(SPWM),负载设定为纯电阻负载,此时的功率因数最大为1。

图1 75kVA三电平背靠背变流器主电路Fig.1 The circuit of a 75kVA three-level back-back converter

2.1 发热量计算

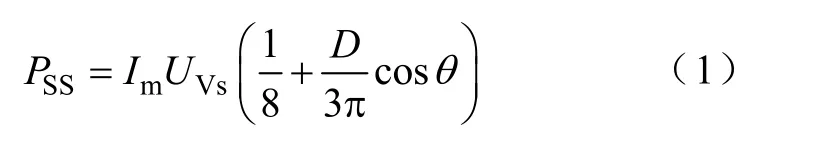

2.1.1 单个IGBT的通态功耗[6]

单个IGBT的开关功耗

式中,fs为变流器每个桥臂的开关频率;Im为正弦输出电流的峰值;UVs为 Tj=125℃、集电极电流等于Im时IGBT的饱和压降;D为PWM波形占空比;θ 为输出电压和电流之间的相位角;Eon和Eoff分别为Tj=125℃,集电极电流等于Im时,每脉冲对应的IGBT开通能量和关断能量。

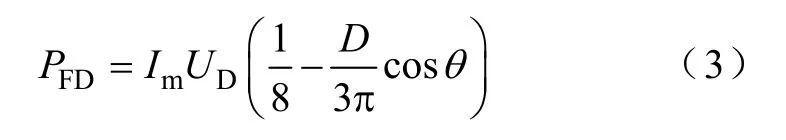

2.1.2 续流二极管的功耗

续流二极管的功耗主要由通态功耗和反向恢复功耗组成。单个续流二极管的通态功耗为

单个续流二极管的反向恢复功耗为

式中,Er为续流二极管单次反向恢复功耗。

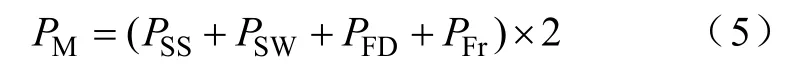

2.1.3 单个IGBT模块的功耗

由于本设计中所用 IGBT模块包含两个 IGBT和两个续流二极管,因此单个IGBT模块的功耗为

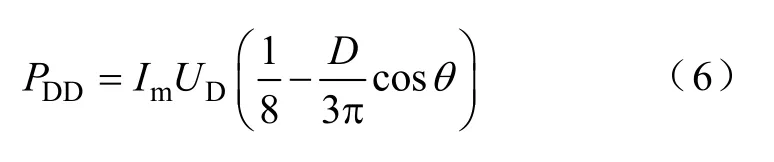

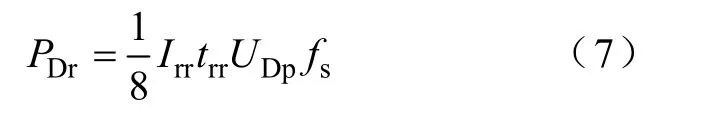

2.1.4 钳位二极管的功耗

单个钳位二极管的通态功耗为

单个续流二极管的反向恢复功耗为

式中,UD为钳位二极管的正向电压降;Irr为钳位二极管反向恢复峰值电流;trr为钳位二极管反向恢复时间;UDp为钳位二极管最大反向恢复峰值电压。

2.1.5 母线的功耗

式中,I为变流器稳态工作时母线电流中基波电流的有效值;ρ 为金属铜的电阻率;l为电流流向上母线的长度;A为以电流流向为法线的母线横截面的面积。

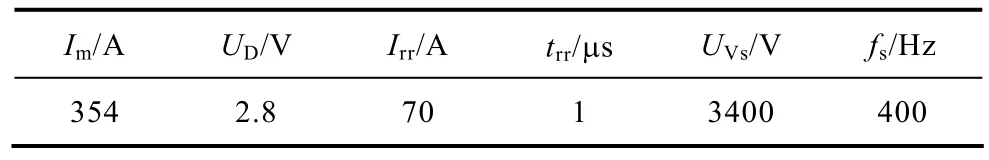

图1中的三电平背靠背变流器,其实验所用IGBT模块的型号为FF300R12ME3,钳位二极管的型号为BYM300A170DN2。每个IGBT模块有两个IGBT和续流二极管组成。计算功耗所用到的相关参数[7-8]见表1和表2。

表1 计算FF300R12ME3功耗的相关参数Tab.1 Parameters of FF300R12ME3

表2 计算BYM300A170DN2功耗的相关参数Tab.2 Parameters of BYM300A170DN2

在占空比 D=0.8,功率因数 cosθ =1,输出电流Io=150A,开关频率fs=400Hz情况下,根据上述公式和参数可得:单个IGBT通态功耗PSS=89.0W,单个IGBT开关功耗PSW=9.7W,单个FWD通态功耗 PFD=14.0W,单个 FWD开关功耗PFr=10.4W,单个IGBT模块的功耗为PM=242.2W。单个钳位二极管的通态功耗PDD=23.8W,单个钳位二极管的开关功耗 PDr=11.9W,单个钳位二极管的总功耗为35.7W。母线的功耗为 42.5W。因此系统总的功耗为3462.3W,占变流器容量的比例为4.6%。

2.2 散热系统设计

图1所示变流器中,母线采用架空布线,有助于散热;IGBT和DIODE模块可直接安装在散热器上。由于分立的功率器件直接与散热器接触,而且装置的体积较大,装置内部的热流密度较低,功率器件产生的热量通过普通的散热装置能够及时地散到环境中。因此,在该变流器系统中优先采用强迫风冷的方案,不仅能够满足散热要求,而且设计简单、成本低廉、可靠性高和维护工作量小。

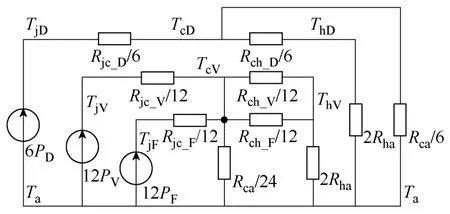

采用热阻等效网络的方法分析散热系统热阻,将散热系统的功率损耗等效为电流源,热阻产生的温差等效为电压,热阻等效为电阻。由于整个变流器分为整流和逆变两部分,其散热系统基本相同,因此只考虑其中一个如整流部分的热阻等效网络。热阻等效网络中12个IGBT、12个FWD、6个DIODE的热路分别并联,整理后的热阻等效网络,如图 2所示。

图2 整流部分散热系统热阻等效网络Fig.2 The thermal resistance circuit of cooling system for the rectifier

图2中各变量的下标D、V、F分别代表钳位二极管、IGBT和续流二极管,Rjc表示功率器件结到壳的热阻及内热阻;Rch表示功率器件壳(基板)到散热器表面的热阻即接触热阻;Rha表示散热器表面到外界环境的热阻即外热阻;Rca表示功率器件壳到外界环境的热阻,一般远大于前面三种热阻。Tj表示功率器件的结温,Tc表示功率器件的壳温,Th表示散热器表面的温度,Ta表示散热器周围的环境温度。P表示功率器件的耗散功率。由前述运算可知,PD=34.4W,PV=96.7W,PF=24.4W。

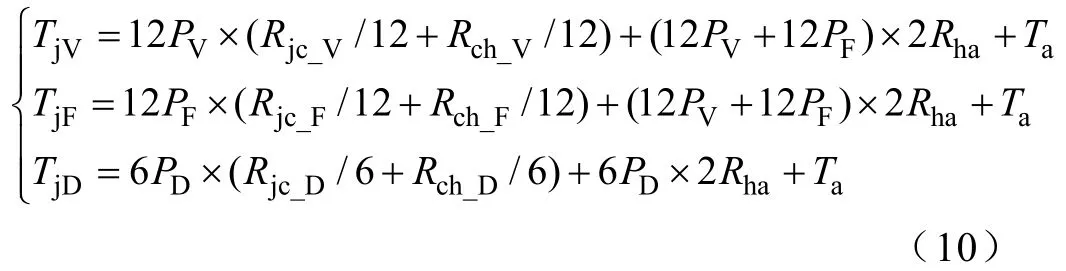

依据热阻网络,可以求出各点的温度;也可以由给定的温度,反求出某一位置的热阻。现以最高的功率器件结温为准进行计算,并标定该最高结温为125℃,环境温度为25℃,可以反算出散热器的热阻Rha,据此可以选择散热器的型号或者设计相关尺寸。三种功率器件的结温可计算如下:

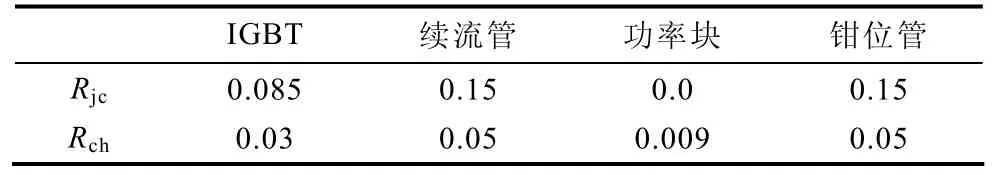

查阅器件手册得热阻参数[7-8]见表3。

表3 功率器件热阻参数Tab.3 Thermal resistance of power devices(单位:K/W)

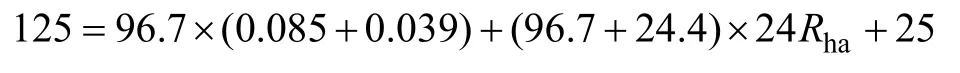

将表3中的参数代入式(10),计算并进行比较,可知 IGBT的结温最高,因此以 IGBT为准计算散热器的热阻Rha。即

得Rha= 0.03K/W。

根据热阻选择散热器,散热器采用矩形翅片式铝型材散热器,其参数见表 4。为降低热阻,对散热器表面进行黑化处理,并均匀涂敷导热硅脂,沿进风流动方向水平安装。风机采用轴流抽风风扇,使风可以热风上出,冷风下进。风量越大,系统的热阻越小,因此风量应尽可能大一些。风量Q可按照经验公式来选择[9]

表4 散热系统参数Tab.4 Parameters of the cooling system

式中,Pg为柜内总功耗;ρ 为空气密度;c为空气的比热容;To为排气出风口的空气温度。

考虑一定的余量,并结合产品规格,本设计中风量为 100m3/min。在此风量下,散热器热阻将大大降低。

风道采用并联风道[10],从每个功率单元的前面进风,共两个进风口;对应的进风口并联排列,在后面的风仓中汇总后由风机抽出;同时为避免由于各个功率单元后端到风机的距离不同,使得每个功率单元的风流量不一致造成散热不均,设计中在各风道进口处加入可上下活动的挡风板用以调节风量,也可在进风口处设置不同的开孔率来达到同样的效果,两种方法配合使用。所设计的散热系统如图3所示。其中散热器共5个,进风口共2个。

3 热模型及仿真分析

图3 设计的散热系统示意图Fig.3 The drawing of the designed cooling system

图4 变流器散热系统的CAD模型Fig.4 The CAD model of the cooling system for the 75kVA converter

利用计算机辅助设计(CAD)软件构建75kVA三电平背靠背变流器散热系统的三维几何模型,如图4所示。其中最下面的两个IGBT模块和二极管模块用以抑制泵生电压,暂不考虑。以此模型为基础,采用CFD有限元软件对变流器的热分布进行仿真,并研究母线功耗、器件功耗及风机风量对变流器热分布的影响。

3.1 母线功耗对变流器热分布的影响

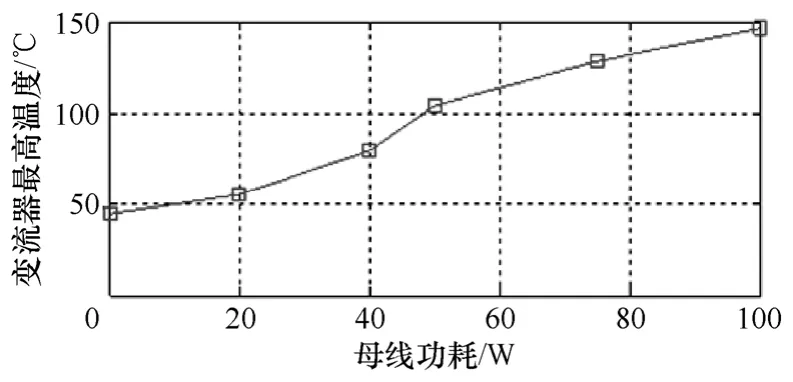

保持器件功耗不变,即IGBT模块100W、二极管50W,风机风量为100m3/min不变,对母线设置不同的功耗进行仿真比较,研究母线功耗对变流器热分布的影响。结果如图5所示。

图5 母线功耗对变流器温度的影响Fig.5 The impact of busbar power loss to temperature of converter

由图5可知,母线最高温度随母线功耗的变化基本成线性变化,也即变流器内部热阻基本不随母线功耗的变化而发生变化,保持不变。

3.2 器件功耗对变流器热分布的影响

由式(1)可知,占空比影响功率器件IGBT的通态功耗,不同占空比下,会有不同的器件功耗。保持母线功耗为 0、风机风量为 100m3/min不变,对 IGBT和二极管设置不同的功耗进行仿真比较,研究器件功耗对变流器热分布的影响。结果如图 6所示。

图6 器件功耗对变流器温度的影响Fig.6 The impact of device power loss to temperature of converter

由图 6可知,IGBT最高温度随器件功耗的变化而非线性变化,而是随功耗增长,温度有加速上扬的趋势。这与硅材料的热特性有关。

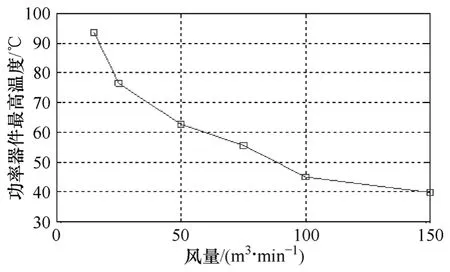

3.3 风机风量对变流器热分布的影响

保持器件功耗不变,即IGBT模块100W、二极管50W,母线功耗为0,对风机设置不同的风量进行仿真比较,研究风机风量对变流器热分布的影响。结果如图7所示。

图7 风量对散热的影响Fig.7 The impact of air volume to cooling results of converter

由图7可知,变流器的最高温度随风量的变化并非线性变化。随风量的增加,温度降低越来越小;随风量的减少,温度增加越来越大。这说明风量并非越大越好,而是有一个最佳取值段。

4 变流器散热系统的优化设计

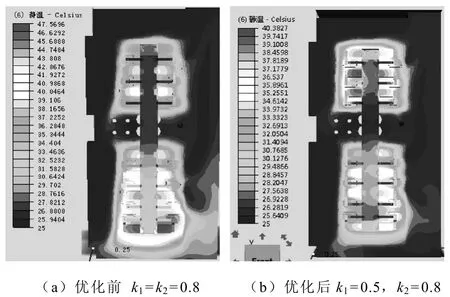

由以上分析可知,风量会改变散热系统的热阻。从常规的散热系统热分布来看,变流器下部由于离抽风机风口较远风量较小使得散热不良、温度较高。现对上下两个进风口设置不同的开孔率,来调节变流器上下两部分的风量,从而达到散热均匀的效果。综合考虑变流器的结构和电磁抗干扰设计,在上下进风口开孔率分别取 k1=0.5,k2=0.8,其他参数不变条件下,散热效果较好。仿真得到的变流器热分布结果如图8所示。

图8 变流器散热系统的优化设计Fig.8 Optimization design of cooling system (a.conventional, b.optimized)

从仿真结果可知,与旧设计相比,温度分布得到改善,较为均匀,且变流器最高温度也由47.5℃下降到40.3℃。实际操作时也可通过设置的活动挡风板调节风量。

5 实验结果及分析

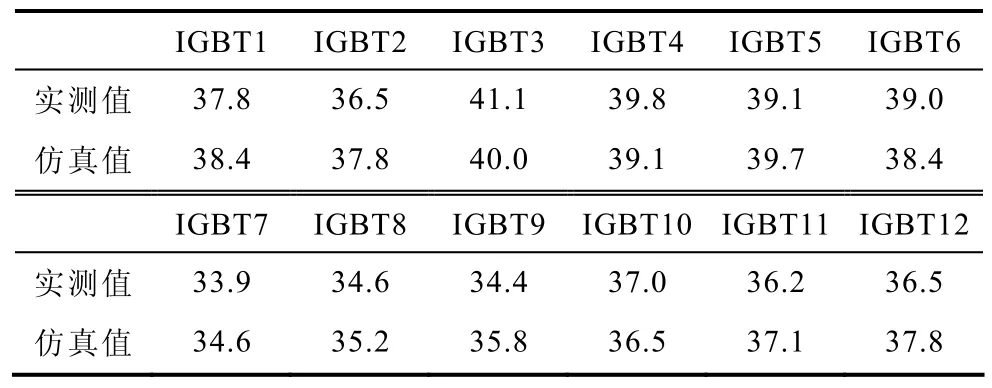

实验中,用一台50kW的异步电动机做为负载。变流器输出电流为151A,输出功率为54.13kW,输出电压为 402V,环境温度为 25℃。稳定运行时,通过红外测温仪测量12个IGBT的壳温,并与仿真结果进行比较。如表 5所示。IGBT的编号顺序为自左而右和自上而下。从中可以看出仿真计算结果与实测结果较为吻合,温度分布情况基本相同。仿真所产生的误差在5%之内,满足精度要求。

表5 12个IGBT温度测量值与仿真值比较Tab.5 Experimented temperatures and simulated temperatures of 12 IGBTs

6 结论

本文研究了 75kVA三电平背靠背变流器的散热系统设计及优化方法,并结合实际装置进行了实验验证。通过分析得到如下结论:

(1)不同的热源和功耗大小对变流器的热分布会造成显著影响。大中功率变流器散热设计中应考虑母线的功率损耗。

(2)在建立散热系统的等效热阻网络时,需考虑网络支路的并联。此时,热源做串联处理,热阻做并联处理。

(3)风机风量越大,散热系统的热阻越小,但风量达到一定程度后热阻减小得越来越少。

(4)对变流器内部的风量进行调节和控制,可以改善变流器系统内部的热分布并降低最高温度。而对两个进风口设置不同的开孔率及利用活动挡风板可以达到调控风量、优化散热的目的。

[1]Chen, Thermal J X. Analysis and design of power electronic parts assembled by heat sink in flyback switching AC DC Converters with Case Enveloped[C].Proceedings of the 11th IEEE International Conference on Electrical Machines and Systems,Wuhan, China, 2008: 1958-1962.

[2]刘一兵. 功率器件散热技术的研究[J]. 湖南工业大学学报, 2007, 21(4): 77-79.Liu Yibing. Research on heat dissipation technology for power device[J]. Journal of Hunan University of Technology, 2007, 21(4): 77-79.

[3]Tewari K, Doss S R, Chen Bin, et al. Electro-thermal design of a heat pipe based high power voltage source converter using emitter turn-off thyristor[C].Proceedings of the IEEE Industry Applications Conference, Tampa, USA, 2006, 2: 785-790.

[4]胡建辉, 李锦庚. 变频器中的 IGBT模块损耗计算及散热系统设计[J]. 电工技术学报, 2009, 24(3):159-163.Hu Jianhui, Li Jingeng. Losses calculation of IGBT module and heat dissipation system design of inverters[J]. Transactions of China Electrotechnical Society, 2009, 24(3): 159-163.

[5]Zambra D A B, Rech C, Goncalves F A S. Power losses analysis and cooling system design of three topologies of multilevel inverters[C]. Proceedings of the 39th IEEE Power Electronics Specialists Conference, Rhodes, Greece, 2008: 4290-4295.

[6]叶斌. 电力电子应用技术[M]. 北京: 清华大学出版社, 2006.

[7]Infineon IGBT module FF300R12ME3 datasheet.

[8]Siemens Diode power module BYM300A170DN2 datasheet.

[9]王丹, 毛承雄, 范澎, 等. 高压变频器散热系统的设计[J]. 电力电子技术, 2005, 39(2): 115-117.Wang Dan, Mao Chengxiong, Fan Peng, et al. Design of heat sinking in high voltage variable frequency drive system[J].Power Electronics, 2005, 39(2):115-117.

[10]续明进, 张皓, 董武. 高压变频器散热与通风的设计[J]. 变频器世界, 2005, 9(5): 68-71.Xu Mingjin, Zhang Hao, Dong Wu. Design of ventilation and heat sinking in high voltage inverer[J].The World of Inverters, 2005, 9(5): 68-71.