车削加工表面残余应力离散度的实验研究*

2012-06-25吴波覃孟扬叶邦彦贺爱东

吴波 覃孟扬 叶邦彦 贺爱东

(华南理工大学机械与汽车工程学院,广东广州510640)

随着现代制造技术的发展,大飞机、高铁、核设施等大型设备相继出现;这些设备具有高速、重载和长时间运行的特点,其零部件工作环境恶劣、复杂,且往往对安全性有着极其苛刻的要求,因而对这些设备的关键部件,如轴承、曲轴、传动轴的疲劳寿命和可靠性也有很高的要求,对它们的疲劳寿命预测和分析成为研究的重点.根据理论分析和实验研究的结果[1-7],工件的疲劳寿命和加工表面的残余应力状态有重要的关系:残余压应力能抑制工件的疲劳破坏,延长疲劳寿命;残余拉应力则相反,会加速疲劳破坏的出现.因此,了解和控制工件已加工表面的残余应力,使零件已加工表面呈现稳定而较大的压应力状态,已成为加工出高质量和高可靠性零件的关键.

许多学者对残余应力进行了研究[8-14],认为残余应力是由加工过程中的热效应和机械效应相互影响形成的.但由于工件表面残余应力形成过程非常复杂,既有弹性变形,又有塑性变形,还存在很高的切削温度和复杂的摩擦条件;同时残余应力受到工件物理性能、刀具、切削参数、流动应力分布、热源产生及热传递等因素的影响,因此很难准确地对加工过程中残余应力的性质、大小及其分布做出定量的分析.在实际加工中很难保证残余应力值的稳定,其大小具有一定的离散性,这也导至工件表面质量不稳定,造成了安全隐患.因此,了解和控制残余应力的离散性、确保加工结果的稳定性是十分有必要的.上海交通大学的高二威[14]曾对磨削残余应力的离散性进行研究,发现了不同磨削条件残余应力离散性的差异;但目前对于切削残余应力离散性的研究还鲜见文献提及.

文中对45#钢在干切削和湿切削(指有冷却润滑液)状态下分别进行粗车和精车,利用数学分析方法,对试样的加工表面残余应力的离散性进行研究,了解不同切削条件对残余应力离散性的影响程度.根据实验结果,提出残余应力公差概念,在实际加工时作为残余应力控制和检测的标准,这样可以保证工件加工表面的残余应力状态,最终得到可靠的使用寿命和良好的使用性能.

1 残余应力离散性理论分析

在切削过程中,工件材料经受切削力和温度的作用,在切削区产生塑性变形,当切削完成后,由于机械效应和热效应的联合作用,最终形成了工件表层的残余应力.

切削过程是一个复杂的过程,切削变形区材料发生剪切滑移、塑性变形和切屑断裂分离,同时伴随大量切削热的产生,由于高应力、高温度和热-力耦合作用,使最终产生的加工表面的残余应力状态变化很大,即使在同一个切削过程中,积屑瘤和鳞刺的随机出现、切屑的连续形成和断裂、刀具磨损和刀-工摩擦系数的变化都可能对机械应力造成影响,使其不断变化;同时,这些因素也会影响到切削热的产生,使得切削应力和变形状态也发生变化.根据金属的物理特性知道,在温度和应变速率不同的情况下,金属有着不同的应力-应变关系曲线,也就是说切削温度的变化,会影响硬化层的形成,最终影响机械应力.正是这种切削力和切削热不断变化又相互影响的特点,导致切削区材料的机械应力和热应力不断变化,因而工件表面残余应力不可避免的出现离散性.

2 离散性分析的数学方法

对有限的试验测试数据分析,只能大致了解数据分布的类型和特点,要进一步掌握数据分布的特征和规律,就必须利用数理统计的数学工具,求出具有代表性的数量特征值,以准确地描述数据的分布.数据离散性是用离散度来表示的[15],文中采用了以下3个离散度参数表征:

(1)极差

它是一组数据的最大值与最小值之差,表示用来确定一组数据全部数值的变动区域.数学表示为

式中,R是极差值,X是试样数据.

(2)标准差

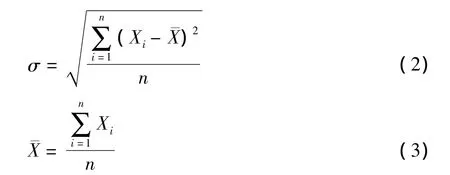

标准差是测量数据离散程度的最主要方法,在实际中得到广泛应用.标准差的计算公式为

式中,Xi为试样数据,σ为Xi的标准差,¯X为Xi的平均值,n为试样总数.

(3)变异系数

变异系数cv是相对离散度.其计算公式为

式中,cv为Xi变异系数,μ为Xi算术平均值.

变异系数主要是用于比较对不同组别数据的离散程度.如果有两种或两种以上性质不同,单位不同或平均值不同的数据,用变异系数进行差异程度和分散程度的比较,可信度较高.

由于残余应力极差对于疲劳裂纹的萌生与扩展具有直接影响,残余应力标准差直接影响疲劳寿命预测精度,变异系数能较好地进行工艺之间离散度的对比,因此,文中将从绝对离散度(极差、标准差)和相对离散度(变异系数)两个方面,分析加工表面残余应力的离散性.

3 实验方法

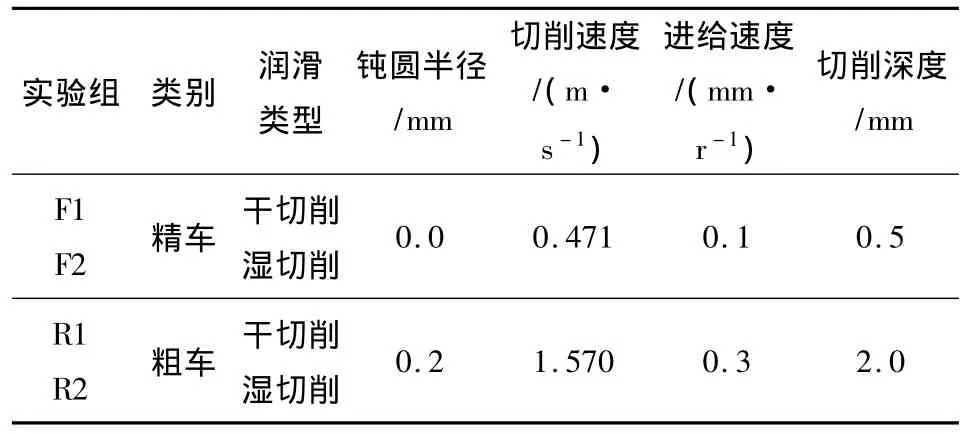

为了研究切削残余应力的离散性,设计了如下实验.实验材料采用45#钢,所有试样统一加工成直径30mm,长300mm的棒料.加工机床采用普通卧式车床;精加工采用同一把外圆工车刀,所有粗加工采用另外一把外圆车刀;湿切削采用矿物油作为切削液.切削方案如表1所示.每个实验组加工4个试样.

表1 实验方案Table 1 Experimental scheme

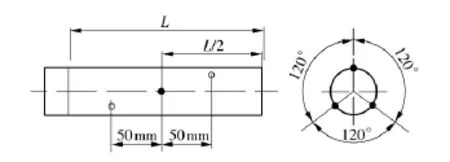

加工完成后,用Strainflex公司的MSF-2M型X射线衍射仪来测量表面残余应力.如图1所示,在每个试样切削区域中间取3个点进行测量,每两个点之间轴向距离为50mm,周向间隔为120°.残余应力测量方向为轴向,以正值代表残余拉应力,以负值代表残余压应力.

图1 残余应力测量位置Fig.1 Residual stress measuring positions

4 结果与讨论

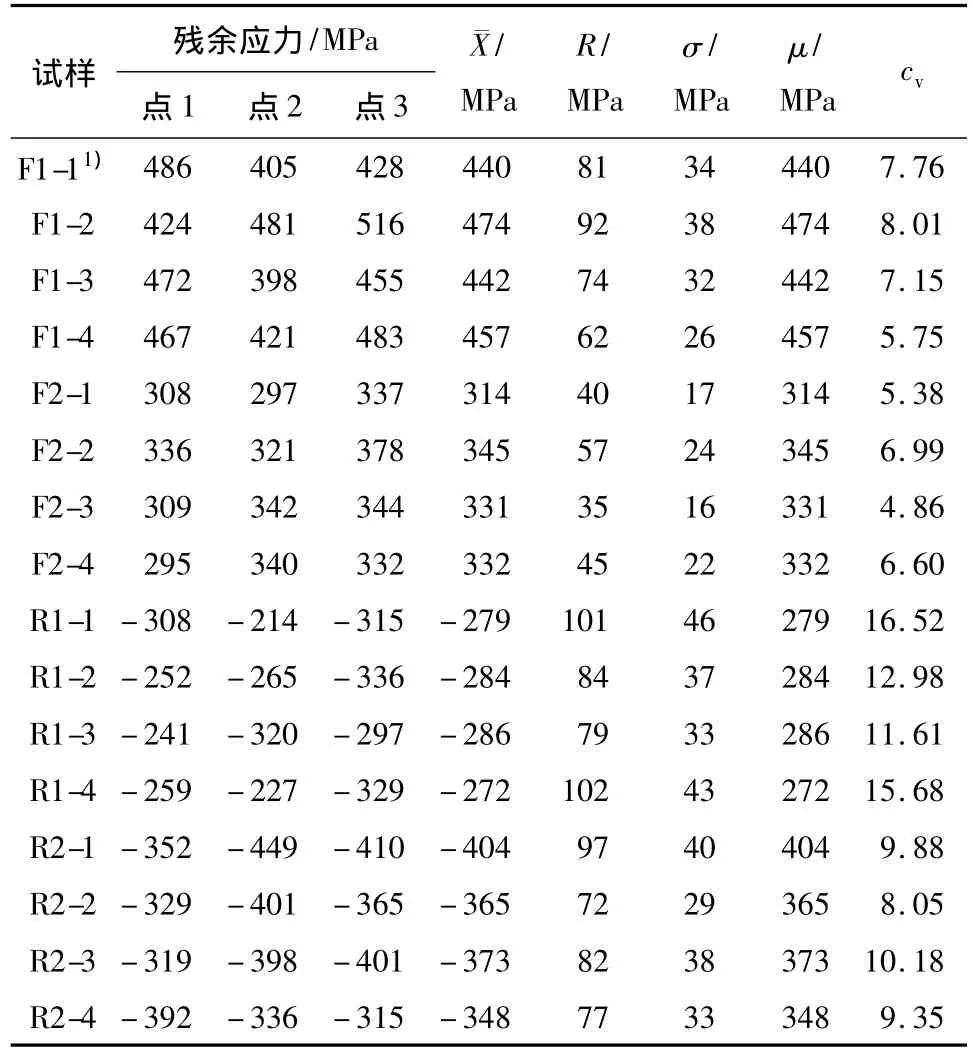

残余应力实验结果如表2所示.从表2可知:45#钢精加工的残余应力是拉应力,而在大钝圆车刀粗加工情况下,工件表面获得了残余压应力;精加工在润滑油状态下获得的残余拉应力比在干切削状态下的要小,而粗加工在润滑油状态下获得的残余压应力要比干切削状态下的要大,原因是润滑油通过冷却切削热和降低摩擦,可以降低热效应,减小拉应力,而机械效应的形成主要受刀具钝圆挤压、切削参数和工件材料决定,润滑油影响很小,其产生的压应力几乎不变.

表2 加工表面残余应力实验结果和离散度Table 2 Residual stress and its scatter of experimental results

表2表明,试样F1-2获得最大的残余拉应力(516MPa),其标准差为38MPa,变异系数为8;F2-4有最小的残余拉应力(295 MPa),其标准差为22MPa,变异系数为6.60;R1-4拥有最小的残余压应力(227MPa),其标准差为43MPa,变异系数为15.68;最大的残余压应力出现在试样R2-1中,其标准差为40MPa,变异系数为9.88.无论是从绝对差异度还是相对差异度来看,任何单一试样不同点的残余应力都有一定离散性.在同一已加工面有不同的残余应力,这说明切削加工是一个复杂变化的过程,会导致所得到的残余应力发生变化.工件的残余应力离散性无法消除,只能限制.而从实验最大的变异系数为16.52,最小的变异系数仅为6.60可以知道,单一试样残余应力的离散性不是特别大,可以限制在一定的范围.

无论什么样的加工条件,同一实验组不同试样的平均值、标准差、极差和变异系数均存在离散性.这是由工件的装夹、刀具的磨损和工件材料的差异造成,说明以单一试样残余应力状况来判别同组其他试样的应力是有一定误差的,也说明要在不同试样上获得稳定的加工残余应力需要付出很大的努力.但不同条件的实验组内试样的变异系数都是在一定小范围内变化,如果加工前把这一点考虑进去,还是可以通过一定的方法把同组试样的残余应力控制在一定范围内.

从表2可知,加工条件不同,试样离散程度是不一样的.离散性最大的试样是 R1-1,其标准差是46MPa,变异系数是16.52,其极差101 MPa仅次于同组试样R1-4的102MPa,这显示在干切削的粗加工条件下,单一试样的残余应力离散性是最大的.试样F2-3有实验最低的变异系数4.86、最小的标准差16MPa和最小的极差35MPa,表明润滑条件下的精加工可以获得离散性最小的试样.各组试样极差的离散度波动很大,但实验最大的两个极差101和102MPa都在干切削粗加工得到,而最小的3个极差35、40和45MPa都出现在润滑状态下的精加工试样中.因此不同条件加工的试样离散性程度为:干切削大钝圆粗加工>润滑切削大钝圆粗加工>干切削精加工>润滑切削精加工.这是由于粗加工切削过程激烈,影响机械效应和热效应的各种因素变动较大,其残余应力离散程度就高;而精加工由于切削刃锋利,切削参数比较小,加工过程相对稳定,其残余应力离散程度就要小一些.

切削液可以减低残余应力离散性.实验结果表明,无论是粗加工还是精加工,湿切削状态下试样的离散度要小于干切削状态的试样.这是由于切削液的润滑和冷却作用降低了机械效应和热效应,同时也抑制了积屑瘤的形成和鳞刺的出现,从而使切削过程更为平稳,残余应力的离散度也就变小.

工件表面残余应力离散性度意味着残余应力性质的稳定程度,一般说来,如零件加工表面残余应力状态的性质符合要求时,离散度越低,残余应力越稳定,出现工件疲劳破坏的机会越小,工件使用寿命越长.根据拉应力对疲劳破坏有促进作用,而压应力有抑制作用的理论,结合残余应力的性质来考虑,容易知道利用大钝圆车刀在切削液状态下加工的工件,其使用寿命是较长的.

根据上述分析,无论单一试样、同组试样、或者不同加工条件的试样,都具有一定的离散性,但离散度都在有限的范围内,而且可以通过技术方法对范围进行缩小.

5 残余应力公差概念

加工表面残余应力对工件疲劳寿命有着重要的影响.如果通过技术手段和规范控制工件残余应力的性质和大小,产生出批量有相同残余应力范围的工件;那么在相同工作条件下这些工件将有相同的疲劳寿命,不易出现突发性疲劳破坏,这对提高关键部件的可靠性和安全性都具有重要意义.

由于已加工表面的残余应力大小具有离散性,在实际加工中无法对残余应力进行精确定量的预测和控制,但可以像通过尺寸公差来保证加工尺寸的精度一样,在零件设计时制定一个允许的残余应力变化量,作为工件加工和检测的要求和技术标准,将残余应力控制在一定的范围内,这个允许的残余应力变化量即为残余应力公差.

与尺寸公差形式一样,残余应力公差也可以由一个基本残余应力和上下偏差组成.根据加工表面残余应力的特点,大部分情况下认为残余压应力越大越好,那么残余应力公差可以只有上偏差,而无下偏差;这样的加工残余应力许可范围非常大,加工容易达到要求.部分工件可能要求表面残余应力比较一致,要通过上下偏差来限制一个小的许可变动范围,加工工艺要求比较严格.残余应力公差标准和相应的推荐加工工艺可以通过建立数据库,从理论研究和经验数据两方面来制定.

对加工表面残余应力影响因素的研究表明,不同因素对残余应力有不同程度的影响,可通过选择适合的技术手段把残余应力调控到某一范围.前期研究证明,采用预应力切削和合理的刀具切削刃钝圆半径是控制工件表面残余应力的有效方法[9].文中对切削残余应力离散性的研究结果也表明,在切削条件相同的情况下,不同工件的残余应力可保持在一定的范围内,说明在实际的批量加工中,加工表面残余应力的稳定控制是可行的;同时,这个特点使残余应力状态可以抽样检测,降低检测成本,提高生产效率.

综上所述,残余应力公差的实行具有必要性和可行性.

6 结论

根据实验结果和上述分析,得到以下结论:

(1)在车削条件下,工件加工表面残余应力状态具有离散性,同一加工表面或不同工件、不同加工条件的表面,其残余应力离散程度不一样.

(2)粗加工的表面残余应力离散程度比精加工要大,干切削的加工表面残余应力离散程度比湿切削大.

(3)实验结果表明,在正常的加工条件下,工件加工表面残余应力状态的离散程度都在一个有限的范围,可以通过制定残余应力公差来指导工件的加工和检测,保证工件的表面残余应力状态的稳定.

[1]Seo Jung Won,Goo Byeong Choon,Choi Jae Boong,et al.Effects of metal removal and residual stress on the contact fatigue life of railway wheels[J].International Journal of Fatigue,2008,30(10/11):2021-2029.

[2]Liu Yong-shou,Liu Jun,Shao Xiao-jun.Study on the residual stress fields,surface quality,and fatigue performance of cold expansion hole [J].Materials and Manufacturing Processes,2011,26(2):294-303.

[3]桂寿平,黄培彦,何秋.港口起重机疲劳破坏成因与修复措施探讨[J].华南理工大学学报:自然科学版,2001,22(2):29-32.Gui Shou-ping,Huang Pei-yan,He Qiu.A study on the cause and remedy measure of fatigue destruction in portal crane[J].Journal of South China University of Technology:Natural Science Edition,2001,22(2):29-32.

[4]Henriksen E K.Residual stresses in machined surfaces[J].American Society of Mechanical Engineers Transactions,1951,73(1):69-76.

[5]Soran Hassanifard,Mohammad Zehsaz.The effects of residual stresses on the fatigue life of 5083-O aluminum alloy spot welded joints[J].Procedia Engineering,2010,2(1):1077-1085.

[6]Jacobus J K,DeVor R E.Machining-induced residual stress:Experimentation and modeling [J].Journal of Manufacturing Science and Engineering,2000,12(1):20-31.

[7]Sasahara Hiroyuki.The effect on fatigue life of residual stress and surface hardness resulting from different cutting conditions of 0.45%C steel[J].International Journal of Machine Tools and Manufacture,2005,45(2):131-136.

[8]胡华南,周泽华,陈澄洲.预应力加工表面残余应力的理论分析[J].华南理工大学学报:自然科学版,1994,22(2):125-129.Hu Hua-nan,Zhou Ze-hua,Chen Cheng-zhou.Theoretical analysis of prestress machined surface residual stresses[J].Journal of South China University of Technology:Natural Science Edition,1994,22(2):125-129.

[9]叶邦彦,彭锐涛,唐新姿,等.预应力硬态切削残余应力及表面形态的研究[J].华南理工大学学报:自然科学版,2008,36(4):6-9.Ye Bang-yan,Peng Rui-tao,Tang Xin-zi,et al.Research of residual stress and surface morphology in pre-stress hard machining[J].Journal of South China University of Technology:Natural Science Edition,2008,36(4):6-9.

[10]覃孟扬,叶邦彦,贺爱东.基于热力耦合理论的预应力硬态切削残余应力分析及实验[J].华南理工大学学报:自然科学版,2012,40(1):47-52.Qin Meng-yang,Ye Bang-yan,He Ai-dong.Thermal coupling analysis and experiment of residual stress for pestress hard machining[J].Journal of South China University of Technology:Natural Science Edition,2012,40(1):47-52.

[11]Liu M,Takagi J I.Tsukuda A.Effect of tool nose radius and tool wear on residual stress distribution in hard turning of bearing steel[J].Journal of Materials Processing Technology,2004,150(3):234-241.

[12]Thiele J D,Melkote S N.Effect of tool edge geometry on workpiece sub-surface deformation and through-thickness residual stresses for hard-turning of AISI 52100 steel[J].Society of Manufacturing Engineers,1999(99-167):1-6.

[13]Denni Kurniawan,Yusof Noordin Mohd,Safian Sharif.Hard machining of stainless steel using wiper coated carbide:tool life and surface integrity[J].Materials and Manufacturing Processes,2010,25(6):370-377.

[14]高二威.精密磨削表面残余应力离散度试验研究与数值分析[D].上海:上海交通大学机械与动力工程学院,2008.