微创手术式硅微机械加工(MISSM)技术*

2012-06-12王家畴刘洁丹李昕欣

王家畴,刘洁丹,李昕欣,*

硅微机械加工技术一直是MEMS(micro-electromechanical system)的主流加工技术,它的每一次进步都带动了MEMS技术迅速发展。多数MEMS传感器内部会包含至少一种可动部件,这就需要在硅片上制作出它们的可动空间[1]。传统的体硅微机械加工工艺在制作可动空间时一般是在一片硅片表面刻蚀出凹槽,然后通过与另一片硅片键合形成完整的结构。这样做不仅增加了工艺的复杂程度而且提高了制作成本,加之不同键合材料的热膨胀系数不匹配导致的残余应力会严重影响器件性能的进一步提高。表面硅微机械加工工艺虽然在一定程度上克服了体硅微机械加工技术的不足,但由于其主要通过牺牲层的腐蚀来实现可动空间的制作,而牺牲层是由薄膜沉积工艺制作的,厚度受工艺条件的限制,因此可动空间的尺寸也受到了严重限制,而且对于可动结构的释放还存在薄膜粘附失效的风险[2]。

针对传统体硅微机械和表面微机械加工工艺制作传感器腔体和可动结构的不足,2003年德国的S.Armbruster等人采用多孔硅溶合再结晶方法结合外延技术在溶合后的薄膜上外延单晶硅结构层制作单晶硅薄膜及其腔体结构,并成功研制出压力传感器[3-4]。这是目前为止,世界上首次通过单硅片单面工艺实现单晶硅结构层及其嵌入式腔体结构的制作。但是,这种制作工艺非常复杂、成本很高、一般MEMS工艺线无法独立完成。本文提出了一种新型微创手术式硅微机械加工(MISSM)技术(即:Mini-holes and Inneretch&Sealing Silicon Micromachining)。主要步骤如下:首先,通过制作一系列微型释放窗口,实现单晶硅片内部可选择性自停止腐蚀制作不同结构尺寸的腔体;其次,将这些微型释放窗口缝合形成完整的单晶硅结构层及其嵌入式腔体结构。由于其工艺执行方式类似于医学领域的微创手术(Minimally invasive surgery),且两者英文首写字母相同,因此作者把它命名为微创手术式硅微机械加工(MISSM)。该工艺充分利用了(111)硅片的晶向分布和KOH或TMAH各向异性湿法刻蚀的特性,同时结合器件结构的优化设计,实现了单硅片单面体硅微机械加工三维微机械结构的技术,克服了传统体硅微机械和表面微机械加工的不足,具有表面微机械加工工艺的优点,且工艺简单又能实现与IC工艺兼容。

1 微创手术式硅微机械加工技术理论基础

微创手术式硅微机械加工技术是一种新型的通过单硅片单面体硅工艺加工三维微机械结构的技术。整个工艺过程无需双面加工和硅-硅(或硅-玻璃)键合工艺。该制作技术在制作过程中使用的是(111)硅片,为了更好地理解微创手术式三维硅微机械结构的成型机理,首先需要了解一下(111)硅片的重要晶向分布特点。

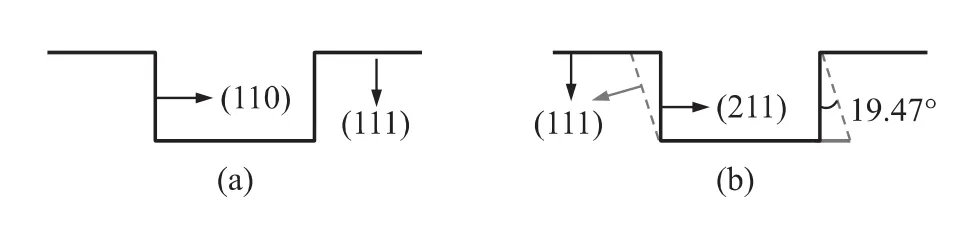

图1为(111)单晶硅片正面图,图中所示实线(或虚线)均为(111)硅片几个重要晶面的分布,每个(111)硅片上的六条直线都是等价的,且构成一个标准的正六边形。其中,图1(b)中6个(211)晶面由图1(a)中6个(110)晶面顺时针或逆时针旋转30°得到。如果分别沿图1(a)和(b)两条虚线用干法刻蚀出一定深度的方形槽,则刻蚀后槽的侧壁分别是(110)和(211)面,如图2所示。其中,图2(b)中红色虚线为(111)面,其与(211)面的夹角为19.47°。

图1 (111)硅片的重要晶向分布

图2 (111)硅片截面的晶面示意图

如图1(a)所示,若对沿虚线刻有沟槽的硅片进行KOH或TMAH各向异性湿法刻蚀,根据(111)单晶硅片各向异性腐蚀理论[5-7],单晶硅腐蚀方向将分别沿<110>和<211>晶向进行,最终腐蚀将自停止在{111}面处。腐蚀后所形成的六边形腔体相邻侧壁之间相互交错。通过Coventor-ware软件的仿真结果可以很清楚了解到侧壁被刻蚀的变化情况,如图3所示。

图3 微型释放窗口湿法腐蚀仿真结果图

图3中黄色区域为刻蚀后形成的腔体,腔体的释放窗口可以通过多晶硅的沉积进行缝合,形成完全结构的嵌入式腔体和单晶硅薄膜。为了增强结构强度并尽量保证结构的完整性,需要对释放窗口进行优化改进,使其既满足释放结构的力学完整性又便于后续结构腔体的缝合。因此,通过理论研究和仿真分析将长直的沟槽设计成分立的系列微型窗口,并将相邻微小型窗口与窗口之间的距离进行优化,使其控制在湿法各向异性刻蚀的自连通范围内,具体如图4所示。

图4 改进后释放窗口排布及释放窗口腐蚀后截面示意图

假设牺牲层的深度为H,沿<211>晶向相邻两个微型释放窗口的间距为Z,则根据几何学原理,沿<211>晶向微型释放窗口的自连通的条件为:

对于沿<110>晶向的系列微型释放窗口,设单个窗口宽度为W,相邻两个窗口的间距为 Z',则沿<110>晶向结构释放的条件为:

对于多排沿<211>晶向的系列微型释放窗口,设每排释放窗口长度为L,相邻两排窗口的间距为Z″,则其释放条件为:

式(3)中,n为每一排释放窗口中微型释放窗口的数量。

由上述分析可得,由式(1)~式(3)可知,通过对系列释放窗口的优化组合,可以制作任意尺寸大小的腔体结构,其仿真结果如图5所示,图中黄色区域为释放后的腔体结构。其中,图5(a)为6条系列微型释放窗口沿<211>晶向排布后,通过硅片内部湿法腐蚀形成图形的俯视图,图5(b)为6条系列微型释放窗口沿<110>晶向排布后通过硅片内部湿法腐蚀形成图形的截面图。可见该工艺在腔体设计中有很大的灵活性。同时,从式(2)也可知,制作悬臂梁等可动结构只需对释放窗口尺寸及数量进行适当修改即可。

图5 系列微型释放窗口仿真结果图

2 微创手术式硅微机械加工技术工艺分析

微创手术式硅微机械制作主要工艺流程如图6所示,整个工艺过程只需进行一次光刻,通过单硅片单面体硅微机械加工制作。

图6 微创手术式硅微机械加工工艺流程图

(1)选取单抛(111)硅片,要求主切边清楚。硅片热氧一层2 000 Å的SiO2氧化层,然后依次低温化学气相沉积法(LPCVD)沉积一层3 000 Å低应力SiN和一层8 000 Å TEOS,作为后续硅片表面硅深度反应离子刻蚀(Deep-RIE)以及结构释放时的钝化保护层。光刻出微型释放窗口图形,利用反应离子刻蚀(RIE)刻蚀掉图形区域上方的TEOS,低应力SiN和热氧SiO2,如图6(a)所示。

(2)利用Deep-RIE刻蚀一定深度的单晶硅,形成释放孔,刻蚀深度即为所要设计的结构层厚度,如图6(b)所示。

(3)在硅片正面再依次沉积一层2000 Å低应力SiN和一层2000 Å TEOS对刻蚀后的微型释放孔侧壁进行保护,使其不受后续湿法各向异性刻蚀的影响,如图6(c)所示。

(4)无需掩膜保护下,利用RIE刻蚀微型释放孔底部的钝化保护层,而孔侧壁的钝化层不受影响,仍然保留。在将释放窗口底部钝化层刻蚀干净后,再利用Deep-RIE继续刻蚀一定深度的硅,该深度即为腔体的深度,如图6(d)所示。至此,释放孔侧壁作为结构层厚度的上半部分有钝化层覆盖,而作为腔体深度的下半部分是裸露的单晶硅。

(5)对硅片进行湿法各向异性刻蚀。没有钝化层保护的侧壁下半部分被腐蚀液腐蚀,腐蚀方向分别沿<211>和<110>两个晶向进行,当腐蚀到{111}面时自停止。而被钝化层保护起来的上半部分不会受湿法刻蚀的影响,从而形成单晶硅结构层和嵌入式腔体结构,如图6(e)所示。

(6)LPCVD沉积低应力多晶硅将硅片上系列释放窗口缝合,随后对沉积的多晶硅进行退火处理以消除释放孔内部多晶硅的内应力,最后,去除硅片表面多余多晶硅,结果如图6(f)所示。

3 微创手术式硅微机械加工关键技术研究

3.1 二次干刻时释放窗口侧壁保护

释放窗口的侧壁钝化层保护是实现微创手术式三维体硅微机械加工的关键步骤之一。侧壁保护的好坏主要取决于两次干法刻蚀及LPCVD沉积钝化层的质量:(1)要求DRIE刻蚀后释放窗口侧壁陡直度要好,且释放窗口截面尽量略呈倒梯形状;(2)要求LPCVD沉积的钝化保护层致密性和台阶覆盖性要好;(3)要求RIE刻蚀的方向性要强。在释放窗口刻蚀方面,主要采用优化钝化保护气体C4F8和刻蚀气体SF6之间的流量以及刻蚀时间,实现释放窗口的制作;在LPCVD沉积侧壁钝化层方面,通过优化沉积工艺依次沉积低应力氮化硅和TEOS氧化硅,利用氮化硅张应力和TEOS氧化硅压应力特性,改善两者之间与释放窗口侧壁的粘附性,防止侧壁钝化层之间由于应力不匹配脱落。同时,在释放窗口沉积钝化保护层之前,需要对释放窗口侧壁进行充分氧离子清洗,去除DIRE刻蚀释放窗口时残留下的F-络合物;在RIE刻蚀方面,主要通过优化下电极的偏置功率和刻蚀腔体的气体压强,提高RIE刻蚀的方向性。图7是二次干法刻蚀去掉释放窗口底部钝化层后的扫描电镜图片,从图7可知,其侧壁沉积的两层钝化层只有很少一部分被刻蚀掉(约18 nm),可以满足后续工艺要求。

图7 释放窗口截面SEM图片

由于RIE刻蚀微型释放窗口底部钝化层的速率比刻蚀硅片表面钝化层的速率要慢的多,因此需要过刻蚀160%左右才能把底部钝化层刻蚀干净。此外,由于微型释放窗口开口两侧壁均呈270度角暴露在RIE刻蚀气体下,因此,该处钝化保护层消耗最大,这就要求硅片表面的钝化保护层要足够厚。这也是为什么需要在硅片表面预沉积一层3 000 Å低应力 SiN和一层 8000 Å TEOS钝化层的理由。图8为微型释放窗口底部钝化层剥离后微型释放窗口开口两侧的SEM图片。从图中可知,硅片上表面与释放窗口侧壁结合处的钝化层依然完好。

图8 释放窗口开口处SEM图片

由于释放窗口底部钝化层是否刻蚀干净严重影响后续结构释放,因此需要对释放窗口底部材料成分进行分析。图9是对释放窗口底部组成物质的分析结果图。其中,氧原子仅占9.04%,硅原子占90.47%。分析结果表明,释放窗口底部组成物质基本全部为Si,少量的氧元素可能是由用氧等离子清洗RIE刻蚀后残留在释放窗口侧壁的F-络合物时留下的。

图9 释放窗口底部组成物质分析谱图

3.2 腔体释放窗口的缝合技术

释放窗口缝合也是实现微创手术式三维体硅微机械加工的关键技术,缝合过程中不仅需要考虑到缝合材料对缝合后单晶硅结构层力学性能的影响,而且还要合理设计释放窗口的结构尺寸,保证释放窗口缝合的气密性。由于低应力多晶硅材料力学特性与单晶硅相近,因此,采用LPCVD沉积低应力多晶硅方法来缝合微型释放窗口,通过改进LPCVD沉积工艺参数,沉积后的多晶硅薄膜应力可以很好地控制在-10 MPa~10 MPa范围内。此外,试验证明微型释放窗口尺寸最好控制在4×6 μm2以内,且LPCVD沉积的多晶硅厚度至少应大于释放窗口的一半,才能完全缝合好整个释放窗口。如果释放窗口尺寸设计过大,缝合后的释放窗口内部容易出现空隙,不利于腔体的密封性和改善腔体上方单晶硅结构层的力学性能。图10(a)为沉积3 μm多晶硅缝合4×6 μm2微型释放窗口的正面电镜图片,图10(b)为释放窗口缝合后单晶硅薄膜及其嵌入式腔体的截面SEM图片,由图10(b)中局部放大图片可知微型释放窗口已经被完全缝合。

图10 释放窗口缝合后实物图片

此外,若要在缝合后的单晶硅结构层上继续进行后续工艺需要将沉积的多晶硅刻蚀掉。为了不影响腔体的释放窗口,需要进行一次光刻,将释放窗口用光刻胶保护起来再进行整个硅片的多晶硅刻蚀,刻蚀后的释放窗口如图11所示。

图11 硅片表面多余多晶硅刻蚀后SEM图片

图11中也可以直观看到释放窗口被封堵的很严实,为了检测其密封性,拓宽缝合后腔体的应用范围,选择了8个器件对其进行密封性测试。密封性测试使用的设备为北京中科科仪技术发展有限公司的KYKY型氦气氟油加压检漏装置和VARIAN公司的Auto-Test 947型氦气检漏仪。测试的步骤如下:①将器件放入氦气氟油加压检漏装置中,将该装置抽真空至50 Pa,注入氦气使压强升至4个标准大气压,保持2 h;②将氦气检漏仪抽真空,使漏率的初始值达到1×10-9。将器件从氦气氟油加压检漏装置中取出,去掉表面氦气,放入氦气检漏仪中进行测试,测试结果如表1所示。

表1 腔体气密性测试

由表1可知,8只器件腔体的漏率均达到10-9数量级,表明使用多晶硅沉积方法来缝合微型释放窗口可以保证缝合后的腔体具有很好的气密性。

4 微创手术式硅微机械加工技术应用

由式(1)和式(3)可知,通过优化组合相邻间微型释放窗口的间距Z,牺牲层的深度H,微型释放窗口的排数N以及相邻两排微型窗口间的间距Z″,可以实现对不同尺寸嵌入式腔体及其单晶硅结构层的制作。在此基础上,利用MISSM技术还可以制作出压力传感器[8]、微流量传感器[9]、加速度传感器[10-12]、微致动器等不同类型的 MEMS器件。图12为应用该技术制作的压力传感器腔体及微流体沟道的SEM截面图[8-9]。图12(a)中的压力参考腔体宽度约为230 μm,而图12(b)中微流体沟道的宽度仅为10 μm,两者差别高达一个数量级,可见MISSM工艺在制作腔体结构尺寸方面的灵活性。

图12 不同尺寸腔体截面SEM图片

5 结论

本文介绍了一种新颖的MISSM技术,通过制作一系列微型释放窗口,实现在单晶硅片内部可选择性制作腔体结构。通过优化组合微型释放窗口并结合所设计的器件结构,可以灵活制作不同结构尺寸的腔体及单晶硅薄层结构。在此基础上,利用MISSM技术还可完成不同功能MEMS器件的结构设计和制作。MISSM技术采用单硅片单面体硅三维微机械加工技术替代传统的表面微机械加工技术,不仅弥补了传统体硅工艺和表面微机械工艺的不足,而且制作成本低,工艺简单且制作工艺与IC工艺兼容。极大地丰富和拓展了传统硅微机械加工技术。

[1] 马志波,姜澄宇,任森,等.基于SOI的硅微谐振式压力传感器芯片制作[J].传感技术学报,2012,25(2):180-183.

[2] 徐泰然.MEMS和微系统—设计与制造[M].北京:机械工业出版社,2003:291-298.

[3] Lammel G,Armbruster S,Cshelling C,et al.Next Generation Pressure Sensors in Surface Micromachining Technology[J].Int.Conf.on Solid-State Sensors and Actuators(Transducers’05),2005:35-36.

[4] Armbruster S,Schafer F,Lammel G,et al.A Novel Micromachining Process for the Fabrication of Monocrystalline Si-Membranes Using Porous Silicon[C]//Int.Conf.on Solid-State Sensor,Actuator,and Microsystems,2003:246-249.

[5] Lee S W,Park S J,Cho D I,et al.Surface/Bulk Micromachining(SBM)Process and Deep Trench Oxide Isolation Method for MEMS[C]//IEDM Tech,Dig.,1999:701-704.

[6] Park S J,Kwak D H,Ko H H,et al.Selective Silicon-on-Insulator(SOI)Implant:A New Micromachining Method without Footing and Residual Stress[J].J.Micromech.Microeng.,2005,15(9):1607-1613.

[7] Seidel H,Csepregi L,Heuberger A,et al.Anisotropic Etching of Crystalline Silicon in Alkaline Solutions[J].Journal of the Electrochemical Society,1990,137(11):3612-3626.

[8] Jiachou Wang,Xinxin Li.Single-Side Fabricated Pressure Sensors for IC-Foundry-Compatible,High-Yield,and Low-Cost Volume Production[J].IEEE Electron Device Letters,2011,32(7):979-981.

[9] Jiedan Liu,Jiachou Wang,Xinxin Li.Fully front-Side Bulk-Micromachined Single-Chip Micro Flow-Sensors for Bare-Chip SMT(Surface Mounting Technology)packaging[J].Journal of Micromechanics and Microengineering,2012,22(3):1-9.

[10] Jiachou Wang,Xinxin Li.Monolithic-Integrated Silicon Bulk-Micromachined Accelerometer and Pressure-Sensor for Tire-Pressure-Monitoring-System(TPMS)Application[C]//int.Conf.on Solid-State Sensors and Actuators(Transducers’11),2011:703-706.

[11] Jiachou Wang,Xiaoyuan Xia,Xinxin Li.Monolithic Integration of Pressure Plus Acceleration Composite TPMS Sensors with a Single-Sided Micromachining Technology[J].Journal of Microelectromechanical Systems,2012,21(2):284-293.

[12] Jiachou Wang,Xinxin Li.A High-Performance Dual-Cantilever High-Shock Accelerometer Single-Sided Micromachined in(111)Silicon Wafers[J].Journal of Microelectromechanical Systems,2010,19(6):1515-1520.