电镀行业清洁生产技术探讨与实践

2012-04-19肖敏

肖 敏

深圳市宝安区环境科学研究所,广东深圳 518101

0 引言

电镀在我国是一个重污染行业,同时也是一个基础性加工工业,通用性强,使用面广,跨行业、跨部门,不仅广泛应用于机械工业 ,而且在电子工业、国防工业、尖端技术等诸多领域都有极为广泛的应用。我国已经是世界电镀大国,全国电镀企业超过10 000个,较正规的生产线超过5 000条,生产能力2.5亿m2~3亿m2电镀面积,年产值约100亿元。据统计我国电镀工业每年排放约4亿t重金属废水,5万t含重金属废渣和3 000万m3的酸雾,因而电镀行业也是工业可持续发展关注的重点产业之一。

1 电镀企业存在的问题

1)厂点多,规模小,装备专业化,管理水平低

2)电镀污染治理水平低

目前在治理技术上虽有新的进展,但处理装备尚为系列化、标准化,制造成本较高,可靠性有待提高。许多企业的治理设施时开时停,能较正常运转的只有1/3左右或更低,有效治理率低。

3)经营粗放、金属原料利用率低,物料流失多,资源浪费严重

未被利用的电镀原材料,作为废物排放,这些有毒有害的重金属,不仅污染环境,而且处理费用高。

4)电镀单位面积的物耗、能耗和用水量高

目前我国电镀工业单位面积的物耗、能耗和用水量都很高,与国外先进水平相差甚远。根据已做清洁生产审核的企业统计,电镀铜、镍的利用率平均为70%左右,镀装饰品铬只有10.3%,清洗水用量超过国外平均水平8倍~10倍。

2 电镀行业实施清洁生产的必然

由于电镀属水资源和能源(电能)消耗大户,生产过程中使用有毒、有害原辅料,并排放大量重金属废水、酸碱废气等有毒、有害污染物,根据国家发改委和国家环保部联合发布的《清洁生产审核暂行办法》和《电镀行业清洁生产评价指标体系》(试行)要求,电镀行业属于强制性实施清洁生产审核的行业,从我国电镀工业的现状来看,开展清洁生产,合理利用资源,减少环境污染,降低生产成本,其潜力是巨大的。随着中国朝着世界制造大国的发展 ,电镀加工量还应该有大的增加。如此下去,显然无法维持,必须迅速改变这种状况,最有效的途径只能是清洁生产,而实施清洁生产基础是清洁生产技术的进步。

3 电镀清洁生产技术探讨与实践

电镀目的是为了改进金属、非金属制品与材料的表面性能,可分为防护性电镀、装饰性电镀和功能性电镀。电镀工艺过程大致可以划分为:镀前处理——电镀——镀后处理三部分,包括电镀、化学镀、阳极氧化,磷化等一系列工艺过程。

电镀基本工艺流程一般为:工件→(磨光→抛光)→上挂→脱脂除油→水洗→(电解抛光或化学抛光)→酸洗活化→预镀→电镀→水洗→(后处理)水洗→干燥→下挂→检验包装。电镀废水主要来源于镀件清洗、地面冲洗、吊挂具和极板冲洗等,电镀废液主要来源于废槽液的更换。

目前实践应用较广的电镀清洁生产技术有:原辅材料替代及无害化技术工艺,节能降耗技术,此两项清洁生产技术研究工作的文献众多,限于篇幅本文就不逐一介绍。以下着重介绍减少电镀液的带出,节省用水技术,先进的污染控制和回用技术等。

3.1 减少带出液技术

工件从镀缸中提出,附着在工件表面而被洗水冲洗到废水中,这种被工件带出而流失的镀液就称为带出液。洗水中所含的化学物质,主要来自带出液,如果减少带出量,就可以有效减轻废水负荷。因此,减少镀液的带出量不仅可以减少添加补充剂的成本,还可以减少废水处理的费用。以下重点介绍的减少带出液技术,除特别声明的外,均可用于挂镀或滚镀上。

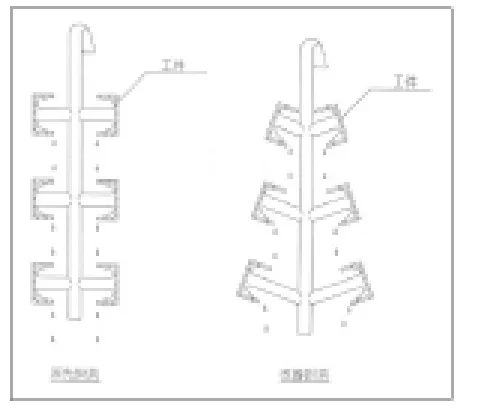

图1 适当的挂具设计

图2 防测盖板

图3 缸面喷水

图4 挂滴吊杆

图5 盛滴载架

3.1.1 采用带出液回收缸

电镀厂普遍使用带出液回收缸回收带出液,它们是“静止”的水缸,设在有流水式洗水缸之前。当愈来愈多的镀件在带出液回收缸清洗,它的浓度会不断增加,直到足够浓度,便可以回用到镀缸中,作为带出液及蒸发流失的补充。采用愈多的回收缸,清洗水的污染物浓度便愈小。一个可以减少约50%化学品的流失,因此一个回收缸可以回收50% 的带出液,而两个回收缸可以回收70%或更多的带出液。

3.1.2 适当挂具设计

适当的工件与挂具设计及正确的工件排列方法除了可使工件有均匀的镀层及良好的覆盖外,亦可改善滴流,因而减少带出液量。例如:杯状工件的凹陷位,可从缸中带走相当多的溶液。如果工件的排列位置使工件离开镀缸时,凹陷的空穴不能藏水,带出液将会大大减少。在一家电镀厂试验后发现,金属盒的挂具经改进后,可以减少35%带出液,而没有影响镀件的品质。图1所示为改进前和改进后的挂具。

工件排列的指引如下:

1)把工件倾斜,避免空穴藏水;

2)在挂具上工件应尽量避免垂直排列在其他工件之上或之下,应将各工件交错排列,防止带出液从工件滴到下面的工件;使溶液聚集并以最快的途径流走。

3.1.3 防溅盖板

防溅盖板是缸与缸之间附加的盖板,当工件从一个缸转移到另一个缸时,盖板可回收从工件滴出的化学液。盖板应安装成一定的斜度,使带出液回流到原本的缸内,图2为设置防溅盖板的一个例子。当工件之间有一定空隙时,若没有防溅盖板,化学液就会掉到地上变成废物。因此,尽管它只是一种便宜的设施,确可以减少化学品流失,保持地面干净。为避免污染镀液,防溅盖板的材料应能承受这些镀液的腐蚀,并要注意带出液是否回流到适当的镀槽中。

3.1.4 缸面吹气或喷水

在缸面上吹气以改善滴流。当挂具从缸中提出,压缩空气吹向工件表面上。气流促使带出液流回缸中,加快滴流速度。此技术的缺点是工件容易被吹干,引起干斑。缸面喷水会使工件冷却,避免出现干斑,但同时填补因带出液被蒸发的流失量,因此可能减少使用回收补充镀液的机会。可解决办法是利用回收缸所收集的洗水,作缸面喷水的来源。 如在一个手动操作的滚镀线上使用喷枪的例子,在带出液回收缸上,以喷枪在滚筒内喷洗,把藏着的带出液有效冲出,减少带出液。图3为一缸面喷水例子。

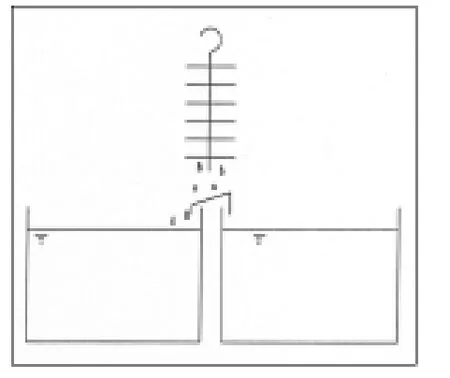

3.1.5 挂滴吊杆/盛滴载架

挂滴吊桿是一种简单的工具,使挂具可以短暂地挂在镀缸上,让足够滴流时间减少带出液量。下图4所示是挂滴吊桿在镀缸上的运作情况。挂滴吊桿不仅确保充足的滴流时间,亦避免员工疲乏。使用挂滴吊桿,员工可以同时处理多个镀缸或多件挂具。此方法适合与人工操作的挂具生产,和容易藏水的工作。

由于较重的工件较难挂起,这时可使用盛滴载架,它的作用与挂滴吊桿相似,盛滴载架是一项特别的设计,能将带出液收集回流到镀缸里,工件在镀缸中提取出来后,先放在盛滴载架上,让带出液流出,完成滴流过程。下图5所示的是盛滴载架在镀缸上的运作情况。

3.1.6 足够的滴流时间

足够的滴流时间是减少带出液最简单的方法,工件从杠杆中提出,停留在缸上的时间愈长,带出液的流失量就越少。在自动的电镀生产线上,可以在不影响生产量的前提下调校挂具的移动时间,是滴流时间延长。若工序是以人工操作时,员工应慢慢从缸中提取工件,并在缸上摇摆挂具,使大部分的带出液滴回缸中。因为滚筒较易藏水,所以滚筒的带出液往往比挂镀多。为了减少带出液流失,应当在镀缸上转滚筒以增加滴流,对U形工件来说此举尤为重要。

3.2 节省用水技术

在电镀过程中,清洗的目的是要把粘在工件表面上残余的带出液洗去,洗水占废水的大部分。节省用水不仅能减少水费及排污费,而且能降低废水处理的费用,及增加循环再用的可行性。多段逆流清洗是最普遍而有效的节省用水方法。然而,部分电镀厂在停工的时段仍任由洗水不断流掉。另外水喉的开关闸往往由工人任意开启,而没有考虑实际的需要,导致过量用水,产生大量废水。因此 ,适当调节洗水缸的水流速度,是节省用水的关键。

如果水流的速度适当减少,洗水可能达到适当浓度,足以作为电镀缸蒸发及带出液的补充,这样就可以增加回用的机会,减少废水。按照实际所需而控制水流速度及进水量的方法有很多,根据实地测试结果表明,一些简单的措施便可以减少用水达50%。

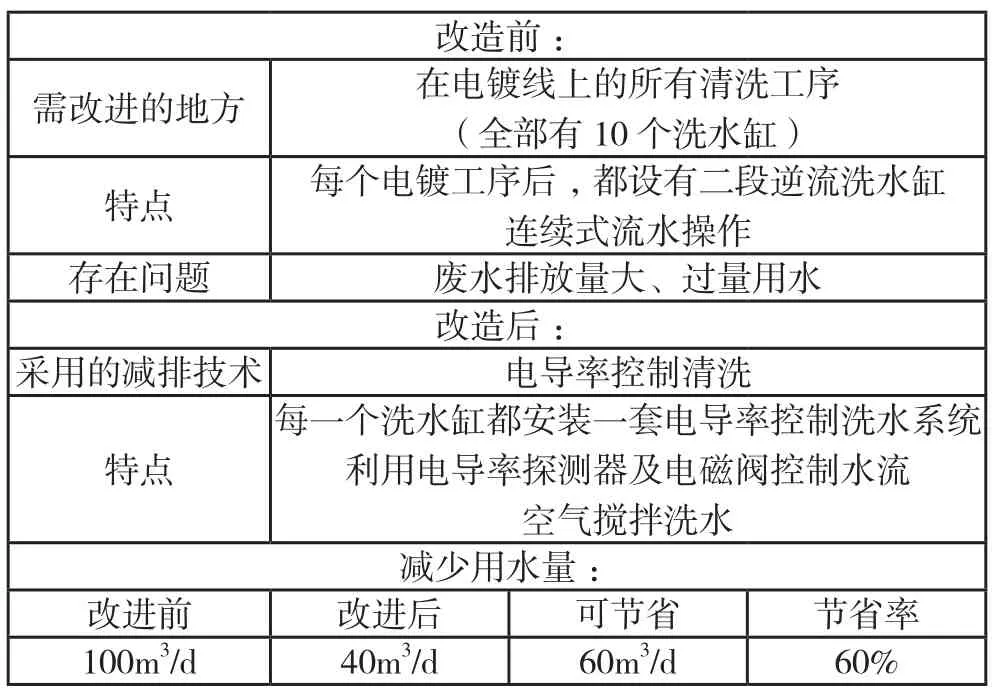

3.2.1 电导率控制洗水

电导率控制的操作原理:清水比受化学液污染的水的电导率低。电导率控制洗水技术基本上需要一个控制器、探测洗水电导率变化的感应器、控制入水的电磁阀,及使洗水在洗水缸内均匀流动空气搅拌器,利用空气搅拌,可改进洗水技术的效果。一般情况下,电磁阀处于关闭状态下,暂停供水。当电导率的感应器探测到洗水中的导电比指定值高,控制器把电磁阀开启让清水进入。当电导率下降到指定值,电磁阀亦自动关闭。此技术最适合用于间歇工作及工作量不稳定的工厂。

图7 为此技术运作的图解

案例1:某厂制造眼镜框,并附设挂镀生产线,以手动形式进行产品加工。

?

3.2.2 时控流量系统

时控流量系统是一个简单的装置,包括一个时间控制器及一个电磁阀。当系统接到指示时,会开启电磁阀放入清水;当制定时间过后,电磁阀会自动关闭终止入水。图8是此技术运作的图解。

时间控制系统可加装在现有的洗水系统中,避免在没有工件的间断时间浪费不必要的用水。该系统最适宜间歇工作的生产情况。在手动操作的工序上,时间控制器除可以由员工按动设在缸旁的开关闸,或以脚踏启动,亦可以红外线感应器启动。

图8 失控流量系统

3.2.3 喷洗技术

喷洗是用清水喷洗工件,冲去附着在工件表面的化学液。由于喷洗用水量一般比其它传统的浸洗技术少,因此可节省不少用水。从一些电镀厂的经验所得,喷洗减少用水量高达90%。喷洗最适宜用于平面的工件,让洗水可以直接喷到整个工件的表面上;对于有凹位及隐蔽部位的工件就不太合适。细小的工件容易被喷水的冲力从挂具上冲脱,所以也不适用。

工件首先在浸洗缸清洗,然后用清水喷洗。为了减低用水量,从喷洗缸内收集到的洗水,可用水泵逆流的泵回浸洗缸,作为清洗水源。喷水的喷淋可以由员工按闸或以脚踏启动,亦可透过红外线感应器启动。厂家可同时利用时间控制器,控制喷水的时间,及自动停止喷水。

图9 为该技术的操作原理

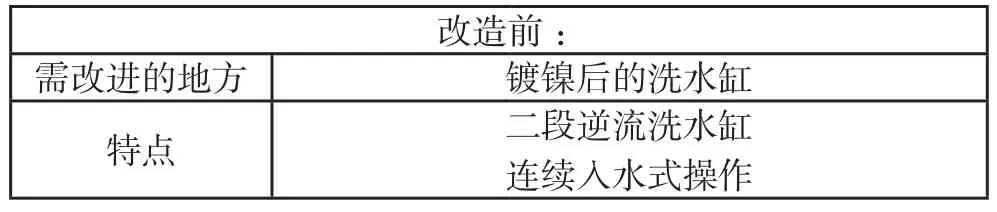

案例2:某厂从事表壳及配件的金属电镀,采用挂镀形式及手动操作。

?

?

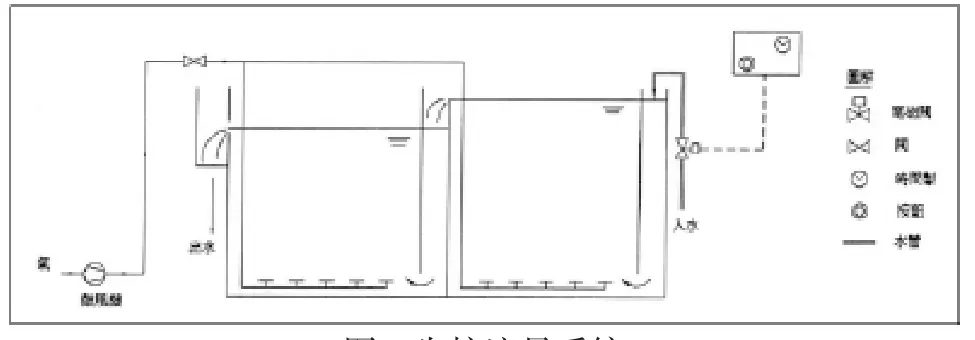

3.3 生产线镀种循环

生产线镀种循环可分二种形式,即自然闭路循环和强制闭路循环。自然闭路循环是在生产线中设计配备一定数量的漂洗槽进行逆流漂洗或间歇逆流漂洗,定期翻槽,尽量压缩清洗用水量,使漂洗水返回镀槽的量等于镀槽的蒸发量和镀件带出量(即把漂洗水作为镀液的补充液而不排放),达到生产线水量平衡和物质平衡。但是,这种自然循环要考虑循环中杂质的积累对镀层质量的影响,循环一定周期后必须对镀液进行净化与更新。如果清洗水量不能平衡,必须把多余的水量和积累的杂质采用强制处理措施,使之循环回用,这种循环称为“强制闭路循环”。

强制闭路循环与槽边闭路循环不同,它是实现整条自动线或生产线上的循环系统,新趋势下的电镀闭路循环系统有如下几种形式。

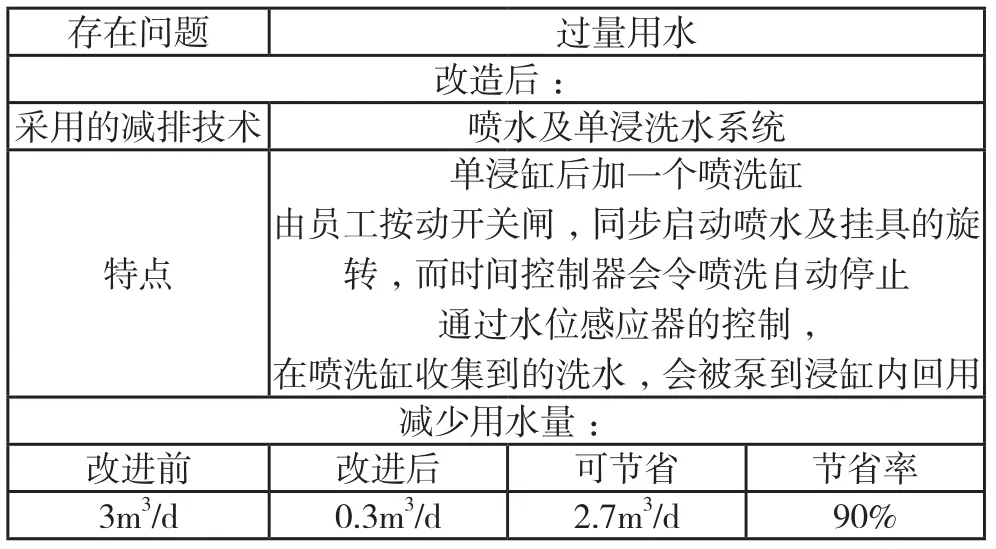

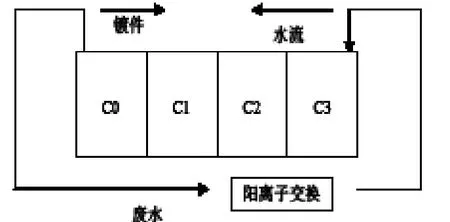

1)逆流清洗-阳离子交换系统

见图12。

图12

图13

2)逆流清洗-阳离子交换系统-蒸发浓缩系统

适用于水量较大的场合,能有效回收水和镀液,经济简单,但要消耗能量。

3)逆流清洗-反渗透系统

在逆流清洗的基础上,应用反渗透装置过滤第一级清洗水,用高压泵打入反渗透器,处理后的浓缩液回用于镀槽,处理水返回末级清洗槽循环使用,见图13。

4)槽边循环化学清洗法(Lancy法)

在电镀生产线的加工槽后面设置一台化学清洗槽和一台清洗水槽,镀件带出液的化学物质在化学清洗槽中反应,进入清水槽时镀件表面基本无污染。

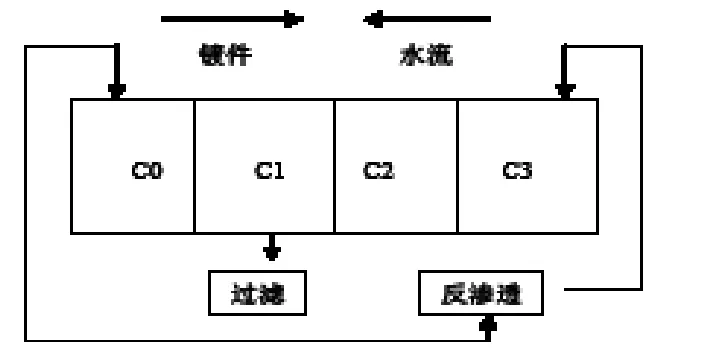

3.4 采用集成膜技术处理综合废水,实现废水回用

近十年来纳滤(NF)、反渗透(RO)等膜分离技术快速发展,膜分离技术的应用为电镀废水的回收利用创造了良好的条件。对电镀综合废水经过简单物化处理后采用膜分离技术可回用大部分水,回收率可达60%以上,减少污水排放总量。

以集成膜技术处理电镀废水就是以筛分为机理按电镀废水的特性分级分段或多级多段处理。集成膜过程是进几年来在膜分离技术的发展中的又一项新技术,即:将几种膜分离过程联合起来,或将膜分离与其它分离方法结合起来,将它们各自用在最适合的条件下,发挥其最大的效率,实现电镀废水零排放的可能。随着集成膜分离技术的不断发展和完善,膜分离技术在电镀领域中将发挥更大的作用。

集成膜系统构成如下图所示:

4 结论

电镀行业实施清洁生产,符合国内外电镀发展趋势,适应于我国电镀企业的实际情况,电镀企业采用合适的清洁生产技术,能有效地减少污染物的排放量,降低废水处理投资和运行费用,从而降低生产成本,实现电镀行业的可持续发展要求。

[1]电镀清洁生产工艺[M].北京:化学工业出版社,2005.

[2]电镀工艺手册[M].北京:机械工业出版社,1997.

[3]深圳市重点行业清洁生产技术指引和工程设计指引,2008.

[4]电镀清洁生产技术与管理[M].北京:中国环境科学出版社,1996.

[5]王月娟,候爱东.电镀行业清洁生产技术应用[J].江苏环境科技,2005,9.

[6]李雪飞.电镀清洁生产技术途径的探讨[J].化工时刊,2004,7.