乌江银盘水电站左岸董家沟大型砂石加工系统设计分析

2012-04-14李晖

李 晖

(中国水利水电第八工程局有限公司 湖南 长沙 410007)

0 概况

银盘水电站位于乌江下游河段,地处重庆市武隆县,是乌江干流水电开发规划的第十一梯级,上距乌江彭水水电站约53km,距乌江河口约94km。

在左岸下游距坝轴线约800m的董家沟建设砂石加工系统,加工混凝土骨料的原材料来自余家店子人工料场,该料场距董家沟砂石加工系统约1.5km。

1 工程任务及规模要求

砂石加工系统生产能力需满足高峰月浇筑强度15万m3混凝土所需骨料的生产要求,承担270.27万m3混凝土所需骨料的生产任务,砂石净料总量约630.75万t,其中碎石438.75万t,砂192.00万t。混凝土分年浇筑强度及砂石料用量见表1。

表1 混凝土分年浇筑强度及混凝土骨料用量表

2 砂石加工系统工艺流程设计

2.1 系统规模

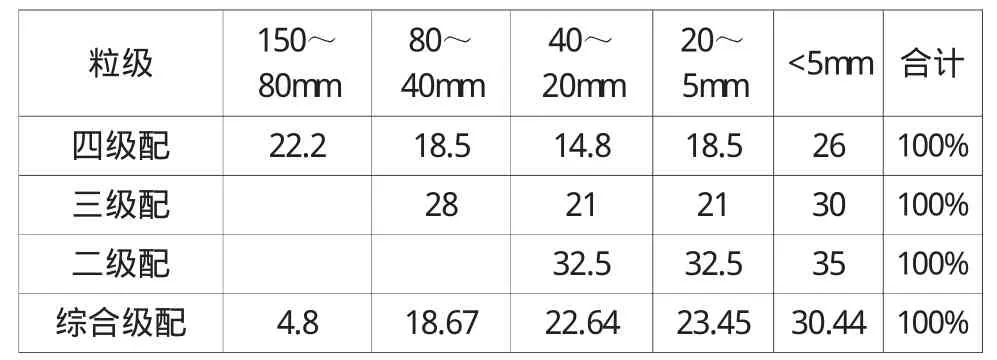

(1)混凝土级配要求(见表2)

表2 混凝土级配参考值

(2)工作班制

砂石加工系统设计规模按一天两班14小时工作制。

(3)混凝土高峰月浇筑强度

砂石加工系统设计规模按15万m3/月混凝土生产强度的骨料生产要求。

(4)高峰月毛料处理能力

按照成品砂石料的生产要求,考虑加工、运输等损耗,高峰月毛料处理能力为:42.44万吨。

(5)系统设计毛料小时处理量及成品砂石料小时生产能力

按高峰强度月二班生产,每月工作25天,每天工作14小时,系统设计毛料小时处理量为1450 t/h。

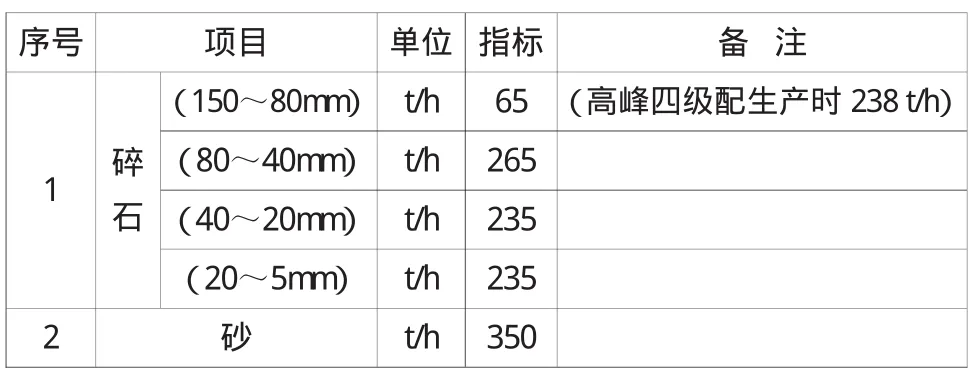

(6)成品料生产能力

本系统生产规模毛料小时处理设计量按1450t/h考虑,成品砂石料小时生产能力为1150t/h,其中成品碎石生产能力为800t/h,成品砂为350t/h。各级料的生产能力见表3。

2.2 总体工艺方案与设备配备

(1)总体工艺方案

总体工艺流程选择三段破碎生产砂石骨料,湿法生产的工艺,粗碎开路、中碎闭路生产,立轴冲击破制砂和第三筛分构成闭路,并补充棒磨机开路生产作为调节砂细度模数的总体工艺方案。

表3 银盘董家沟砂石加工系统成品量的生产能力

(2)主要破碎设备配置

粗碎为PX900/130型旋回破碎机;中碎为NP1315型反击式破碎机;细碎制砂采用PL9500SD型立式冲击破碎机与MBZ2136型棒磨机联合制砂的工艺。

2.3 工艺流程

由余家店子料场开采毛料,采用汽车运输至砂石加工系统的粗碎车间,开采毛料的块度控制在750mm以下,来料直接进入旋回破碎机,粗碎后的物料进入半成品堆场,粗碎车间配置三台PX900/130破碎机,采用开路生产。

半成品堆场出来的由GZG110-150给料机给料,通过胶带机进入第一筛分车间,该车间设置三组3YAH2460重型振动筛,筛孔分别为 150mm、80mm、40mm。分出 150~80mm、80~40mm成品骨料进入成品骨料堆,>150mm及多余的 150~80mm、80~40mm物料进入中碎料仓,<40mm物料进入筛下的6台2300×8400洗石机,洗泥后的物料进入第三筛分调节料仓。

中碎料仓采用三台GZG125-160振动给料机分别向中碎3台反击破给料,中碎后的物料进入第二筛分车间。第二筛分车间设置两台YA2460单层筛,大于40mm物料返回中碎料仓,小于40mm物料进入第三筛分调节仓,二筛与中碎构成循环。

第三筛分前设置筛分调节料仓,出料采用GZG80-120振动给料机。三筛设置10组3YA2460筛分机,筛孔分别为20mm、5mm、3mm, 筛分分出 40~20mm、20~5mm 两级成品骨料,进入成品骨料堆场。用于制砂的40~20mm和部分20~5mm物料进入立式冲击破制砂调节仓;部分20~5mm、5~3mm物料进入棒磨机制砂调节仓;<3mm及部分5~3mm物料经XL-914洗砂机洗砂、机械脱水后进入成品砂堆场。

立轴冲击破制砂车间配置四台立轴冲击破制砂设备,由GZG80-120振动给料机经胶带机向制砂机给料。经立轴冲击破破碎后的物料进入第三筛分调节料仓,立轴冲击破制砂机与第三筛分构成循环。棒磨制砂采用MBZ2136棒磨机3台,采用开路生产,由FG-15洗砂机洗砂、机械脱水后进入成品砂堆场。

第三筛分车间、棒磨制砂车间的洗砂后的水中含细砂量较大,这些含细砂水全部进入2台石粉回收设备,回收的细砂与棒磨制砂和第三筛分的成品砂在胶带机上掺合,进入成品砂堆场,可根据碾压混凝土与常态混凝土用砂的不同分别堆存。

竖井后通过水平输送洞胶带机将成品骨料送至2#成品粗骨料堆场和砂罐,向右岸桥头混凝土生产系统供应的骨料由廊道下的胶带机送至装车台,电子汽车衡计量;向左岸盐店嘴混凝土生产系统供应的骨料由左岸盐店嘴混凝土生产系统从2#粗骨料堆场和砂罐的廊道下接料,输送至混凝土系统,采用电子皮带秤计量。

2.4 主要车间处理能力

表5 主要车间处理能力

3 砂石加工系统平面布置

3.1 砂石加工系统总布置

左岸董家沟砂石加工系统位于左岸董家沟与吊嘴沟之间,老319国道与新 319国道之间的地段,主要布置地面高程480m~223m。地理高差157m,因此采用竖井转运。

3.2 车间布置

(1)粗碎车间

粗碎车间回车场布置高程为▽480.0m,三台粗碎破碎机并列布置成一排。

(2)半成品料仓

半成品堆场布置高程为▽440.0 m,采用单点堆料,堆料高度为30m,总容积5.2万m3,料堆下设三条钢筋混凝土地弄,每条地弄内设GZG110-150振动给料机4台和B1000胶带机向第一筛分车间供料。

(3)第一筛分车间及洗泥车间

第一筛分车间布置3台3YAH2460重型圆振动筛分机、6台2400×8300螺旋洗石机,车间布置在半成品堆场下方▽430m平台。半成品料经第一筛分车间分级筛分和冲洗后,150~80mm、80mm~40mm粗骨料根据需要量进成品粗骨料仓,>150mm和多出的 150~80mm 、80mm~40mm 的物料进入NP1315反击式破碎机进行破碎,<40mm的物料经 2400×8300螺旋洗石机洗泥后,送至第三筛分车间调节料仓。

(4)中碎车间

中碎车间布置在420m高程平台上,布置三台NP1315反击式破碎机及破碎调节料仓,破碎分料仓下布置三台GZG125-160振动给料机。NP1315破碎后的物料经破碎机下部的胶带送往第二筛分车间。

(5)第二筛分车间

第二筛分车间布置在420m高程平台上,由二台YA2460筛分机组成。筛分机设单层筛网,孔径40mm,筛分后>40mm的骨料送至中碎车间破碎,<40mm的物料通过胶带机转运至第三筛分车间调节料仓。

(6)立轴冲击破制砂车间

立轴冲击破制砂原料仓布置在▽415m,下设四条廊道出料皮带,用于向立轴冲击破供料,四台立轴冲击破布置在408m高程平台。

(7)第三筛分车间

第三筛分车间布置于405m高程平台,布置10台3YA2460圆振动筛,10台 XL-914螺旋洗砂机,10台ZSG1542脱水筛。

(8)棒磨制砂车间

棒磨制砂车间包括制砂分料仓和棒磨机两部分。棒磨制砂分料仓与立轴冲击破细碎车间分料仓为一通仓,布置在408m高程,堆料高度10m。其中棒磨制砂分料仓长33m,下设3条出料皮带为棒磨机供料。

3台MBZ2136棒磨机布置在▽408m平台上,MBZ2136棒磨机制砂经洗砂机冲洗和脱水筛脱水后与第三筛分车间来砂调配成合格人工砂送至1#成品骨料堆场。

(9)石粉回收脱水车间

石粉回收脱水车间405m高程平台上,细砂脱水后经胶带机送往成品砂仓。通过细砂回收,可调节砂的细度模数和石粉含量。

(10)1#成品骨料仓

成品料仓布置在395m~380m,结合实际地形按8%的坡度控制,便于排水。共设5个大仓,特大、大、中、小石仓各一个,砂仓一个。砂仓分为常态混凝土砂仓和碾压混凝土砂仓。

(11)转运竖井

由成品骨料堆场向混凝土系统供料采用竖井降低高差,设置六座转运竖井,竖井顶高程在370m,底部高程在283m,竖井底部设置倾斜输送洞。

(12)2#粗骨料堆场

粗骨料按四级骨料分仓堆存,单仓20m×26m,堆高16.6m,总容积4×7000m3,其活容积可满足左、右岸两混凝土系统高峰期一天的生产用量。布置在236m高程平台。

(13)砂罐

砂罐由3座Ф16m钢结构罐组成,堆高15m,总容积3×3200m3,其活容积可满足左、右岸两混凝土系统高峰期一天的生产用量。布置在233m高程平台。

(14)装车台

装车台布置在223m高程平台,4#公路旁,有利于向右岸的汽车运输。

4 电气工程设计

4.1 供电电源

本系统按Ⅱ类用电负荷考虑进行设计。供电电源自变电所10kVⅠ、Ⅱ段母线共出线两回,分别为砂石I、II线,采用10 kV、LGJ-120架空线架设至砂石加工系统,通过T接分支经柱上真空断路器与高压计量箱后,分别向各变电所供电。

4.2 电气接线及布置

变电所位置根据系统工艺流程、用电负荷分布以及合理供电半径的原则,设置五个变电所。分别向粗碎、第一筛分、洗泥、中碎、第二筛分、第三筛分、制砂、成品骨料堆场及废水处理等工艺车间及各条胶带机用电设备供电。

5 钢结构与钢筋混凝土结构设计

5.1 钢结构设计

(1)胶带输送机桁架和立柱

砂石加工系统各车间、料仓、工序之间石料运输采用胶带输送机。胶带输送机栈桥采用能重复使用、拆装方便的钢桁架,栈桥支架采用钢立柱。桁架的设计考虑以下荷载:包括胶带机设备重、桁架、栏杆自重在内的恒载;立柱荷载垂直荷载包括桁架支座处反力,立柱自重和其他荷载,水平荷载包括由桁架支座传递的横向风载,以及作用于立柱的分布荷载。

(2)车间

砂石加工系统的各车间,根据工艺需要和结构特点,采用钢结构和钢筋混凝土结构两种结构型式。两种结构型式在结构计算方面,采用静力计算、动力校核的方法进行。静力计算荷载有:结构自重,楼面最大使用荷载,破碎机荷载,破碎机上物料荷载及其他设备荷载,风荷载等。动力校核荷载,是用于确定车间结构自振频率、动位移及必要时核算结构疲劳强度的荷载。车间的钢结构设计,在结构布置方面,要求做到传力系统明确,保证构件有足够的强度、刚度和稳定性,并尽量使构件断面统一,节点构造简单和统一。

5.2 钢筋混凝土结构设计

砂石加工系统采用钢筋混凝土地弄。钢筋混凝土地弄在立面布置方面需要设沉降缝和止水。在地弄纵向设1%~5%坡度,以利地弄排水。地弄净空尺寸满足操作方便、生产安全及经济原则。钢筋混凝土地弄垂直荷载主要有堆料垂直压力和结构自重,其次为设备荷载;水平荷载为地弄侧墙土压力。

6 结束语

砂石骨料是建筑物的基本原材料,砂石加工系统设计、布置、运行管理的成败直接关系到工程的施工进度及建筑物的质量。砂石加工系统的设计是否合理、运行成本控制好与坏是施工企业实现目标利润的关键所在,本砂石加工系统经过实际的运行检验,对整个工程的成本控制起到了根本性的作用。