一种无有害气体排放的新型吸粪车

2012-03-15崔华胜齐志强王晓燕

崔华胜 齐志强 王晓燕

CUI Hua-sheng et al

北京市环境卫生设计科学研究所 北京 100028

1 前言

北京市主要采用吸粪车进行粪便清运。据统计,2009年北京市共抽运粪便211.24万t,其中城八区抽运161.57万t,占总抽运量的76.5%,郊区县抽运量为49.67万t,占总抽运量的23.5%。目前,粪便车以真空吸粪车为主,2009年全市共有粪便车669辆,其中真空吸粪车663辆,占车辆总数的99.1%。

目前,我国真空吸粪车仍沿用传统结构,即依靠车载真空泵制造吸粪罐内真空环境,利用大气压力将粪井或化粪池中粪液压入吸粪罐中。而发达国家一般将粪便直接排入城市污水管网,很少使用吸粪车。

吸粪车在制造吸粪罐内真空时,由于罐体内为负压环境,粪液进入后,其中所含刺鼻有害气体将被大量释放。这些有害气体被真空泵抽到吸粪罐外,排放到大气中,不仅气味恶臭,而且含有大量的硫化氢、甲硫醇、氨等有害成分以及多种致病细菌。根据我所1983年进行的吸粪车作业过程恶臭污染分析结果,通常人们在距离吸粪车40~60 m远处即可闻到恶臭气味,且臭气滞留时间最长可达到20 min。这些恶臭气体严重危害作业人员及周边群众身体健康,影响粪井或化粪池周围空气质量,造成大气污染。为了消除恶臭的有害气体,目前多采用混合除臭剂或使用活性碳罐吸附的方法,但是这种方法治标不治本,而且由于吸粪作业中有害气体释放量大,释放速度快,车载除臭剂或活性碳罐往往不足以完全消除恶臭气味,除臭效果不佳,同时,若要除臭剂或活性炭发挥效果,必须每周对其进行更换,这也增加了作业成本。

为解决上述问题,我所研制了一款新型吸粪车。

2 新型吸粪车样机研制

2.1 技术方案及原理试验

初步的技术方案拟在粪罐中设置一层隔膜,将抽进罐内的粪液与排出罐外的空气隔离,从而达到消除抽吸过程中的有害气体及致病细菌排放的目的,其原理如图1所示。

由图1可见,粪液抽吸过程中,由于真空泵抽走空气腔中的空气形成负压,导致隔膜由位置1变化到位置2,从而使粪液腔中也形成负压,在该负压及大气压的作用下,粪井或化粪池中的粪液被抽入粪罐中。整个过程中,由于进入粪罐的粪液与抽出粪罐的空气完全隔离,所以理论上完全不会有有害气体及致病细菌被排放到大气中,也不会产生抽冒问题。原理试验模型如图2所示。

该模型进行了抽吸效果及抽吸高度试验,试验结果证明,所采用的技术方案原理可行,模型能够有效抽吸液体,且抽吸深度能够达到4 m。

2.2 样机结构方案

2.2.1 原吸粪车结构形式

原吸粪车主要部件包括:粪罐、气路及水汽分离器、罐口、吊杆及进粪管、放粪机构、放粪口、观察窗及真空表,其结构如图3所示。

其中,放粪机构为丝杠形式,由上到下穿过粪罐。为进行强排作业,进粪管插入粪罐内部。此外,粪罐内还设置有防波板,用于防止吸粪车刹车时罐内液体突然前涌造成粪罐错位,其结构如图4所示。

2.2.2 样机结构方案

由于目前使用的放粪机构、进粪管及防波板结构经过多年验证是最可靠、有效的结构形式,而且是实际使用中必须具备的,因此新型吸粪车样机方案主要技术难点在于如何在采用新技术原理的条件下尽量保持吸粪罐内部结构,或在改变部分结构后有效保留现有功能特点。

经过讨论,初步拟定了新型吸粪车样机方案,即尽量保持现有粪罐结构,并在粪罐内部加入一组气囊。其方案如图5所示。

如图5所示,罐体与现有吸粪车罐体结构基本相同,也设置有防波板、罐口、进粪口、放粪口及放粪机构。罐体内安装一组气囊,图中为表达清晰只显示了一半气囊的位置,另一半气囊对称布置。气囊外部及罐体形成粪液腔,气囊内部为空气腔,真空泵通过抽气管路抽吸空气腔中的气体。抽气管与气囊通过管箍连接。由于气囊具有柔韧性,因此在充气时可以自动避开防波板、进粪口及放粪机构。

此方案优势在于:方案几乎不改变原吸粪车的罐体结构,能够保证工艺性;气囊靠自身柔韧性适应罐内障碍,无需特殊结构;多个气囊协同工作,如有一个损坏,可以用挡片在气路中将其隔离,整车还能继续作业,只损失部分效率,但需要尽快修理。其不足在于:气囊结构比较复杂,制作困难且成本高;气囊只能采用较轻薄的材料制作;气囊在罐体内部,安装困难。

随后,进一步对方案进行改进。首先,将原有气囊与抽气管路通过管箍连接的方式改为通过法兰盘连接的方式,以确保连接的可靠性与密封性;其次,抽气管与气囊连接处增加格栅防止气囊在未抽瘪前堵塞抽气管;最后,在罐体内部设置挂环,限制气囊移动,以保证在抽气过程中气囊由下部向上部回收。

根据讨论结果及改进意见,以BQJ5043GXE型吸粪车罐体尺寸为原形绘制了新型吸粪车样机加工图纸(仅罐体部分,其他部分与原有吸粪车一致,无需重新设计)。

新型吸粪车样机取消了防冒器及水汽分离器;气囊与抽气管采用外部法兰连接结构,通过螺栓紧密连接;连接处还安装有花管起到隔栅的功能,防止气路堵塞;罐体内部设置了三排挂环,将气囊吊挂于罐体上部,保证抽气时其向上回收;原有防波板及加强筋边角处全部倒圆、去毛刺,防止划伤气囊;取消了原罐体的扶手,在扶手位置安放抽气管路。三维设计总图如图6所示。

根据需求,制作了一组8个气囊,制成后的气囊如图7所示。气囊抽气口处有法兰边,法兰边下部喉管进行了加厚处理,防止因长期使用造成断裂损坏,气囊上部及侧面装有挂环,与罐体内挂环通过快速挂钩连接。制成后的新型吸粪车样机外形如图8所示。

2.3 样机环保性能试验

由于新型吸粪车样机采用了气囊,完全隔绝了抽入罐体内的粪液与排出罐体外的空气之间的接触,因此理论上完全不会产生臭气及致病细菌。为了验证新型吸粪车的环保性能,下面进行抽粪作业臭气排放对比试验。

试验采用国标规定的嗅辨法,选取一处较大的粪井,分别使用新型吸粪车及传统型吸粪车进行抽吸作业并采样,采样位置设在真空泵排气口处。测试结果如表1所示。

表1 臭气浓度检测结果

由表1中可以清楚看出,新型吸粪车作业时臭气浓度与本底值相同,而传统吸粪车作业时抽气浓度远高于本底值,达到了本底值的10倍。可见新型吸粪车除臭效果明显,达到了臭气零排放,相对于传统吸粪车具有无可比拟的环保优势。

2.4 样机基础性能试验

样机制作完成后,为验证其工作效率等基础性能与原有吸粪车的差距,课题组对其进行了基础性能试验。基础性能试验内容包括:罐体有效容积、抽吸作业速度、罐体强排效率、强排作业速度、最大抽吸深度、抽吸过程抗干扰能力以及气囊自然回复能力。

2.4.1 罐体有效容积及抽吸作业速度

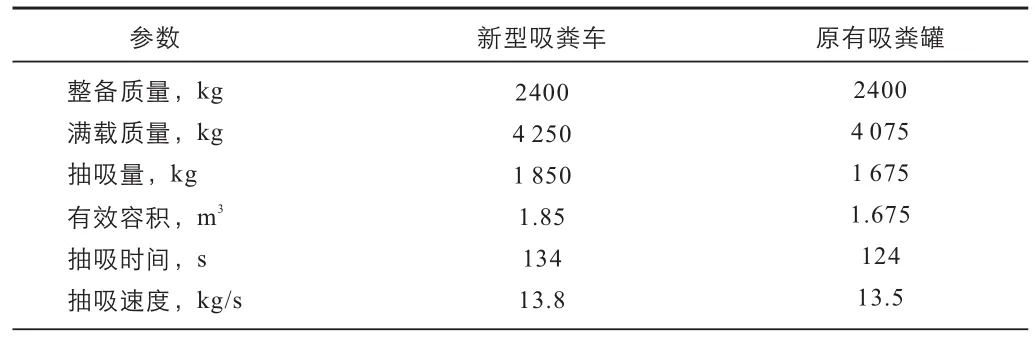

一方面,新型吸粪车内部有气囊,会占用一部分罐内空间,同时,真空泵从罐内抽走的气体仅为气囊内气体,这可能会造成新型吸粪车有效容积降低,抽吸速度下降。但另一方面,原有吸粪罐抽吸时一般抽到液面到达观察窗1/3处就需要关闭真空泵并拔出进粪管,以防止抽冒,而新型吸粪车样机可以一直抽到气囊内没有空气为止,因此可能会在一定程度上提高罐体有效容积。为验证新型吸粪车样机有效容积及抽吸作业速度,进行对比试验结果如表2所示。

表2 罐体有效容积及抽吸作业速度对比试验结果

由表2中可见,新型吸粪车罐体有效容积大于原有吸粪罐,而二者抽吸速度基本持平。同时,本试验中新型吸粪车样机可一直抽到气囊内没有空气为止,未出现任何异常,这也证明新型吸粪车样机彻底解决了防冒问题。

2.4.2 罐体强排效率及强排作业速度

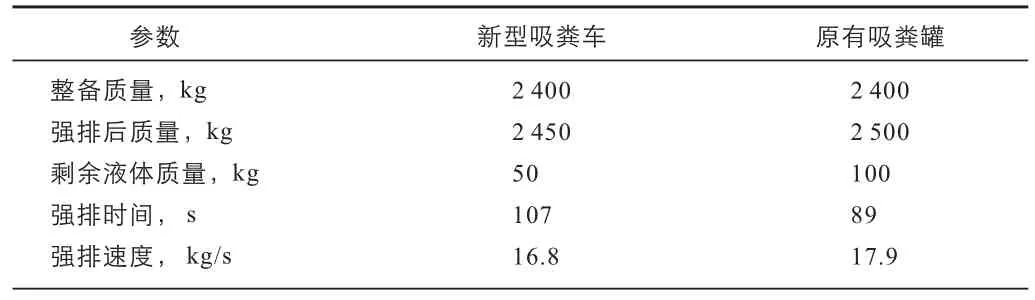

吸粪车通过真空泵向吸粪罐内打气,压迫罐内液体从吸粪口中排出的过程称为强排。由于进粪管与罐体底部之间有约10 cm的距离,因此传统吸粪罐不可能将罐内液体全部排出。而新型吸粪车样机由于内部有气囊,因此理论上应该可以通过气囊的挤压作用将罐内液体全部排净,为验证新型吸粪车强排效率及强排作业速度,进行对比试验结果如表3所示。

表3 罐体强排效率及强排作业速度对比试验结果

由表3可见,新型吸粪车样机强排效率大于原有吸粪罐,而二者强排作业速度基本持平。

2.4.3 最大抽吸深度

由于在实际作业中,吸粪车要抽吸低于地面的粪井中的液体,因此其抽吸深度参数很重要。一般吸粪车抽吸深度可达到4 m,使用新型吸粪车样机进行试验,也可抽吸4 m深处的液体,罐体及车辆都未出现异常,可见新型吸粪车样机可以达到与现有吸粪罐持平的抽吸深度水平。

2.4.4 抽吸过程抗干扰能力

新型吸粪车样机为了达到除臭的目的使用了气囊,因此真空泵从罐体内抽吸的气体量有限,如果作业过程中罐体进粪口离开液面,将会使空气进入罐体,造成有效容积下降。但是,由前对比试验可知,新型吸粪车样机有效容积大于原有吸粪罐,这在一定程度上可以弥补吸粪口进气造成的容积损失。为此,进行了抽吸过程抗干扰能力试验,在抽吸过程中,分5次将进粪口提出液面,每次约0.5 s,模拟实际作业情况,验证抽吸过程中进粪口进气对有效容积的影响。试验结果如表4所示。

表4 抽吸过程抗干扰能力试验结果

由表4可见,在试验中采用的干扰方式下,新型吸粪车仍然取得了大于原有吸粪罐的抽吸量,基本有效容积的优势使得新型吸粪车具备了一定的抗干扰能力。当然,在实际吸粪作业中,干扰可能要大于试验中的方式,因此,新型吸粪车需要作业人员改变操作方式。

2.4.5 气囊自然回复能力

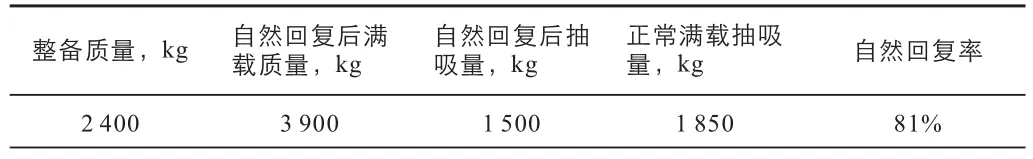

新型吸粪车样机的气囊需要充满气才能进行抽吸作业并达到良好的抽吸效果,但是充气过程需要时间,该时间与强排时间接近,约100 s左右,这无疑增加了实际使用时间。此外,如果在吸粪罐打开放粪机构自排的过程中封死进粪口,同时将气囊与大气连通,那么在大气压的作用下,气囊能够自动补足一定的空气,这将使再次充气的时间减少,提高使用效率。为验证气囊能够自然回复,课题组进行了气囊自然回复能力试验。试验结果如表5所示。

表5 气囊自然回复能力试验结果

由表5可见,气囊具有较好的自然回复能力,回复率可达80%左右。自然回复后,气囊仅需20 s左右即可充满,大大提高了使用效率。但是,采用自回复必然需要封死进粪口,同时也会改变作业步骤,对操作人员使用造成一定不便。

综合来看,新型吸粪车完全避免了有害气体的排放,同时其专业性能与传统吸粪车也较为接近,能够满足使用需求。

3 效益分析

从生产成本上来看,新型吸粪车取消了防冒器、除臭罐和水汽分离器,但增加了气囊。防冒器、除臭罐和水汽分离器成本约为3 000元,新型吸粪车使用的4个气囊,造价约为6 500元,如果未来批量生产,气囊价格有望下降。由此可见,新型吸粪车在制造成本上高于传统吸粪车,但相对于吸粪车10万元以上的价格,其增加量还在可接受范围内。

从运行成本上看,传统吸粪车使用中需要定期更换除臭剂,根据所用除臭剂品牌及剂量不同,费用约为1 000~3 000 元/年。传统吸粪车如果抽冒就需要维修或更换真空泵,真空泵更换一次至少需要4 000 元。而新型吸粪车无需使用除臭剂,也不会有抽冒的问题,几乎没有油耗、人工外的其他运行成本。由此可见,新型吸粪车的运行成本低于传统吸粪车。

从环境效益上看,传统吸粪车虽然有除臭罐,但效果不佳,对作业区域周边环境污染严重,也对作业人员身体健康造成不利影响,而新型吸粪车从原理上隔绝了臭气,作业时可达到臭气零排放,环境效益是传统吸粪车无法比拟的。

从社会效益上看,新型吸粪车符合北京市建设环境友好型社会的发展方向,有助于提高北京市环境卫生水平,具有明显的社会效益。

4 结语

针对目前使用的吸粪车结构及主要缺陷,确定了在吸粪罐中加入气囊的技术方案,隔离抽入罐体内的粪液与排出罐体外的空气之间的接触,达到减少臭气及致病菌排放,彻底解决吸粪罐防冒问题的目的。该技术方案已经申请得到了国家实用新型专利,专利号cn200820108815.1。

根据技术方案制作了新型吸粪车样机,并对该样机进行了多项性能试验。试验结果证明,样机在作业过程中达到了臭气零排放,具有原有吸粪罐难以比拟的环保优势。同时,该样机完全不存在抽冒问题,还可对真空泵起到良好的保护作用。此外,该样机各项基础性能指标均达到或优于原有吸粪罐,外形、加工工艺及操作过程也与原有吸粪罐比较相近,便于对旧罐改造、新罐加工及操作人员适应。此研究成果具有显著的社会和环境效益,具有良好的推广应用前景。