浅谈花纹辊的使用技术与发展

2012-03-10曹鹏

曹 鹏

(日照钢铁有限公司, 山东 日照276800)

1 花纹板的应用

表面带有花纹的钢板美观且能增加摩擦、强化性能、节约钢材,在建筑、造船、交通和机械制造行业中得到了广泛的应用。扁豆形花纹板的花纹属开口形, 是目前应用最广泛的花纹板。其优点是美观大方、防滑效果好、不存油水。花纹板目前在国内有很大的市场, 因此轧制花纹板有较大的经济效益和社会效益。[1]某热轧厂在2007 年4 月试轧扁豆形花纹板(以下简称:花纹板)一次性取得成功。随后的几年里花纹板的产量逐渐增加,厚度越轧越薄,建筑和机械制造业用2.5~3. 0 mm 的花纹板完全可以替代4.0 mm 的平板,每吨可节约钢材220 kg[2]。该热轧厂主轧的几个钢种中,花纹板的吨钢毛利润始终处于前列。

2 该热轧厂生产花纹板初期花纹边缘剥落分析

花纹板是靠最后一个机架F7 带有花纹的花纹辊轧制生产出来的,而轧辊上上千个均匀分布的花纹又是靠花纹铣床一个一个铣出来的。加工一支花纹辊非常费时费力,所以每个热轧厂都希望一支花纹辊能够轧制尽可能多的花纹板。但是在该热轧厂花纹辊的使用却出现了花纹提前报废的情况。在主轧宽度1250mm 花纹板的过程中,在轧辊两边距辊身中心610~660mm 的区域内经常出现花纹扁豆边缘的小剥落现象。分析原因主要是由于与带钢边部接触的扁豆边缘产生了局部的接触压力高点,随着轧辊的继续使用,轧辊的转动使得剪切应力也逐渐发生大小和方向的不断变化。在连续长时间的周期交变剪切应力作用下,反复变形使与带钢温度较低的边部接触的花纹边缘最先被弱化,达到疲劳极限时此区域花纹豆槽出现微裂纹,这便是造成接触疲劳裂纹的根源。随着轧制过程的继续,在花纹板脱离轧辊的过程中扁豆边部产生裂纹的部分逐渐脱离轧辊,使得下线花纹辊发生小剥落。一段时间以来,该热轧厂花纹辊上花纹的报废要求无法执行工艺要求的扁豆中心深度标准,而是依据花纹扁豆剥落的程度决定其花纹是否报废。

3 针对花纹扁豆剥落进行的技术改进

3.1 选择合适的轧辊上铣床铣花纹

由于在轧辊上铣花纹本身对轧辊就是一种全面损伤,所以每次选辊铣花纹时要对该辊的使用档案进行查询,要求在以往的使用中不得出现剥落,龟裂、严重热裂纹等缺陷故障。轧辊铣花纹前辊身必须经过全面的超声波探伤检测,确认辊面及其内部无影响继续使用的缺陷后才可选取作为铣花纹的备辊。为了保证花纹辊机架F7 标高的规定,铣花纹时要尽量选用辊径符合F7 标高范围的轧辊。由于该热轧厂F7 用的都是大辊径轧辊,还要兼顾花纹辊辊系的辊压要求,所以目前选取铣花纹的轧辊都比F7 范围内的最小辊径要求大4.5mm 以上;随着花纹板的常态化生产,当40%以上的F5-7 工作辊需要被铣1~2 次花纹时,可以考虑让轧辊制造厂家将轧辊辊身的硬度适度降低,这样就可以增加其韧性,减少其作为花纹辊在轧钢时扁豆边缘剥落的概率。

3.2 改进花纹辊辊系的辊型及支承辊倒角

该热轧厂F7 普通辊都采用的为-0.18mm 的正弦凹辊型,但是为了减轻花纹辊在轧钢时两边部扁豆剥落的现象,就需要对其辊型进行优化,以减轻扁豆剥落区域的受力,从而减少F7 花纹辊边部扁豆剥落状况。经过多次试验,在保证花纹板板型的前提下,花纹辊采用最普通的圆柱辊型,而与其配对的下辊则采用-0.02~-0.08mm 之间的正弦凹辊型,下辊辊型的具体数值由轧辊温度、主轧花纹板厚度等因素决定。另外要提到的一点是与花纹辊接触的支承辊倒角形式也要做出适当的调整,根据花纹辊扁豆发生小剥落的位置确定支承辊倒角的长度和深度,其中主要是要让支承辊辊身负荷最高的区域与花纹辊发生小剥落的区域不重叠,这样做也是为了保护支承辊。

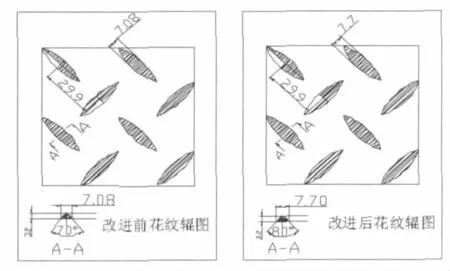

3.3 改进花纹辊的豆形

为了减少花纹扁豆边部的小剥落,另一个重要措施就是从减小其剥落位置扁豆边缘的受力情况进行着手。这其中最有效的办法之一就是改变花纹扁豆的豆形。方案一是将距离辊身中心590~690 区域内容易发生小剥落的扁豆豆形角度由70°改为80°,这种方案的缺点是加工过程中需要换铣刀;方案二是将所有扁豆豆形由70°改为80°,这种方案的缺点是增加了金属的加工量,但是省去了换铣刀,还有就是整支辊花纹的豆形保持一致。下图是豆形由70°改为80°的示意图。

3.4 对花纹容易发生小剥落的区域进行反复修磨

无论采取那种方案铣花纹,在花纹辊加工完毕后都要对容易发生小剥落区域的花纹进行修磨处理,选用的工具最好是可装微型圆锥形磨头的电磨头,这样可以对整个扁豆的边缘进行修磨,使其扁豆边缘形成一个圆滑的小倒角,减轻轧制时的应力集中点的最大受力。经过修磨的扁豆边缘的受力得到了进一步降低,发生小剥落的扁豆几乎可以杜绝。但是随着花纹辊的反复使用,这个修磨出来的小倒角会越来越小,这样就要继续反复修磨来保证每次上线的花纹辊在易发生扁豆剥落区域的花纹都有圆滑的小倒角。

3.5 合理优化花纹辊的使用工艺

为降低变形抗力, 在轧制花纹板时应提高轧制温度[3],所以轧制花纹板时FT7 要求要比其它钢种略高,尤其轧制厚度2.0mm 及其以下规格时FT7 的要求更重要。花纹辊辊系的换辊周期也要规范,不能因为花纹没有发生损伤就将花纹板的轧制计划随意延长,根据该热轧厂的经验22±2 公里作为F7 花纹辊单个使用周期的轧制量是最合理的。F7 上支承辊由于其换辊周期较长,轧制量较大,所以F7 支承辊的一个换辊周期内花纹板的总量最好不要超过8000 吨或300 公里,如果花纹板生产计划确实太多,可以考虑缩短F7 支承辊的换辊周期,否则F7 与花纹辊接触的支承辊会发生环状连续性剥落,这些缺陷基本可以让此支撑辊报废。

4 实施上述花纹辊改进技术后的效果

经过以上技术改进,该热轧厂单支花纹辊轧制花纹板的总量得到显著提高,由之前的3 个计划,约66 公里,提高到了7 个计划154 公里。以平均轧制厚度3.0mm,宽度1250mm 进行核算,每支花纹辊所轧制的花纹板的重量则由1930 吨提高至4500 吨,这样在花纹辊加工能力一定的前提下,花纹板的放量生产量具备了必要条件。该热轧厂主要生 产 的 几 个 钢 种 SPHC、Q215B、Q235B、Q345B、花纹板等的市场售价差别不是很大,但是在扣除原料成本、加工成本、销售成本等几个主要成本指标以后,各钢种的毛利润则区别很大。2011 年进入第四季度以后,随着钢材市场的变化,钢铁行业出现了大面积亏损,上述几个钢种的毛利润同步出现了分化,SPHC 甚至出现亏损。在这种市场形势下,该热轧厂迅速调整策略,根据10 月份各钢种的毛利情况,决定立即提高了毛利最高的花纹板的产量。

5 该热轧厂花纹辊使用技术的完善与继续改进

5.1 大幅延长花纹辊总轧制量后的负面影响

由于花纹辊边部扁豆剥落问题得到了解决,为了提高单支花纹辊的总轧制量,该热轧厂在加工花纹辊时铣出的花纹扁豆深度逐渐增加,最深时曾经达到3.3mm,而报废标准在该厂确是花纹深度小于1.9mm。这样直径方向花纹的有效使用范围达到了2.8mm。按照每个轧制计划22±2 公里计算,单支花纹辊最多时轧到了9 个计划。由于花纹辊本身就是缺陷辊,所以在使用期间根本无法进行任何形式的探伤检测,一旦形成微小裂纹,无法被立即检测发现,随着该辊的继续使用,这些缺陷将继续扩大,最终使得这些花纹辊在后续作为普通辊使用时,频繁出现深度数量都很大的45°角裂纹,这对辊耗成本的控制极为不利,如果不能及时发现在轧线上一旦形成大剥落或断辊等事故,真就是过犹不及了。鉴于上述情况,目前规定铣花纹的深度尽量不要超过3.0mm,上线轧制不要超过7 个计划。

5.2 选用接近报废的轧辊铣花纹

该热轧厂目前开始着手改造F7 在线调标高装置了,一旦条件成熟,铣花纹选辊时就不用考虑大辊径的次新辊了。可以使用接近报废直径半径方向剩余量为4~5mm 的轧辊用来铣花纹。例如:F5 -7 轧辊报废直径630mm,选辊铣花纹时可以使用638~640mm之间的轧辊。这样做的好处很多,由于轧辊接近轧辊报废直径时硬度已经降低所以首先可以减少铣刀的消耗,增加铣床工作效率;其次由于辊径较小轧制薄规格花纹板时可以减轻F7 的符合;再有就是花纹辊花纹报废后不必进行车磨加工,节约了大量的车刀、砂轮消耗以及人力、电耗等;最后有点冒险的就是可以将花纹的深度铣的更深,增加该辊轧制计划数到8~9 个,只要保证在线不发生故障即可。

总结

花纹板是该热轧厂毛利最高的钢种之一,只有合理充分的使用每一支花纹辊,才能让它创造出更高的经济效益。截止2012 年4月,该热轧厂生产的花纹板最薄已经达到1.7mm,3 月份花纹板单月最大产量更是首次突破5 万吨大关达到50800 吨,这其中厚度2.0mm 及其以下规格花纹板占花纹板总重的比例超过29%,在创造效益的同时,该热轧厂花纹板的综合生产能力在国内已处于领先水平。

[1]王建刚.花纹板的研制与开发[J].包钢科技,2004,30(2):13-15.

[2]吴国良.花纹板的轧制工艺[J].轧钢,1986,21(9):35-40.

[3]吴国良,王国栋.圆豆形花纹板轧制及变形机理的研究[J].钢铁,1989,(12):39-42.