爆炸冲击振动环境下电子装备损伤仿真研究

2012-02-22胡起伟王广彦石全田霞

胡起伟,王广彦,石全,田霞

(军械工程学院 装备指挥与管理工程系,河北省 石家庄050005)

0 引言

冲击振动是定义不太严格的一种振动,它是振动环境中的一种特例,其特点主要表现为:激励(加速度)峰值大,但作用时间很短,主脉冲持续时间只有几至几十ms.据有关资料显示,现代战争中电子产品失效率的50%~60%是由于机械振动与爆炸冲击振动而引起的[1]。而据某战损试验统计数据显示,相较于弹丸爆炸所产生的破片损伤效应而言,冲击振动对电子装备造成的损伤更大。因此,研究电子装备的冲击振动损伤问题显得尤为迫切和关键,已成为深入开展电子装备战损规律研究的重点和难点问题。

本文在对电子装备冲击振动损伤效应分析的基础上,研究了电子装备冲击振动损伤仿真建模的基本原理与方法,通过实例分析得出了初步结论。

1 电子装备冲击振动损伤效应分析

1.1 损伤机理

在冲击振动损伤效应的作用下,电子装备发生损伤的因素主要概括为如下4 个方面:

1)冲击振动加速度峰值

虽然冲击振动作用时间很短,加速度峰值作用时间只有几至几十ms,但是,它却是造成器件破坏的主要原因。当加速度峰值作用于器件时,器件会克服自身重力及器件与装备的耦合作用力向上运动,如果加速度峰值超过器件自身重力与装备的耦合作用力之和,器件就会弹出或在耦合处发生断裂,造成装备发生损伤。

2)冲击振动频率

器件在某种振动频率的作用下,虽然加速度峰值不是很大,但是当振动频率达到器件本身的固有频率时会产生共振现象,其振幅越来越大,最后,因振动幅值超过器件极限值而使其遭到破坏。

3)冲击振动次数

虽然在一定的冲击振动加速度峰值作用下,不足以导致器件损伤。但是,如果这种冲击振动加速度持续作用于器件,或连续受到多次冲击作用,在这种情况下有可能导致器件发生疲劳损伤。

4)电子装备固有属性

器件在振动环境中的损伤不仅与振动本身特性有关,而且也与器件本身动力特性有着密切关系。这些动力特性主要包括器件的质量、与装备的耦合关系(阻尼及弹性系数)、固有频率等等。如果在装备的设计中充分考虑到这些动力特性,就可以使其承受一定的冲击振动负荷,从而提高电子装备的战场生存能力。

1.2 典型损伤模式

电子装备一般是由组合体、电路板和电子元器件等电子器件组成,由于它们的结合方式大多是紧固式、接插式和点焊式,这使得振动对电子器件的主要影响有结构破坏、工作性能破坏和工艺性能破坏[2]。所表现出来的常见损伤模式包括:组合体的分离,卡体震裂、裂缝,元器件卡住,变形(如组合体外壳弯曲),结构件裂纹或脱落,短路(元器件的相互碰撞造成),紧固件的松动,电触点的错乱(应断开的接通,应接通的断开),电触点松动或断开,电噪声加大等等。

2 电子装备冲击振动损伤仿真建模

电子装备冲击振动损伤仿真中需要建立的模型主要包括装备描述模型、冲击振动损伤效应模型、装备冲击振动损伤响应模型和损伤仿真过程模型。图加速度峰值、频率、振动次数等参数,通过冲击振动损伤响应模型确定部件发生的损伤模式。进而多次进行仿真统计,得到电子装备组成部件发生的损伤模式及其发生概率。最后,统计输出部件损伤数据。1 描述了电子装备冲击振动损伤仿真基本原理和各类模型之间的关系。其基本原理是:首先,建立装备的结构简化描述模型和冲击振动损伤效应模型,然后确定威胁(弹丸)和装备之间的距离,通过仿真过程模型驱动,获得冲击振动传到各部件的冲击振动

图1 电子装备冲击振动损伤仿真原理图Fig.1 Illustrative diagram of electronic equipment damage simulation in explosion impact vibration environment

对于装备描述与建模的相关原理与方法,文献[3-4]当中都有着详细的介绍。但是,这种建模方法是在破片损伤效应作用下装备损伤仿真的建模方法。为了真实描述零部件的形状、尺寸、空间位置、材料的机械和物理化学性等信息,将零部件划分为若干基本元素,再将基本元素划分为若干基本几何元素。这种建模方法对于破片损伤仿真是非常必要的,便于根据具体基本几何元素的材料、物理化学特性等对其发生的损伤模式进行仿真。但是,在冲击振动损伤仿真当中需要把零部件的各组成部分作为一个整体来考虑,才能得到零部件的冲击振动损伤模式,而现有破片损伤模拟中的装备建模方法把零部件划分的层次太细,如何将其“合成”为零部件是冲击振动损伤仿真中要解决的重要问题之一。除此之外,破片损伤模拟中的装备建模方法建立的零部件模型,还没有提供零部件特别是电子器件与装备的连接关系,以及零部件的质量、损伤阈值等特性数据。因此,为了考虑在破片、冲击振动的联合作用下实现电子装备损伤仿真,在现有破片损伤仿真中已建立的装备模型基础上,进一步将各类基本元素、基本集合元素进行整合,形成零部件信息,主要步骤如下:

1)确定产品的层次。在破片损伤仿真装备建模中,装备模型共考虑了4 个层次,即“装备→基本项目→基本元素→基本几何元素”。图2是电子装备模型的分层结构,该装备由A、B、C 等基本项目组

2.1 面向冲击振动损伤仿真的装备描述建模

成,每个基本项目又由许多不同材料、不同特性的基本元素组成,每个基本元素又由许多不同形状的基本几何元素所组成,从而建立起整个电子装备的结构简化模型。

图2 电子装备模型的分层结构示例Fig.2 Diagram of electronic equipment model

2)产品结构层次关系图表示。图2所示的装备模型分层结构图中并未给出节点信息和节点间的关联关系信息,在此基础上,需要给出基本元素,以及基本元素之间的关联关系,图3所示。节点之间的关系可以是任意的,图3中任意两个节点之间都可能相关,基本项目的结构信息可以用一个网络图G 来表示。模型G(V,E)是一个无向图,节点V =(v1,v2,…,vn)表示基本元素(基本几何元素),n 是基本元素(基本几何元素)的数目;边E = (e1,e2,…,em)表示关联关系,m 是边的数目。如果两个基本元素(基本几何元素)vi和vj(i≠j),通过边连接起来,表明基本元素(基本几何元素)vi和vj之间存在关联关系,那么(vi,vj)∈E,属于同一基本项目;否则(vi,vj)∉E,不属于同一基本项目。

图3 基本项目的结构层次关系示意图Fig.3 Diagram of basic item structure

3)节点间连接关系。缺点节点间,即基本元素(基本几何元素)间的连接关系、定位关系、运动关系等,如表1所示。

4)节点信息。节点信息存储于每个节点之上,其中,包括了固有频率、损伤加速度阈值、损伤频率信息等,部分信息如表2所示,详见文献[6]。

表2 节点主要信息Tab.2 Information of basic function item nodes

2.2 冲击振动损伤效应模型

爆炸振动效应会产生4 种类型的波:纵向压缩波(P 波)、纵向稀疏波(N 波)、剪切波(S 波)和Rayleigh 表面波(R 波)。压缩波传播最快,由于地表介质拉伸和压缩性质不同,稀疏波传播得较慢,横波传播得更慢一些,Rayleigh 表面波传播得最慢。在地面表土层,离开爆炸中心近处,4 种波的作用都较为明显,但在离开爆炸中心一定距离处,地面运动主要由Rayleigh 表面波控制[5]。此时,可以将Rayleigh 表面波的到达时刻作为地面运动的初始时刻。

在爆炸作用场中给定点爆炸地面振动加速度的幅值特性A(t)满足指数形式衰减关系:

上式中:AP是由炸药类型、装药量、距离爆炸点距离等参数相关的系数;tR为Rayleigh 波到达时间;tR=r/CR,其中,r 为观测点与爆炸中心间的水平距离,CR为Rayleigh 波波速;b1、b2为衰减系数。相关参数的确定和计算方法详见参考文献[6].

2.3 装备冲击振动损伤响应模型

在一定峰值、频率、持续时间的冲击振动作用下,电子装备的组成部件会发生什么样的损伤模式,是冲击振动损伤仿真的核心问题。为此,可以通过数值仿真的方法获取典型部件的损伤阈值,进而绘制损伤相图,例如:在假设某电子部件的质量、材料特性、与装备耦合作用关系,爆心与装备距离等已知的情况下,通过数值仿真获取的部件损伤模式与弹丸的装药量和弹体材料密度的关系曲线,即损伤相图如图4所示。

图4 部件冲击振动损伤相图示例Fig.4 Phase diagram of component damage

损伤相图的绘制原理如下:通过对实弹试验数据进行分析,找出在爆炸冲击振动作用下典型部件(如接插件、紧固件)在冲击振动作用下的典型损伤模式,运用ANSYS/LS-DYNA 软件平台建立部件的实体模型,以及与装备的耦合作用关系,设置部件的弹性模量、泊松比、密度、摩擦系数(耦合强度)等参数,输入一定载荷的冲击振动值,模拟计算得到一次结果,改变上述参数重新进行模拟计算,根据获取的模拟计算结果在坐标系中画出相应曲线,从而得到该部件在设置条件下的损伤相图。再改变设置条件,循环往复做数值计算,从而得到不同条件下的损伤相图。

建立数据库,将各设置条件与损伤相图相关联。这样,如果获取了充足的损伤相图数据,就可以在损伤仿真当中,根据损伤仿真的条件查找相应的损伤相图,确定在一定的冲击振动作用下部件的损伤模式。

2.4 损伤仿真过程模型

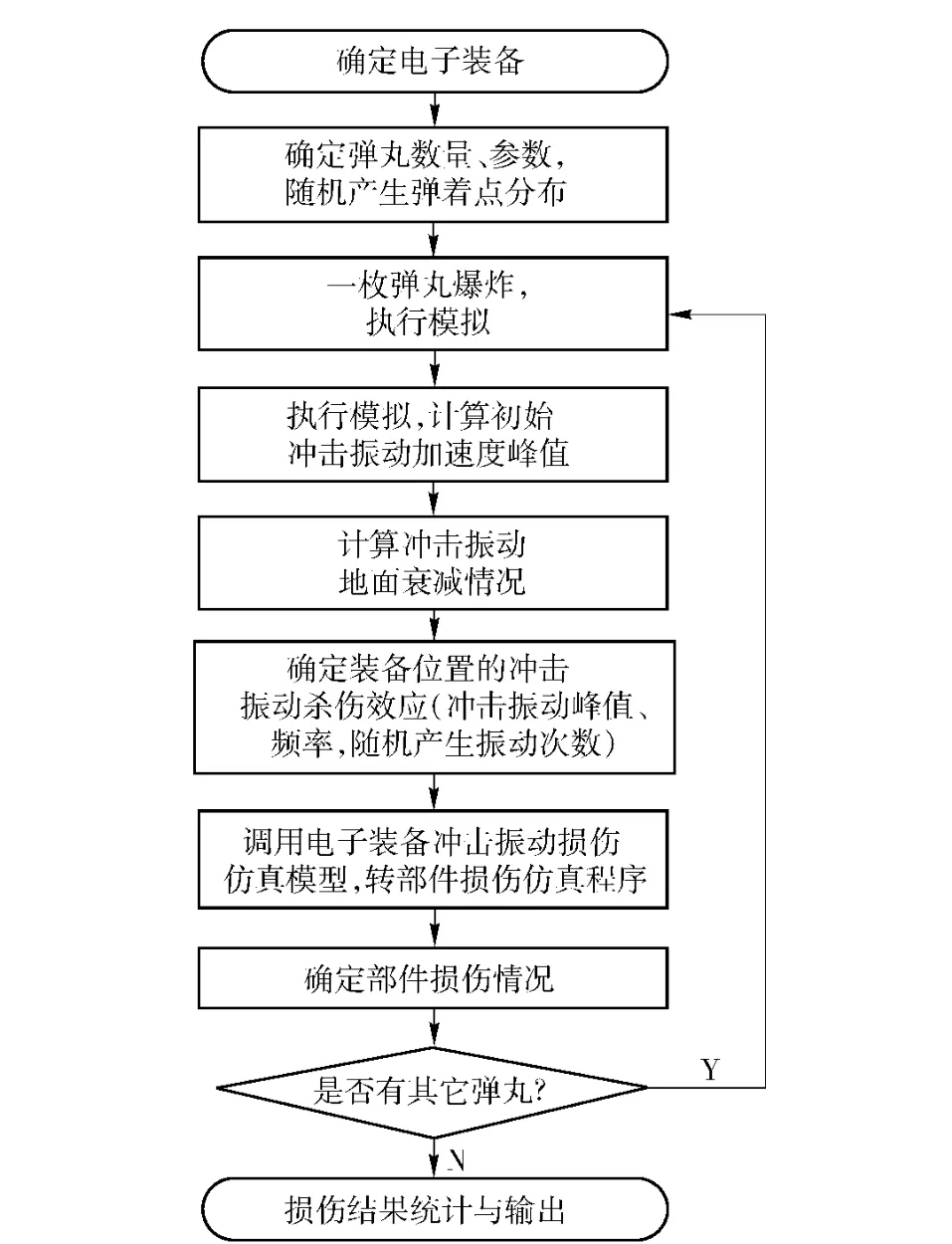

2.4.1 冲击振动损伤仿真主流程

单装在多威胁作用下的冲击振动损伤仿真流程,如图5所示。首先确定要仿真的电子装备,并选择弹丸的种类,根据该弹丸的装药量、弹壳材料等数据,模拟得到冲击振动加速度峰值及其在地面的衰减规律,确定冲击振动传播到装备位置点的损伤效应,然后调用部件损伤程序,执行部件损伤仿真,确定部件损伤情况。最后,对损伤结果进行统计和输出。

图5 冲击振动损伤仿真主流程Fig.5 Main flowchart of damage simulation

2.4.2 部件损伤仿真程序

根据建立的电子装备实体模型,对每一组成部件执行冲击振动损伤仿真。一次部件损伤仿真流程如图6所示。其基本过程为:首先,确定冲击振动传播到部件的加速度峰值、频率和持续时间等参数,然后分两种情况判断部件是否遭到损伤。一是在一定的冲击加速度峰值作用下,由于部件结构及其材料应力等方面的因素,部件所承受的冲击加速度是有一定限度的,如果超过这个限度,将会造成部件发生某种损伤模式,主要根据绘制的损伤相图进行判断;二是在冲击振动频率和持续时间的作用下,部件会发生疲劳损伤,主要根据部件的疲劳损伤阈值进行确定。

3 仿真分析

在冲击振动损伤仿真建模的基础上,开发了电子装备冲击振动损伤仿真系统,选取某型号雷达进行实例分析如下。

3.1 装备描述建模

1)装备基本项目结构树的建立

图6 部件损伤仿真流程图Fig.6 Flowchart of component damage simulation

针对选取的装备,首先对装备的组成结构进行分析,绘制该装备的基本项目结构树,如图7所示,为进一步分析装备的结构层次关系奠定基础。基本项目包括基本功能项目和基本结构项目[3]。建立装备基本项目结构树是为了进行装备损伤仿真而对装备结构做必要的简化处理,使获取的装备损伤仿真数据为那些影响装备完成任务的损伤事件。在此基础上,依据各基本几何元素的形状参数层信息,建立的该雷达的结构简化模型如图8所示。

图7 某雷达基本项目结构树Fig.7 Radar basic item tree

2)产品结构层次关系的建立

如3.1 所述,将装备组成结构按照“装备→基本项目→基本元素→基本几何元素”的层次进行建模,是为了破片损伤仿真的需要,而在冲击振动损伤仿真当中需要把零部件的各组成部分作为一个整体来考虑,需要建立起各组成部分与装备的耦合作用关系。为此,为了实现装备在破片和冲击振动共同作用下的装备损伤仿真,需要在建立装备基本项目结构树的基础上,建立装备各组成部分之间的耦合作用关系。以图7中“C 电源系统”为例,建立的产品结构层次关系如图9所示,其中,G(C,E)表示的是电源系统与其基本元素“C111 组合”和“C212组合”的关系;C 表示电源系统,C1表示11 组合,C2表示12 组合;节点E1表示C1与C 的关系,节点E1,2表示C1和C2的关系。其他符号大致相同,从而就可以建立起产品各组成部分间的关联关系。

图8 某型雷达实体结构模型Fig.8 Radar structure model

图9 电源系统产品结构层次关系示意图Fig.9 Diagram of power supply system structure

3)节点信息设置

在产品结构层次关系图基础上,输入各节点的连接关系、质量、损伤加速度阈值等信息,如表2所示,如E1连接关系为接插件、质量为30 kg、损伤加速度阈值为45 g 等。

3.2 冲击振动杀伤效应参数初始化

选取某型航弹作为该型号雷达的杀伤源,根据冲击振动杀伤效应模型所需数据,录入其相关参数,仿真次数设置为50 次。

3.3 冲击振动损伤响应模型的建立

冲击振动损伤响应模型主要是将获取的零部件损伤阈值信息以二维表的形式存放于数据库中,该数据库的结构如图10 所示。

3.4 仿真结果分析

在上述建模与准备工作的基础上进行损伤仿真,获取的该型号雷达的损伤仿真结果如图11 所示。

通过对某雷达执行损伤仿真,得出如下结论:

1)冲击振动是电子装备的主要损伤效应之一

图10 冲击振动损伤阈值信息数据库表Fig.10 Database of vibration damage threshold value info

图11 仿真结果输出Fig.11 Export of the simulation result

通过对仿真结果进行分析,轮胎、方舱面等结构部件是由于破片造成的。与之相比,雷达装备的解算仪主体(26 组合)、输出功放组合(27 组合)、解算仪控制台(25 组合)、解算仪指挥箱(28 组合)等主要功能电子部件是由于冲击振动而造成的。与某装备战损试验得到的分析结论是基本一致的。因此,如何防范和降低冲击振动对电子装备造成的损伤是电子装备生存性研究的重要内容。

2)装备建模的层次决定了冲击振动损伤仿真结果的合理性和有效性

由于目前仿真当中对某雷达装备的建模层次相对比较高,最低建模层次是部组件层次,目前的仿真结果得到的仅是具体组合是否遭到了损伤,这种粒度的仿真数据对于战时装备保障准备具有重要的参考价值。如果将仿真系统应用于装备在爆炸冲击振动环境中的生存性设计和易损性评估,最好仿真到零部件、元器件的粒度,这就需要将装备模型分解到具体的零部件、元器件层次。因此,装备建模是获取合理、有效的战损数据的前提和基础,必须针对仿真需求进行装备模型描述与建模。

3)损伤仿真模型有待进一步完善

一是在多威胁效应的作用下,地面振动波有没有叠加效应,还有待于开展进一步的研究;二是冲击振动损伤仿真得到的数据只是判断部件是否发生了冲击振动损伤,还没有得到具体的冲击振动损伤模式、严酷度等微观损伤仿真结果,这种情况主要是由于实际的装备冲击振动损伤数据太少,难于根据有限的战损数据进行实际分析;三是装备冲击振动损伤的可视化效果。

4 结束语

电子装备冲击振动损伤研究是战损规律研究中的重点和难点问题,对于电子装备生存性和抢修性设计,乃至战时装备保障都具有重要的意义和作用。本文从电子装备冲击振动损伤仿真要解决的实际问题入手,研究了电子装备冲击振动损伤效应、损伤建模与仿真方法。通过运用初步开发的仿真系统进行实例分析,得到了冲击振动损伤仿真的初步结论,明确了下一步需要深入研究的问题,为深入开展电子装备冲击振动损伤仿真研究奠定了基础。

References)

[1] 扬平.电子信息设备抗振动冲击防护理论与技术研究现状和展望[J].中国机械工程,2002,13(13):1163-1170.YANG Ping.Recent development and prospecting of reinforcement technology of resisting impact & attenuating vibration for electronic-information equipment[J].China Mechanical Engineering.2002,13(13):1163-1170.(in Chinese)

[2] 高雨晶,周新宇,李革非.电子产品正弦机械振动试验[J].黑龙江电子技术,1995(4):37-40.GAO Yu-jing,ZHOU Xin-yu,LI Ge-fei.Electronic product sinusoidal mechanical vibration test [J].Information Technology,1995(4):37-40.(in Chinese)

[3] 石全,米双山,王广彦,等.装备战伤理论与技术[M].北京:国防工业出版社,2007.SHI Quan,MI Shuang-shan,WANG Guang-yan,et al.Theory and technology of equipment battlefield damage[M].Beijing:National Defense Industry Press,2007.(in Chinese)

[4] 胡起伟,石全,李伟.武器装备战斗损伤研究[J].军械工程学院学报,2007,19(2):1-6.HU Qi-wei,SHI Quan,LI Wei.Research on equipment battle damage[J].Journal of Ordnance Engineering College,2007,19(2):1-6.(in Chinese)

[5] 亨利奇J.爆炸动力学及其应用[M].熊建国,译.北京:北京科学出版社,1987.Henrych J.The dynamics of explosion and its use[M].XIONG Jia-guo,trans.Beijing:Beijing Science Press,1987.(in Chinese)

[6] 满强.电子装备爆炸振动损伤模拟方法研究[D].石家庄:军械工程学院,2007.MAN Qiang.Research on electronic equipment damage simulation method in the explosion vibration environment[J].Shijiazhuang:Ordnance Engineering College,2007.(in Chinese)