浅谈“275”柴油机机体三孔精镗床的设计

2012-02-21马京长

马京长

(北京二七轨道交通装备有限责任公司,北京 100072)

机体是安装柴油机所有零部件的刚性骨架。当柴油机工作时,其承受燃气燃烧时的爆发压力、活塞运动的侧压力、曲柄连杆机构引起的倾覆力矩和轴系未平衡力矩等。因此,对机体的技术要求非常高,不仅要有很好的强度、刚度,还有很高的加工精度要求。我公司开发的12V240(275型系列柴油机,运用于东风7C型系列内燃机车,取得了很好的效果,机车出口到古巴、安哥拉等国家。柴油机上最大的部件,就是机体。机体上除了缸孔外,还有三个最重要的孔就是主轴孔和两个凸轮轴孔,简称三孔。我们自己设计制造了“275”柴油机机体三孔精镗床,下面简要介绍该机床的加工方式及结构特点。

1 加工对象及加工方式

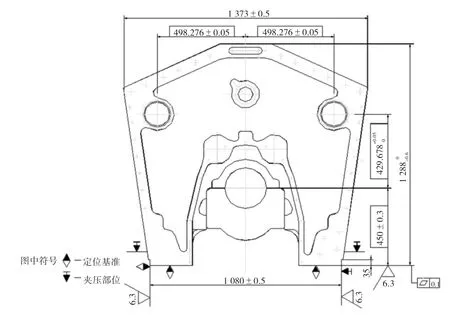

本机床专门用于“275”柴油机机体的主轴孔与凸轮轴孔的精镗加工。其机体为铸焊结构,材料为:20、ZG310~570,硬度为:156~240 HB,总质量为:4 592 kg;加工余量:主轴孔及凸轮轴孔半精镗前的尺寸分别为:主轴孔Φ233.5 mm~Φ234 mm;凸轮轴孔Φ138.5 mm~Φ139 mm,凸轮轴端孔Φ140.5 mm~Φ141 mm。加工方式为体外对刀一次拉镗。机体的定位、夹紧方式,如图1所示。

图1 加工工序图

切削用量: S转=0.12 mm/r

主轴孔镗杆转速范围:46.5 r/min~186.2 r/min

走刀量: 6.0 mm/min~22.3 mm/min

凸轮轴孔镗杆转速范围:77.3 r/min~309 r/min

走刀量: 9.3 mm/min~37 mm/min

切削速度调整范围: 20.4 m/min~137.4 m/min

调整方式:更换主轴箱交换齿轮。

2 机床主要结构特点

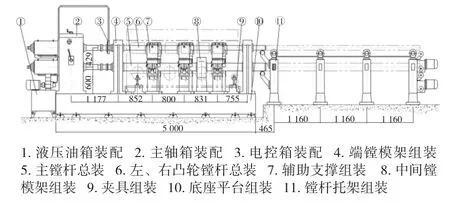

本机床主要由底座平台、主轴箱、端镗模架、中间镗模架、辅助支撑、镗杆托架及控制系统组成,如图2所示。

图2 三孔精镗床总图

机床特点是:定位基准与轴孔加工统一(底平面、侧立面定位),主轴箱和所有镗模架都装在一块平台上形成一个刚性整体,便于调整。三根镗杆都采用微调刀头,体外对刀,三孔可以同时镗削一次成活,完成三孔半精镗和精镗的加工。液压缸拉动镗杆走刀是本机床的创新之处,也是设计的一大亮点。

2.1 主轴箱

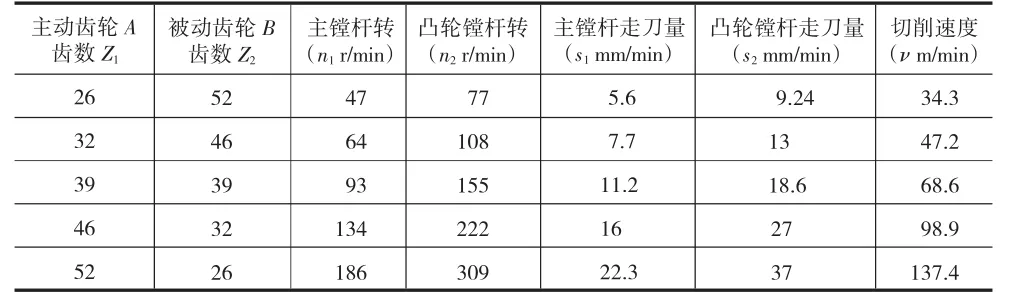

主轴箱为该机床提供切削力及进给动力的装置。切削功率为15kw,进给运动由主传动轴尾部的液压油缸提供。油缸活塞连接花键轴,花键轴与镗杆相连,活塞轴向运动时带动镗杆切削加工。油缸内径Φ250mm,活塞杆直径Φ 80 mm,活塞有效面积440 cm2。当液压系统压力为2 MPa时,其进给力为86.2 kN。主轴转速可根据刀具材料及切削试验情况通过主轴箱的交换齿轮A、B的齿数调整。齿数与转数及走刀量计算数值见表1。

表1 齿数、转数及走刀量计算数值

本机床在采用同一组交换齿轮时,主轴孔镗杆与凸轮轴孔镗杆上的切削速度ν一致。

2.2 底座平台及夹具组装

(1)底座平台组装

底座平台是由灰铸铁HT200铸造而成,此平台尺寸为5 000 mm×2 000 mm×450 mm,其是本机床的基础件,总质量为15.7 T。顶板厚度为100 mm,筋板采用米字形布置,最大限度地提高平台刚度。底座平台由21条M30 mm的地脚螺栓固定,并使用21个机床专用垫铁调整,底座平台轴线上安装4条M39×2 mm的顶杆螺栓辅助调整。底座平台安装后的调整精度为0.03 mm/m2;整体平面度≤0.06 mm。

(2)夹具组装

夹具由端限位块、顶起油缸、夹具体、支承块、大顶杆、压板、螺杆及螺母等组成。顶起油缸的作用为:当镗杆引进时,需要把机体顶起5 mm让刀。油缸采用单作用弹簧复位方式,行程为10 mm;缸径为Φ90 mm,当油压为25 kg/cm2时,可产生1 590 kg的推力,四个油缸将机体顶起。当镗杆进入机体后,液压控制系统泄压顶起油缸在重力和弹簧的作用下复位,机体落在支承块上,转动大顶杆使机体一侧与侧面支承定位块紧密接触,最后用压板夹紧。

2.3 端镗模架组装

端镗模架共两个,前后各安装一个,其是由端镗模架、主轴孔镗杆固定套、转动套、凸轮轴孔镗杆固定套、转动套及润滑管路等组成。端镗模架材质为HT200;固定套材质为ZCuSn5Pb5Zn5;转动套材质为35GrMoA。固定套与转动套的组装间隙为0.025 mm~0.03 mm。

其是保证机体主轴孔与凸轮轴孔坐标尺寸精度的关键部件,也是中间镗模架、辅助支撑调整位置精度的主要依据。因此,端镗模架的坐标精度必须加以保证,其坐标精度误差≤±0.01 mm;各孔中心对底面基准的高度误差≤0.02 mm。

2.4 中间镗模架

中间镗模架用来加强主镗杆的支承刚度,保证机体主轴孔的加工精度,降低加工过程中产生的震动,提高主轴孔的光洁度。在调整时,以两个端镗模架主轴孔为基准,中间镗模架孔与基准轴孔的同轴度误差≤0.02 mm;对底面基准的高度误差≤0.02 mm。

2.5 辅助支承

辅助支承左、右各安装三组。它是由滑台安装座、液压滑台、支承臂、支承头装配及锁紧装置等组成,滑台安装座材质为HT200,液压滑台采用HY25A型(行程400 mm),支承臂材质为HT200,支承头用于安装镗模套,由于空间限制孔壁比较薄所以采用45号钢制造,调质为240~270 HB。这样做主要是为了增加强度和刚度,锁紧装置由压块、螺杆及手柄组成,其作用是当液压滑台带动支承头进入凸轮轴观察孔到位后,即滑台体碰触到死挡铁后,转动手柄将支承臂连同滑台体与滑台座锁死,使其形成刚性连接。辅助支承的作用是用来加强凸轮轴孔镗杆的支承刚度,保证凸轮轴孔的位置精度与粗糙度要求。在调整时以两个端镗模架凸轮轴孔为基准,用加调整垫的方法调整辅助支承头,其同轴度误差≤0.02 mm。

2.6 镗杆

主轴孔镗杆与凸轮轴孔镗杆均由优质合金钢制造,其材质为38GrMoAlA,粗车后调制硬度240~270HB;精车后进行高温回火;粗磨后氮化处理HV850,深度0.4mm~0.7mm。因此,其具有较高的硬度及耐磨性能。主轴孔镗杆上装有14把上海机床附件一厂生产的TQW4型微调刀头,左、右凸轮轴孔镗杆上各装有16把TQW4型微调刀头。主轴孔镗杆直径为,凸轮轴孔镗杆为圆柱度允差为≤0.012 mm。镗杆上开有孔,刀装入刀孔后,用紧定螺钉压紧。

2.7 镗杆托架

在机体三孔加工完以后,镗杆从机体中退出,由托架滚轮支承。体外对刀也在托架上进行,镗杆的引进与退出是由蜗轮减速箱通过链条、插销带动镗杆进行。操作按钮安装在两侧最前边的托架立柱上,非常便于操作。

3 结束语

“275”柴油机机体三孔精镗床的研制成功,标志着我公司在专机设计制造领域又迈上了一个新的台阶。该机床具有结构紧凑;工作可靠;精度稳定等优点。自该机床正式投产以来,已加工“275”柴油机机体900多台,机体三孔的加工质量和生产效率得到较大幅度提高,且加工精度完全能满足设计要求。为我公司大批量生产组装东风7C型内燃机车提供了可靠保证。并产生了巨大的经济效益。

[1]成大先主编.机械设计手册[M].北京:化学工业出版社,2007.

[2]大连组合机床研究所编.组合机床设计[M].北京:机械工业出版社,1975.