浅析箱体类零件加工工艺

2012-02-21龙创平

龙创平

(陕西航天机电环境工程设计院有限责任公司,陕西 西安 710100)

作为机器的基础零件之一,箱体将机器里的各个零部件组装成一个整体,并让这个整体以正确的相对位置进行某些必要运动。虽然不同机器的箱体也各不相同,但这些箱体都具有结构复杂、壁厚不均及内部腔形等共同点,箱体内壁上拥有形状各异的平面和数量众多的轴承,支撑孔及紧固孔,这些平面及孔都有较高的精度和较低的粗糙度要求。因此,箱体加工品质的高低会对其各部件的装配精度、机器的性能及使用寿命等方面产生直接影响。

1 箱体类零件的技术要求

1.1 表面粗糙度及孔的精度要求

轴承孔必须具有较高尺寸精度及较低的表面粗糙度。如果无法满足,就会导致轴承和箱体上的孔重合度不高,从而在工作过程中产生振动及噪音,尤其是机床主轴支撑孔会对主轴旋转精度产生直接影响,进而对机床加工工艺产生影响。通常情况下,对主轴支撑孔的加工等级和粗糙度的要求分别为IT6~7 级和 Ra1.6~0.8 μm[1]。

1.2 孔距和位置精度要求

在箱体中以齿轮啮合关系存在的相邻孔之间,必须具有较高的孔距尺寸精度和平行度,如果达不到要求就会对齿轮的啮合精度产生影响,从而箱体在工作时,因震动和噪音减少齿轮使用寿命。传动齿轮副的中心距允差及轮啮合精度直接决定着孔距尺寸精度。箱体同轴线上的孔必须具有较高同轴度。一旦同轴度较低的话,不但会导致箱体装配不便,还会加剧轴承磨损度,使之温度上升,进而影响机器的正常工作和精度。

1.3 主要平面精度要求

箱体的主要平面必须具有较高的相互位置和形状精度以及较低的粗糙度。通常箱体的主要平面为装配基面或加工定位面,其加工品质对箱体加工时的定位精度,以及箱体同其它零件进行总装时的相对位置精度和接触刚度都有直接影响,因此,对箱体主要平面粗糙度的要求较低,但平面度的要求较高[2]。

1.4 孔对装配基面的精度要求

箱体上支撑孔同装配基面之间必须具有较高的平行度和尺寸精度,同时还应对端面具有较高垂直度。比如:车床床头箱体主轴孔对装配基面的尺寸精度会对主轴孔同尾架孔之间的等高性产生直接影响,主轴孔对端面的垂直度不够,会导致机床在工作时其主要端面发生跳动现象[3]。

2 箱体类零件加工工艺

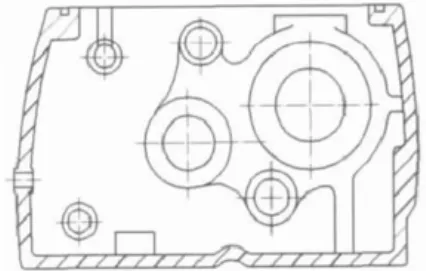

本文主要某齿轮箱箱体上的孔和主要平面的加工进行举例说明。形状复杂、壁薄和中空是此齿轮箱的结构特征[4]。在加工齿轮箱体时,其主要以平面和孔居多,如图1所示。它们要求要有较高的尺寸和位置精度及较低的表面粗糙度要求。

图1 某齿轮箱箱体简图

2.1 工艺路线的设计

该齿轮箱箱体需要进行加工的表面较多,由于平面加工精度相对于孔的加工精度而言更容易保证,因此,保证其加工工艺的关键在于孔的加工精度,基于此,在设计工艺路线时应重点注意以下几点。

(1)箱体类零件毛坯的准备及材料

我们采用HT200型号的灰铸铁作为齿轮箱箱体的材料,灰铸铁具有耐磨性、阻尼特性、可切削及可铸性较好及成本较低的特点[5]。在加工一些简易的箱体时,可利用钢材焊接结构来缩减成本和提高生产效率。

(2)先面后孔的加工顺序

首先对箱体的平面部分进行加工,这样不但解决了毛坯表面粗糙及表面夹砂等问题,而且对分布在箱体平面上的孔进行加工时很容易划线和找正,并且在镗刀进行镗孔时,不会出现冲击振动和损毁刀具等现象,所以应采用先面后孔的加工顺序。

(3)粗、精加工阶段要分开

箱体具有对主要表面精度要求较高和结构复杂等特点,而在进行粗加工时,所产生的夹紧力和切削力及切削热都是影响加工精度的主要因素,如果完成粗加工后直接进行精加工的话,就会导致在粗加工时所产生的内应力无法得到充分释放,从而在进行精加工时无法消除这些缺陷,最终造成箱体变形使其加工精度受到影响,因此,在进行粗加工时,应对夹具进行多次的松卸,让内应力得到充分地释放,最大限度确保箱体的加工工艺。

(4)工序集中或分散的决定

在箱体加工过程中,将粗加工和精加工分开进行,同工序分散原则相符合,不过在进行中小批量生产过程中,为了尽量缩减机床和夹具的使用数量及箱体的搬运和安装次数,应尽量在同一台机床上进行粗加工和精加工。

(5)安排适当的热处理工序

铸件箱体的结构较为复杂、表面较硬,并且其壁厚程度不均,在铸造过程中,很容易因冷却速度不同步而产生内应力,所以在铸造完成后,应及时采用喷砂和调至人工实效等手段对其内部结构进行改变,尽最大努力消除内应力,避免箱体发生变形。

2.2 定位基准的选择

箱体加工定位基准的选择同箱体平面和孔、平面和平面以及孔和孔间的尺寸和位置精度有直接关系。因此,在选择定位基准时,必须以遵守“基准同一”和“基准重合”原则为首要条件,与此同时,也必须对其它影响精度的因素进行考虑,比如生产批量、生产设备和夹具等。

(1)粗基准的选择

箱体零件粗基准的选择,不但对各加工面的余量分配有直接影响,还会影响到加工面同非加工面间的位置精度。依据粗基准选择原则,首先应对箱体中要求最高的主轴孔的加工余量进行考虑,确保其加工余量均匀,避免因加工余量不均所产生的震动对加工精度及表面品质产生影响,同时也要保证其它加工表面加工余量的均匀性。其次,对箱体内壁加工表面同不需加工表面之间位置的偏差进行纠正,避免因加工后的轴承孔端面同箱体内壁间的间距不合适,导致安装齿轮时同箱体内壁发生相碰现象。出于这方面考虑,应选择箱体内壁为粗基准,不过这样做会导致装夹变得十分困难,因各个轴孔同内腔的砂心为一个整体,因此,在实际生产过程中,会选择主轴孔和一个同其间距较大的轴孔作为箱体的粗基准。

(2)精基准的选择

在选择精基准时共有两套定位方案:第一套方案是选择装配基准面作为齿轮箱箱体零件的精基准,该方案的优点是能够确保定位、设计及装配这三个基准相重合,从而有效避免出现不重和误差,同时箱体开口向上也为刀具的调整和观察孔径加工过程提供了较大方便。其缺点是只能通过吊架式镗模对中间壁上的孔进行加工,其结构刚性不高、孔系精度不够、不方便装卸、生产效率不高,不适合大批量生产;第二套方案是将箱体顶面及两个销孔作为该箱体零件的精基准,该方案的优点是箱体开口向下,具有较高的刚性、孔系和导向精度较高、装卸较为方便、可进行大批量生产,缺点是其定位同装配基准重合度不高,容易产生定位误差。

2.3 主要表面的加工

(1)箱体的平面加工:一般采用刨削和铣削法对箱体平面进行粗加工及半精加工。在进行单件小批量生产时,通过划线找正法,利用刨和铣对箱体平面进行加工,可以通过在龙门刨床上一次安装多个刀架达到同时加工多个平面,并有效保证这些平面位置精度的目的;由于铣削的生产效率要高于刨削,因此,在进行大批量生产过程中,可利用专用夹具在组合机床上同时对多个表面进行加工,这样不但能有效提高生产效率,还能确保各个平面的位置精度;在进行精加工过程中,磨削法适用于大批量生产;而单件小批量生产主要采用铲刮法或精刨法[6]。

(2)孔系加工:所谓孔系指的是箱体上具有相互位置精度要求的一系列的孔。精度要求较高、加工复杂是其特点,所以孔系加工是箱体加工工艺的关键,孔系可分为平行和同轴两种。对平行孔系进行加工时必须确保各个平行孔中心线之间的尺寸精度及平行度;而同轴孔系对同轴度精度具有较高要求。

(3)在进行单件小批量的生产过程中,在普通镗床上采用划线找正法进行加工,不过该法容易产生较大误差,一般采用试镗法来提高加工精度,此法在进行找正、试切和测量时耗费时间较多,生产效率不高。

(4)采用镗模法对箱体进行大批量生产。镗模通过两端的导向套对镗杆进行引导,从而确保所加工工件的孔距精度,镗杆同导向套之间的配合精度和刚度以及镗模精度会直接影响到孔距精度,采用镗模法可在组合机床上同时对多个孔系进行加工、生产效率较高、方便找正、适合大批量生产,并且镗模法能够确保同轴孔系的同轴精度,利用导向套对那些同箱壁距离较近的同轴孔进行加工,对那些离箱壁较远的同轴孔,可采用镗床后立柱的导向套支撑镗杆进行加工。

(5)在进行单件小批量生产时,通常利用坐标法对孔系进行加工,如果对孔距精度具有较高要求时,应在精密坐标镗床上进行加工。采用坐标法进行加工时,要特别注意原始孔和镗孔顺序,在确保原始孔的精度较高且粗糙度较低的基础上,必须注意下面两点:

第一,当要求两孔的孔距精度较高时,必须将两孔连在一起进行加工,否则会影响孔距精度。

第二,应按顺序依次对各个原始孔进行加工,这样能够确保刀具始终朝同一方向移动,从而有效避免因往返移动而产生的误差。

3 结束语

综上所述,为有效保证箱体类零件的加工工艺和生产效率,必须以箱体类零件的复杂度为依据对加工工艺方案进行改革完善,采用与之相符的定位装夹方案,合理利用各种数控机床及加工刀具并对切削用量进行最佳设定。

[1]李红星.箱体零件的加工中心工艺及程序编制[J].机械管理开发,2011,(02):45-46.

[2]常汉青.主轴和箱体类零件的机械加工工艺分析[J].科技信息,2011,(19):23-24.

[3]张世有.箱体类零件的加工工艺分析[J].科技信息,2010,(17):15-16.

[4]张琳燕.箱体类零件的技术要求与加工工艺[J].广东科技,2009,(06):78-79.

[5]施 燕.箱体零件孔系加工工艺方案的探讨与实践[J].中国制造业信息化,2009,(17):65-66.

[6]李军超.大、中型薄壁箱体类零件的加工探索[J].中国新技术新产品,2009,(23):99-100.