基于Fluent的搅拌流场模拟研究

2012-01-29毕学工周进东

毕学工,岳 锐,周进东,杨 福

(武汉科技大学钢铁冶金及资源利用省部共建教育部重点实验室,湖北武汉,430081)

KR脱硫法是将外衬为耐火材质的搅拌器浸入到铁水罐内搅动,使之产生旋涡,被称量过的脱硫剂经给料器加入到铁水表面,被旋涡卷入的脱硫剂与高温铁水混合反应后达到脱硫的效果。FLUENT作为目前功能最全、使用最为广泛的一款CFD软件,被用作机械搅拌过程的流场模拟,它提供了单一旋转系、多参考系、混合平面、滑动网格模型求解此类问题的途径[1]。本文使用Fluent,对某钢厂KR脱硫搅拌工艺过程进行数值模拟,探讨桨叶长度、搅拌器插入深度、桨叶搅拌转速对搅拌效果的影响。

1 模型的建立

1.1 控制方程

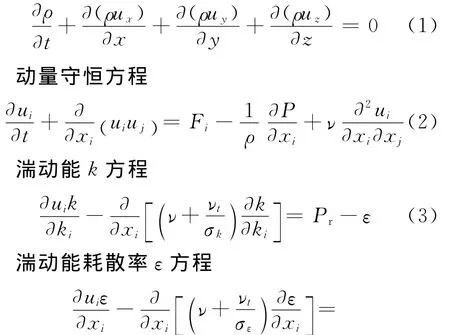

搅拌器三维流场数值模拟采用三维雷诺N-S方程及标准k-ε湍流模型[2-3]。在定常条件下,搅拌流场的不可压缩流动可用下列方程组描述:

连续方程

式中:ux、uy、yz为相对速度分量;ui为沿i方向的速度分量(i=1,2,3);Fi为沿i方向的质量力;ρ为流体密度;P为压力;ν为流体的运动黏性系数;νt为涡黏性系数;σk=1.0;Pr为湍动能生成率;σε=1.3;Cμ=0.09;Cε2=1.92;K为Von Karman常数;

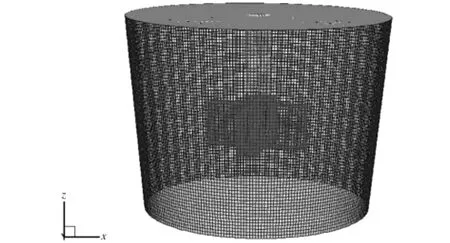

1.2 钢包及搅拌头参数

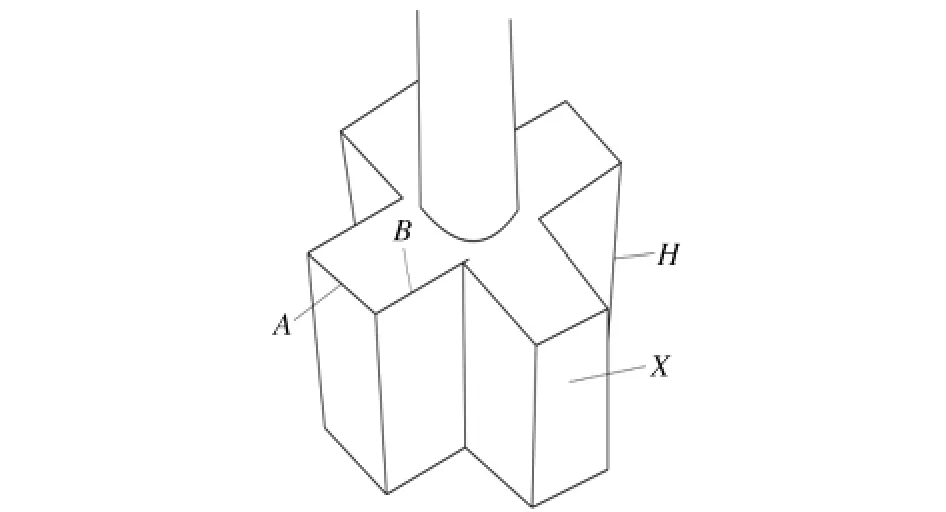

对某钢厂钢包进行模拟,其液面高度为3 150 mm;液面处直径为4 260 mm;底部直径为3 700 mm。所模拟的搅拌头几何图形如图1所示,其两种浆叶几何尺寸如表1所示。

图1 搅拌头几何图Fig.1 Geometry of mixing blade

表1 长、短浆叶几何尺寸 (mm)Table 2 Parameters of two kinds of mixing blade

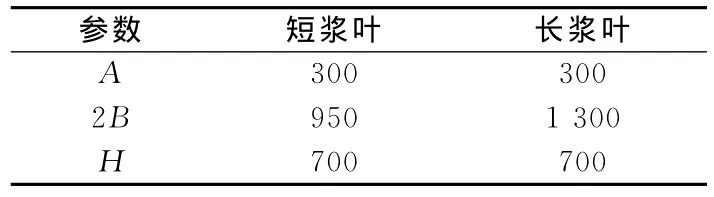

1.3 网格划分

在GAMBIT中作图,做出网格。以mesh文件输出,进入Fluent开发界面设置求解条件。模型的网格数为339 480。网格图如图2所示。

图2 网格图(坐标原点位于搅拌桨底部中心)Fig.2 Grid map(the origin in blade bottom center)

1.4 计算方法

使用有限体积法求解离散方程,使用多重参考系(MRF)对不同区域内的流动状态进行设定。假定动区域(Fluid-move)内的流体与搅拌桨具有相同的转速进行旋转,而搅拌桨外的静区域(Fluid-static)内流体设定为静止。将轴和桨定义为动边界,边界类型均为壁面边界(Wall)。搅拌轴处于静区域内,搅拌桨处于动区域内,搅拌浆和周围的流体以相同的转速运动,因此搅拌桨相对于动区域内的流体是静止的。流体流动为定常流动,速度压力耦合问题方程采用SLMPLE算法,离散格式采用二阶迎风,所有项的残差收敛范围均为10-4。

2 结果与讨论

2.1 流场分布

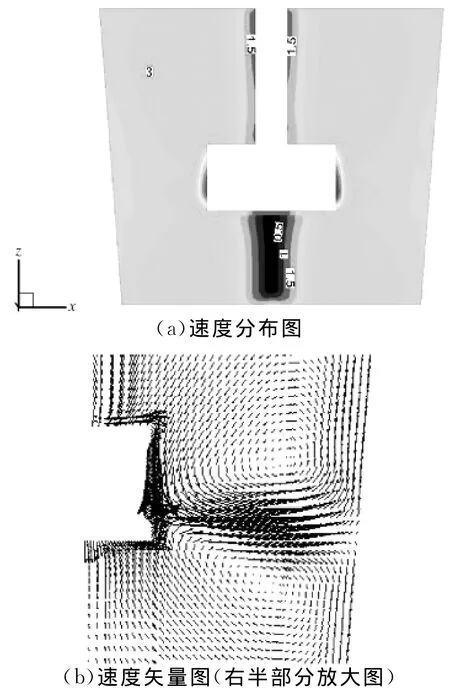

经Fluent计算达到收敛标准后,将计算数据导入后处理软件Tecplot进行处理。由于模拟结果在XOZ面为对称分布,对Y=0截面的流场图进行分析,该截面的速度分布图以及速度矢量图如图3所示。从图3中可看出,在截面上,流体形成4个环流,对称分布在桨叶两旁,其环流中心分别位于搅拌桨叶的上、下两个区域,正是这样的环流促进了不同区域内物料的混合,改善了整个容器区域的循环。随着转速的增高及流场内流速的增大,加剧了物质的扩散和传输。搅拌桨附近的液体流动速度大,带动物料的输运能力强,此区域的传质效率高。相反,容器底部区域,尤其是桨中心正下方,液体质点只能获得较小的流速,因而此区域最有可能成为物料堆积的死区。

图3 Y=0截面速度分布图Fig.3 Velocity distribution on Y=0 section

2.2 搅拌头浆叶长度对铁液流速的影响

图4 长、短浆叶搅拌头在Y=0截面的流速图(100 r/mim)Fig.4 Velocity distribution of long and short blades on Y=0 section(100 r/mim)

分别对表1中长、短两种浆叶尺寸的搅拌头进行模拟,二者在Y=0截面的流速图如图4所示。从图4中可看出,长浆叶搅拌头铁液流速多为3 m/s,短浆叶搅拌头铁液流速多为1.5 m/s;同时长桨叶搅拌头下部的低流速区域明显比短桨叶搅拌头下部的低流速区域小,可见尺寸为2B=1 300 mm的长桨叶搅拌头较之于短桨叶搅拌头具有更好的搅拌效果。故选取长桨叶搅拌头进行后续模拟。

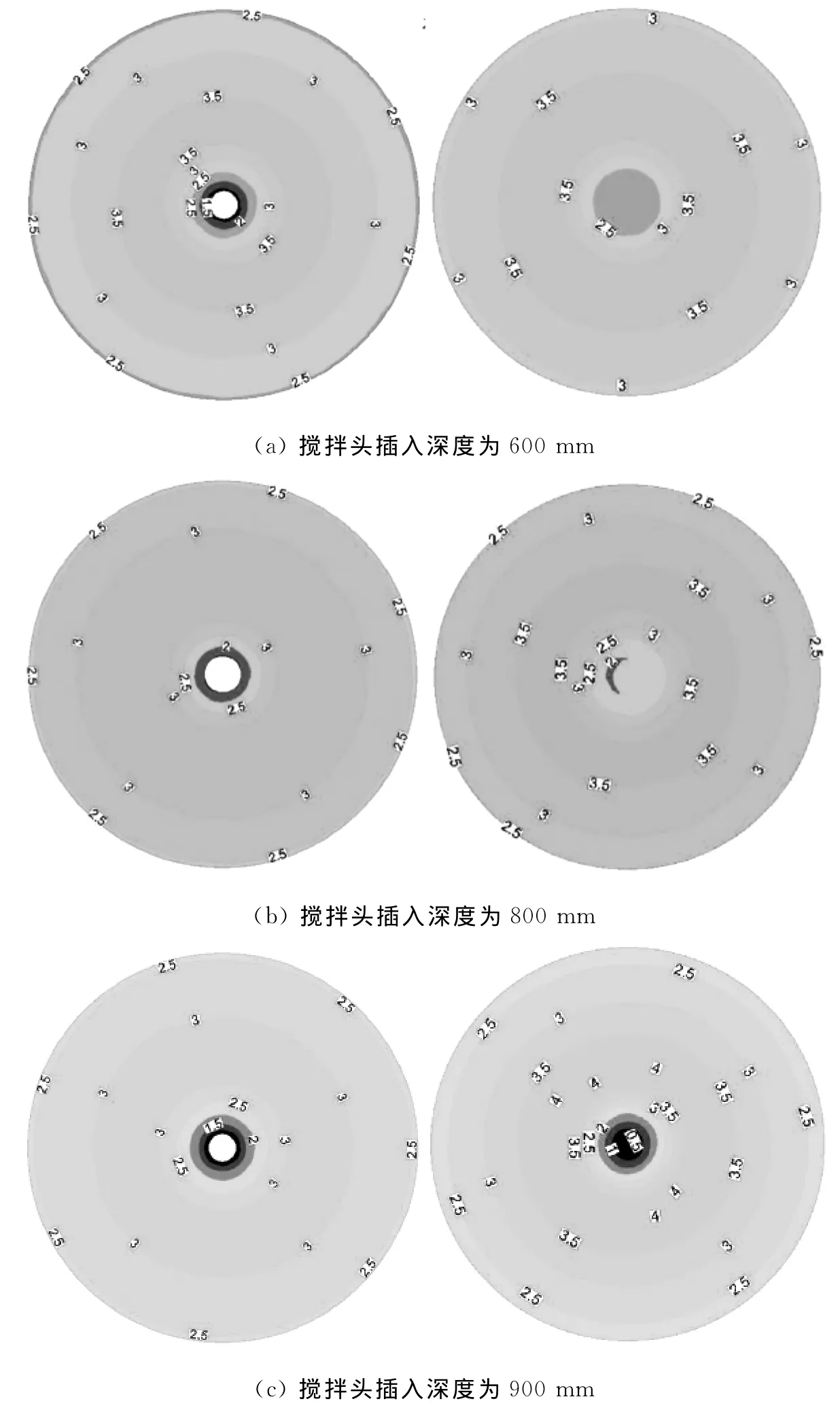

2.3 搅拌头插入深度对铁液流速的影响

通过模拟计算,得出搅拌头上部位于液面下不同深度处包顶、底面铁液流速,结果如图5所示。从图5中可以看出,搅拌头位于液面下600 mm时,钢包顶部铁液流速出现3.5 m/s的峰值,且越靠近顶面,铁液流速增大越快,但过快会引起喷溅。搅拌头位于液面下900 mm时,钢包底部铁液流速出现4 m/s的峰值,且越靠近包底,铁液流速增大越快,此时铁液对钢包底部冲刷也大。由于搅拌头插入过深会增大搅拌阻力,影响搅拌头寿命,故搅拌头插入深度为液面下800 mm处较合适。

图5 搅拌头上部位于液面下不同深度处包顶、底面铁液流速图Fig.5 Velocity distribution diagram of iron melt at the top and bottom of the ladle,with the mixing blade at varied depths

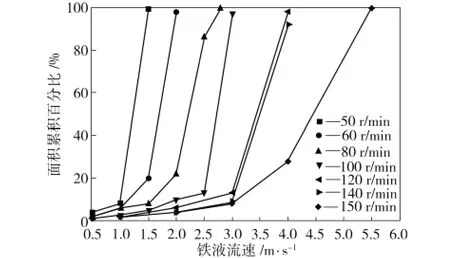

2.4 搅拌头转速对铁液流速的影响

在Tecplot中进行后处理,利用CAD对不规则区域进行面积计算。选择三维多段线对不同速度区域进行标注,计算其面积,得出不同铁液流动速度的面积累积百分比。不同搅拌头转速下铁液流速累积分布曲线如图6所示。由图6中可以看出,随着搅拌头转速的增大,低速区面积逐渐减小,搅拌效果不断改善。当搅拌头转速为50 r/min时,铁液流速最大值为1.5 m/s,钢包中铁液流速为1~1.5 m/s的区域居多,低于1 m/s的区域占10%左右,此时搅拌不充分;当搅拌头转速为80 r/min时,铁液流速低于1.5 m/s的区域小于10%,铁液流速高于2 m/s的区域达80%以上;当搅拌头转速增大到120 r/min时,铁液流速最大值接近4 m/s,流速位于2~4 m/s的区域占90%以上,具有良好的搅拌效果;当搅拌头转速增至140 r/min后,铁液流速高于4 m/s以上的区域增大,此时,铁液流速过大,有可能产生铁水喷溅或设备损坏等不良后果。故搅拌头转速选择为80~120 r/min较合适。

图6 不同搅拌头转速下铁液流速累积分布曲线Fig.6 Accumulative distribution curve of iron melt flow velocity at different blades velocities

生产实际中搅拌头转速多为80~120 r/min,插入深度一般为铁水液面下1 500 mm[4-6]。李凤喜等[7]提出的武钢二炼钢KR铁水脱硫生产中,搅拌头转速在90~120 r/min、插入深度为600 mm,这与本文得出的搅拌头转速为80~120 r/min、插入深度为800 mm的结论基本相符。

3 结论

(1)尺寸为2B=1 300 mm的长桨叶搅拌头具有较好的搅拌效果;

(2)搅拌头插入深度为铁液下800 mm左右为宜。

(3)搅拌头转速为80~120 r/min时可取得较好的搅拌效果。

[1] 李进良,李承曦.精通FLUENT6.3流场分析[M].北京:化学工业出版社,2009:278-298.

[2] 王福军.计算流体动力学分析——CFD软件原理与应用[M].北京:清华大学出版社,2004.

[3] 李荣生,李维斌.搅拌器搅拌流场的三维数值模拟[J].农机化研究,2003(4):75-77.

[4] 曾彤,欧阳德刚,李具中,等.铁水罐KR机械搅拌式脱硫水模试验研究及应用[J].冶金信息导刊,2007(3):27-29.

[5] 杨树森,贾猛.KR搅拌法铁水预处理工艺简介[J].包钢科技,2009,35(1):85-87.

[6] 刘榴,陈黎明.KR法铁水脱硫主体设备介绍及有关计算[J].冶金设备,2002(4):36-39.

[7] 李凤喜,李具中.武钢二炼钢KR铁水脱硫生产实践[J].炼钢,2005(5):1-5.