我国六面顶压机大型化的优势及压机继续大型化的难点和对策①

2012-01-25方啸虎温简杰

方啸虎,温简杰

(上海琦实超硬材料有限公司,上海 201108)

压机大型化,国内已运作了十余年,使中国的超硬材料行业得到很大的发展。以前总认为中国的金刚石要赶超世界先进水平似乎是天方夜谭!但是在压机大型化后,配合粉末触媒新技术、间接加热新技术、高精度控制新技术、科学的合成工艺等,我国金刚石的总体质量,包括品种、颜色、透明度、圆度、表面光洁度、TI、TTI、强度等均有明显提高,可以说已经达到国际先进水平[1][2]。在这个过程中压机大型化是功不可没的。假如没有设备的大型化,很难想象其他新工艺、新技术能如此快速的配套,又如此快速提高了金刚石的水平。

由于设备的大型化切切实实让同仁尝到了甜头,所以最近几年不断大型化成了超硬材料行业的热门话题。但到了2011年的下半年,一些妨碍不断大型化的难点问题逐步显现。本文将详细讨论这些问题,并针对相关问题提出参考建议。

1 六面顶压机大型化的优势

1.1 从受力状态原理看六面顶压机更具优势

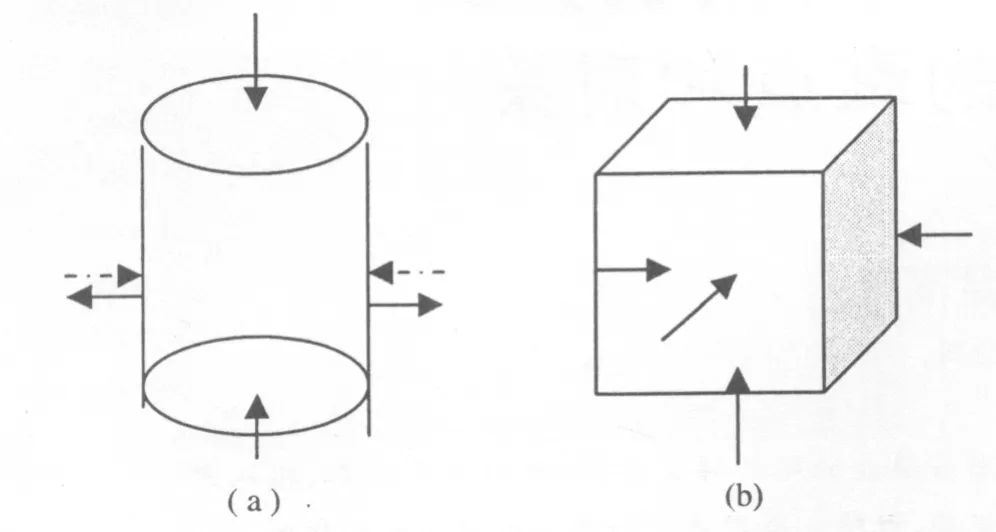

两面顶压机与六面顶压机受力状态分析示意图,见图1。

图1 两面顶压机与六面顶压机受力状态分析示意图Fig.1 The sketch map of stressing analysis of belt type press and cubic press

从图1可以看出两面顶压机受力是上下两个方向,我们称之为一次压力,是主动的;而周边的压力是由于受上下受力(如图1a实线部分)后,受到压缸的限制而受压,从而形成了反作用力(如图1a虚线部分),这样才形成了压力腔,这种压力不能主动调整,是被动的,我们称之为二次压力,也就是说两面顶压机是由一次压力和二次压力共同组成了高压的压力腔。而六面顶压机则完全不同,六面顶压机是六个方向均主动的可以调整,尤其是当我们有了相对平衡理论以及有了高精度控制系统后,这类压机各方向的压力完全可以由人们进行任意调整,这里要指出的是这种任意调整必须符合相对平衡理论,各向相互平衡了才能形成高压压力腔,这里全部都是一次压力,所以调整的自由度完全优于两面顶。而我们的六面顶压机有了相对平衡理论及高精度控制系统之后,就完全可以从合成柱的变形状态做出合适的调整,所以就一切在可控之中了,充分显示了它的真正优势!这就是我们常说六面顶压机受力比两面顶压机具有更多的优势所在!

1.2 硬质合金消耗的优势

众所周知,目前我国大型压机的锤耗已经能够控制得比较低,笔者在5~6年前就曾预测随着我们对高压理论和实践的进步,我们完全可以把顶锤控制到1kg/万ct以下,其实那时已经有极少数单位实现了这个指标,并且连续数月的统计数据都是稳定在0.3~0.5kg/万ct之间,所以只存在是否可大范围推广的问题。笔者最近走访了多家拥有数百台压机、甚至数千台压机的中、大企业,看到不少企业都可以达到0.5kg/万ct目标了,更有好的已经控制在0.3kg/万ct的先进指标。在此还要说明的是,这不是指那些低品质金刚石的合成工艺顶锤消耗量,而是中、高品质金刚石合成工艺的顶锤消耗量!

根据我们所掌握的资料,这个指标在两面顶压机上是很难实现的,两面顶压机多数是5~8kg/万ct。分析其根本的原因是它先天的不足。因为两面顶压机也像六面顶压机一样需要“对中”调整,但这种调整甚至比六面顶压机更难!正因为如此,两面顶压机也同样会出现“放炮”现象。这时就会出现顶锤和压缸损坏,特别是压缸损耗量大的问题。因为它一坏就是整体性的,一旦损坏则可能是百余公斤,这将要合成多少金刚石才能弥补回来?而六面顶压机则不同,它不像两面顶压缸,非加热缸顶锤是分为四瓣的,坏时不可能四个全部损坏(当然一次全损坏也有)。所以有时坏一个就省下3/4,坏两个就省下1/2,即使坏了三个也还能省下1/4,所以锤耗的优势就充分显示出来了!

大家都知道,顶锤设计有个大支撑原理。六面顶压机运用大支撑原理,只需适度加大加厚即可,而两面顶压机要很好运用大支撑原理则要把压缸进行整体加厚。大家也都知道,外圆加大,那重量将是平方级的加重,这又进一步增加了两面顶压机的劣势!

1.3 高品质金刚石单晶的生产也呈优势

以前对六面顶压机生产单晶金刚石的最大质疑,就是认为无法生产高品质单晶金刚石。由于那时对粉末触媒认识不足,对组装形式也认识不足,更为主要的是对设备的控制精度严重不足,所以长期得不到可与两面顶压机相嫓美的金刚石单晶。通过近几年对高品质金刚石的理论和实践的不断观察、试验、研究,从根本上对此问题有了深刻的认识。开始虽然有了大型压机,但并没有获得我们所预想的高品质金刚石。但随着技术的进步,250~300N,甚至≥400N的比例也在逐步提高,开始是5%,后来是10%,继而是15%,现在已经可达20%~30%。操作者的控制能力,判断能力也得到很大提高。应该说:国外高品质金刚石优势的说法已经不复存在了!这部分也是靠六面顶大型化压机来完成的。

1.4 成本上的优势

近些年来为什么六面顶呈强势发展,而两面顶无论是国内或国际都无法得到快速发展其根本原因还是成本,或说是经济效益。在超硬材料各类产品都能正常生产,两面顶压机不占特别优势的情况下,六面压机在成本上就具有特殊的优势。

1.4.1 从投入产出比和设备成本看优势

可以简单地从国内某实际企业先例得知,当时投资三亿多,仅得到两面顶压机六台。我们简单地对它进行计算,而且相当满负荷的生产,它每天生产24个合成块,每个合成块按600~800ct计,每天可生产4.8万ct金刚石。全年按11个月计,每台设备年产564万ct。六台设备共约能生产3384万ct左右(我们这里无法考虑十几年后的物价指数和美元汇率等因素)。

假如现在我们同样投资3亿元人民币,将是个什么情况呢?主设备投入2.2亿元,可获得Φ700mm缸径压机150台左右(已配套)。包括土地及其它配套装置共投资0.8亿元。按40分钟工艺合成,平均单产为300ct左右,每天合成30~35个合成块,平均每台压机每天应合成9600ct左右,全年也合成11个月,全年单机则可生产300万ct以上。150台压机年产量应达45000万ct。要说明的是若生产好的20/25、25/30、30/40金刚石,产量就会适当下降些。从以上数据看,两者相差几乎达13倍。这样的投入产出比,我们完全有信心从此以后,两面顶翻身的几率已是非常非常小了。为什么这里要阐述它,因为在一些高层的场合分析形势时有人说:英、美是放着用你们的资源,等你们中国资源用得差不多了两面顶还会卷土重来、东山再起。笔者认为这是绝对不可能的。

另外,国内在产品方面已经完全可以根据市场需求进行适度调整了,这里包括粒度的调整;品质的调整;品种(细料、超细料、复合片、单晶大颗粒等)的调整等等,我们不少的企业已经走出过去生产什么就卖什么的状态,而是都在走追求理性的适应市场的需求,讲究市场需求与经济效益相统一的发展道路。做有特色的产品是一些中小企业生存发展的必由之路。

1.4.2 从顶锤消耗成本看

下面再用一组数据的对比进一步说明。6000吨两面顶压机压缸重约150kg,价格为24万元(人民币,下同),单个顶锤重约75kg,价格为13万元,两个约为26万元,单次产量为600ct左右,顶锤平均寿命为2000~3000次,最好为5000次左右,顶锤消耗在5~8kg/万ct;而目前国内主体压机正在向Φ700~750mm转移,这时所用的顶锤也逐步向Φ(160~175)mm转变。一个Φ160mm顶锤重27kg,单价为1.3~1.5万元,一组顶锤约为7.8~9万元,一般顶锤消耗都在一万多次,最好的可达4~5万次,假定它们是合成Φ(52~59)mm腔体,单产可达300ct左右或以上,质量与两面顶接近或相当。这样看来在压机大型化后,我国的六面顶压机更具优势!(一个Φ175mm顶锤重31kg左右,单价为2.3~2.8万元,一组顶锤约为15万元,但目前不够稳定。)

上面仅是就原始价来说的。另外,六面顶压机有“放炮”,两面顶压机也有个“放炮”,假如是两面顶放炮,它除了压缸、压砧要损坏外,还经常引起压缸外的压环一起损坏,一组压环又得3~4万元,而且国内目前还无法供应,影响极大,对开机率都直接带来影响。

从顶锤消耗来说,我国普遍已经降到1kg/万ct以下,好的仅控制在0.3~0.5kg/万ct,最好的已经实现≤0.3kg/万ct,这样就使我国的金刚石成本大大降低。两面顶压机一般压缸寿命为4000~5000次,而压砧的平均寿命为2000~3000次。而六面顶压机的顶锤平均已实现万次以上,好的可达数万次。这实际上已经是两面顶压机顶锤消耗的1/10。这又是国外两面顶压机失去竞争优势的重要因素!

1.5 生产品种上的优势

由于两面顶压机的特殊性,它在合成粗颗粒高强度金刚石方面还多少有些优势,它可以设计成一个道轨拉进拉出,也可以设计成三位的平面转盘来输送料块,其它自动化设计似乎无济于事,的确是随意的大型化。但六面顶压机经常要打开与闭合,所以一开始我们就对它的自动化控制非常重视,长期以来,对那些只需短时间的合成工艺倒反而成为一种优势。如生产 80/120、120/140~140/170、170/230~230/270、270/320~320/400的产品,最近有的单位的特色产品是在压机上合成出晶体形态相当完好的立方体—八面体聚形,粒度仅为400/500,500/600,600/700,其最细已经达到800/900,当然这时分散、解团等与纳米金刚石有了同等的难度,质量也明显差些了。这些中细粒度、细粒度、超细粒度的特殊工艺,还有专门生产RVD,生产小颗粒聚晶等金刚石的工艺,所有的这些产品,生产所需时间周期短或极短。用两面顶压机大大提高了人们的劳动量,所以两面顶就明显变成了劣势,反而显示了六面顶压机的优势。

2 在一定的情况下增大压机可获得高效益

为什么近些年来压机大型化一直不见衰,简单地说就是经济效益的驱使和诱惑[3]。因为每一次的投入,对大型压机都是艰巨的考验,敢与不敢?那是需要勇气和魄力的,投与不投?投入那种缸径?这些投入是大的,一次投入少则数千万,多则亿元以上或数亿元,没有经验,在走着前人未走过的路,所以风险和效益互相并存,科学与现实互相并存。“彩虹总在风雨后”这不是歌词,我们行业由数百家被淘汰到现在的几十家,拥有百台以上压机的仅十家左右。笔者在某企业时在上完100台Φ500mm缸径压机后,是上Φ560mm缸径压机,还是上Φ600mm缸径压机,就反复研究过好多次,最后决定上Φ600mm缸径压机,后来成功了,感到当时的反复讨论研究是科学的。同样在过了两三年后,在另一单位上新一轮压机时是上Φ650mm缸径压机,还是上Φ700mm缸径压机,经过研究决定上Φ700mm缸径压机,才有现在这样一组数据,是否是最合理的,又只能让时间去检验了,最起码现在看来是成功的。为什么笔者都能比较成功地提出被企业所接受的成功参数呢,这与笔者多年始终如一地在第一线有关。当年在Φ(8~10)mm腔体发展到Φ(15~18)mm腔体时笔者最大的发现是扩大腔体不仅仅是提高单产的行为,而是在提高单产的同时也进一步提高了金刚石的质量。这个认识非常重要,它已经实现了由量变到质变的过程。现在由Φ(600~650~700)mm缸径的压机变化也进一步证实这一点,这里用表1述一下。

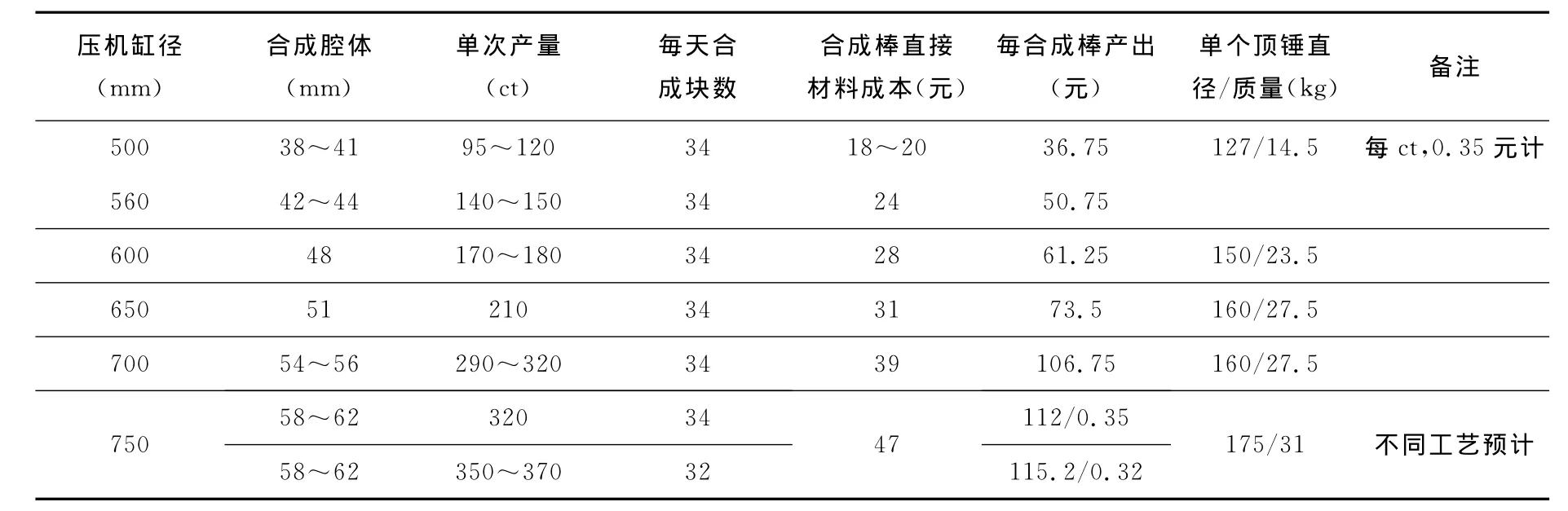

表1 不同缸径压机经济效益对比表Table 1 Comparison of the economic benefit of the press with different cylinder diameter

表中可以看出:

①Φ650mm缸径压机合成Φ51mm腔体,单产210克拉,合成34块/天,直接材料投入产出比(材料30.7元,产出63元)提高17%。

②Φ700缸径压机合成Φ54~56mm腔体,单产300克拉左右,合成34块/天,直接材料投入产出比为(材料39元,产出90元)650mm缸径提高42%;比600mm缸径压机提高66% 。产量提高了,质量提高了,投入产出比也提高了。

既然如此,我们为何又提出在一定的情况下增大压机缸径可获得更高效益,因为此问题现在又碰到了不少的困难,我们将在后面进一步讨论。

3 压机继续大型化存在的主要问题

其中最大的问题不是大型压机制造技术,据可靠信息已知国内已经生产了两台Φ850mm缸径压机,并分别在单晶金刚石和金刚石复合片方面进行试验,这说明我国六面顶压机的研发生产已进入成熟阶段,并能科学化、系列化[4]。

但是否能批量成功生产就没有问题了呢?笔者多次用“硬件”和“软件”来描述金刚石压机和配套的合成工艺之间的关系。“硬件”不能只简单的说成主机、增压器,应该包括它们的设计、依据、合理性等。据调查,得出以下一些结论:

其一、压机到了Φ750~Φ800mm缸径,尤其是≥Φ800mm缸径已经感到操作起来不太方便。开口增大是一重要方面,但还不全面,压机操作上除了拿合成块,放合成块都是必需的操作规程。检查就是最大的难度,所以我们认为增大腔体就是简单增加压机个头大小不是合理的选择。

其二,关于当前大顶锤的有关问题。增大压机的主要目的是扩大腔体,那就势必要增大顶锤,就我国现有顶锤而言,比较过关的应该在Φ140~Φ160mm的产品。到了Φ175mm的顶锤就明显显示不稳定性,顶锤消耗明显提高,多数达1kg/万克拉。两面顶不行,六面顶压机消耗高了同样不行。这与顶锤消耗维持在0.3~0.5kg/万克拉相比就成了明显劣势。

其三,关于当前传压介质的问题。当前全国超硬材料继续发展另一重要方面就是优质的传压介质越来越少;价格也由几百元/吨,涨到了1200~1400元/吨,甚至到2200~2400元/吨,最近更达到5000~6000元/吨;加之北京又强行限制它的产量,以保护环境,这都是当前国策的大事。所以近年红色叶蜡石的应用,其他新型传压介质的选用和研究都放到了重要位置。

所以有必要讨论压机继续大型化的可行性。

4 压机进一步大型化的思考

我们提出以下三个方面与同仁探讨。

4.1 是否必须不断进行大型化

是否必须不断进行大型化?据比较可靠的信息显示,国外两面顶压机大型化也曾鼓噪一时,在5000~6000吨压机完成后,曾在爱尔兰建万吨级压机厂,还曾试过12000吨压机;在一次座谈时,国外高层专家曾表示试验过30000吨的压机。但实际上从不同侧面了解到的信息,万吨级的压机并未全面发挥功能,而且是最早停止生产的设备。5000~6000吨却可用到压机吨位达90%左右,也就是说实际压力用到5400吨。借助国外经验,我们是否一定要试比高低,看看哪个企业缸径最大?现在应该高度重视性价比,这比什么都重要!而且应该是从产量、质量、消耗等多方面,全方位来考虑!

在我国超硬材料居全球绝对优势的情况下,国内同行不必进行残酷的业内竞争,做好质量和产量,做好品牌,做好特色更为重要。

4.2 不增大压机重量和体积,增大吨位是否可行

不增大压机重量和体积,增大吨位是否可行?这是当前应考虑的另一重要问题。笔者在十多年前就反复提出强调过,后来在《中国超硬材料新技术与进展》一书就此观点还作过详细阐述,也和吕丰农联合发表过文章,这次到桂林,看到全国最大的金刚石压机生产厂——桂林冶金机械总厂已经开始在做这方面的工作了,很值得关注!

我们强调不增大压机重量和体积,增大吨位的立足点在于:在压机主体受力部位采用优势钢材,同时在热处理和精加工上下功夫。如目前很多压机的绞链梁是用35CrMo,而桂林厂已经有部分压机采用35NiMoCr,这两者经过热处理后强度相差达29%以上,这样同样臂厚的绞链梁强度也将提高29%以上。假如我们原来设计的绞链梁只能承受100MPa,现在同样大小的绞链梁就可承受120~130MPa了。这种强度的高压状态我们以前是经常在使用的,应该不会出现什么问题。

4.3 用较小的压机、较小传压介质块进行增大合成腔体的工作

这又是一种新的理念[5]。以前笔者曾经在Φ230~Φ320mm缸径压机上广泛开展这种工艺的应用,只是后来被一些错误的思路引入而放弃了。在最近的调研中发现又有单位应用这种思路在设计合成腔体,从而获得较好的合成效果。所以凡采取这种思路设计合成组装块的都能在现有的Φ500~Φ750mm缸径压机上增大腔体,提高产量,提高质量。如某单位用Φ700mm缸径压机实现了Φ750mm缸径压机的产量,有的甚至比一般Φ750mm缸径压机高出更多,笔者认为非常值得推广。

5 几点结论

(1)本文从多方面论证了六面顶压机具有绝对的优势,今后两面顶压机东山再起可能性极微小。

(2)在一定的情况下增大压机可获得高效益,列举了Φ600mm、Φ650mm、Φ700mm不同缸径压机的投入产出比状态,指出在合理的缸径范围内,增大合成压机吨位是提高产量和质量的有利保证。但是否一定过度追求未必是最佳选择。

(3)文内客观地总结了当前若压机继续大型化就会遇到相对的困难,操作者表示Φ750mm缸径可能是最大直径的压机。目前两台Φ850mm缸径压机正在调试阶段,有待后继观察。同时还遇到顶锤≥Φ175mm质量不够稳定,好的传压介质供应不足,给进一步无限大型化带来想象不到的难度,应引起企业和科研、学校的高度重视!这些问题一旦出现,将会使整个行业的长期发展受到严重影响!

(4)压机进一步大型化的思考,提出了是否必须不断进行压机大型化的思考,引证了国外压机大型化实际也并非要不断大型化;提出了是否可采用不增大压机重量和体积,增大吨位来实现提高产量和质量的目的;提出了是否可行用较小的压机、较小传压介质块进行增大合成腔体,来实现提高产量和质量的目的。对这些重要问题提出了正面的结论。

鸣谢:在成文过程中专访过“晶日公司”、“北京通瑞坤源公司”“桂林冶金机械总厂”等,在此一并表示感谢!

[1]刘一波,等.国产与国外高品质金刚石性能对比试验[J].金刚石与磨料磨具工程,2006,152.

[2]方啸虎,刘广志.中国人造金刚石现状与高品质人造金刚石[J].探矿工程,2005(10).

[3]陈启武,邓福铭.国产大型六面顶超高压设备人工合成高品质金刚石理论与实践(鉴定材料).北京:中国矿业大学,2004,12.

[4]方啸虎.中国超硬材料新技术与进展[M].合肥:中国科学技术大学出版社,2003.

[5]方啸虎,邓福铭,郑日升.现代超硬材料与制品[M].杭州:浙江大学出版社,2011.