“快速制造”在液控换挡阀阀体铸件试制中的应用

2012-01-23严红卫吴术周

严红卫,吴术周

(1.中国航空工业集团公司贵州枫阳液压有限责任公司,贵州 贵阳 550009;2.武汉滨湖机电技术产业有限公司,湖北 武汉 430074)

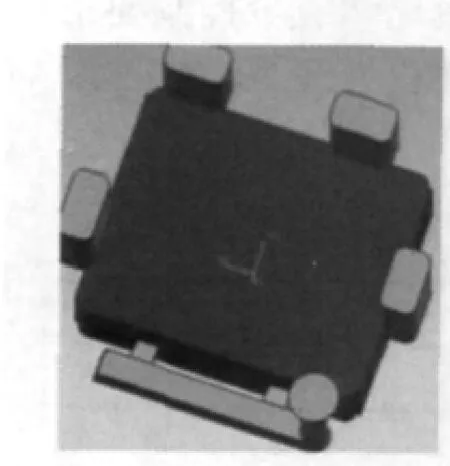

换挡阀液压控制系统是挖掘机的心脏部件之一,而换挡阀阀体是其关健零件。公司接手试制某型液控换挡阀系统产品,该换挡阀阀体铸件材料牌号为QT450-10,质量22 kg,外形尺寸277.9mm×221.9mm×78.7mm(见图 1)。

在接到铸件产品零件设计图纸之后要在15个工作日之内提供一套合格铸件毛坯的试制任务。如果按照新品铸件传统试制模式,仅加工制作整套砂芯模具就需要40余个工作日,加上前期模具工艺与三维建模设计(约3个工作日)及生产浇注时间(约2个工作日)共5个工作日,合起来至少需要45个工作日才能为机械加工单位提供新品铸件毛坯。所以按传统试制做法在时间上不可能完成及时交付合格铸件毛坯的任务。

图1 换挡阀阀体铸件

从新品铸件传统试制时间周期来看,模具制造(40个工作日)占试制时间周期的88%,模具制作周期是能否完成试制任务的主要控制因素。

为此,公司首次考虑采用“快速制造”技术,无须制作关健的砂芯模具,大大缩短了新品铸件试制周期,并最终在15个工作日内顺利完成了铸件毛坯的试制任务。

1 “快速制造”技术原理

“快速制造”技术的原理是在特定的设备上将制件的三维模型沿某一坐标轴进行分层“切片”处理,然后使用特定的成型材料(宝珠覆膜砂)进行“分层制造、逐层叠加”,直至制造出完整的三维制件(砂芯),其工艺流程为:三维CAD设计→快速制造(原型)→快速制模→小批量生产(见图2所示)。

图2 快速制造与特定设备

2 工艺方案

根据车间现有条件,外模砂型在DS-10双臂连续式树脂砂混砂生产线上完成。而砂芯首次采用选择性激光烧结宝珠覆膜砂的“快速制造”技术制作,每型生产1件。在此工艺方案中,仅用柏木制作铸件木质外模(图3),其制作周期仅1个工作日,无须制作砂芯的芯盒模具。铸件剖视图如图4所示,铸件浇冒口系统图如图5所示,整体砂芯三维图如图6所示。

图3 木质外模模具

图4 铸件剖视示意图

图5 铸件浇冒口系统

2.1 收缩率、拔模斜度

考虑到阀体铸件外部形状较为简单、内部油道纵横交错复杂的特点,砂芯与外模各取不同的收缩率,其中砂芯受阻收缩率为0.5%;外形尺寸277.9mm×221.9mm×78.7mm的自由收缩率为1.1%.铸件外模是木模,拔模斜度为0°30′;阀体内腔砂芯(含铸件外部油路形状)因为采用“快速制造”技术,不用模具,因而勿需取模,所以阀体内腔砂芯不用考虑拔模斜度。

2.2 浇冒系统

根据球墨铸铁件均衡凝固技术的工艺原则[1]:浇注系统应分散、平稳、快速充填;冒口应离开热节而又靠近热节,冒口不必晚于铸件凝固;充分利用冷铁和浇注系统来调节铸件的温度场;配以必要的安全冒口;提高铸型的自适应能力,充分利用球墨铸铁的石墨化膨胀,达到提高铸件致密度和工艺出品率的目的。

由于球墨铸铁铁液中含有一定数量的氧化物如MgO、CeO5等,它们与铁液中另外的氧化物如FeO、SiO2等形成球墨铸铁特有的氧化膜,这种氧化膜处于固液状态,温度愈低,膜越多越厚。当浇注温度低时,膜被撕成碎片状卷入铸型造成夹渣[2]。若铁液充填铸型不平稳或断流,极易产生氧化夹渣。

基于以上分析,浇注系统必须具有平稳快速的充填功能外,还应具有良好的挡渣效果。故此采用封闭式浇注系统[3]、采用“直一、横一、内二”浇注工艺,如图5所示。

各单元截面积比为 2.0∶1.8∶1.0.

冒口(兼排气)数量为4个,其尺寸为长60mm×宽 35mm×高 100mm.

薄宽内浇道分散进水、冒口分散布置,可以促使铸型的温度场分布较为均匀,有利于铸件均匀收缩,更利于浇注时型腔畅通排气。

2.3 砂芯

砂芯三维图工艺设计完毕后,不按传统的设计与制造模具路线制作砂芯,而是采用“快速制造”技术将砂芯三维图文件输入HRPS-Ⅳ选择性激光烧结快速成形机中直接制作砂芯(然后将砂芯合型、浇注而得到铸件),它是本次换挡阀阀体铸件工艺方案中能否快速获取铸件毛坯的关健内容。

2.3.1 砂芯三维图工艺设计及输入、制芯

将砂芯三维图文件输入HRPS-Ⅳ特定设备后,它首先将砂芯的三维模型用切片软件分割成若干层二维“切片”,然后利用激光选择性地烧结“切片”区域内的宝珠覆膜砂,每烧结完成一层切片后,再铺上一层覆膜砂继续烧结。如此层层累加,直至砂芯三维件制成为止。

在砂芯工艺设计中,尽管铸件内腔油道复杂、形状各异,但应用“快速制造”技术可以将铸件外部形状与内部油道的砂芯做成为一个整体,无须进行多个砂芯取模与粘接组合,而直接得到形状完整、内部致密及尺寸准确(精度±0.2mm)的整体砂芯如图6所示。

2.3.2 砂芯后处理

砂芯在经HRPS-Ⅳ特定设备制成后,须经以下后处理工序后,才能进行合型、浇注。

1)砂芯检查及修补、初烘烤

按砂芯三维图的工艺尺寸对制成的砂芯进行尺寸及形状检验。刚制成的砂芯可能有局部细小的多砂或少砂缺陷,此时必须细心检查。去除多砂部位、修补少砂缺陷,并在150℃±5℃的烘箱内对砂芯初烘烤2.0h后随炉缓冷至室温取出。

2)砂芯浸涂、再烘烤

砂芯在调配好的水基涂料内浸涂,做到均匀浸涂无堆积,并对砂芯在170℃±5℃烘箱内再烘烤1.0h后随炉缓冷至室温。为防止砂芯初烘烤与再烘烤时发生变形,必须将砂芯放置在铸铁平板或平台上,并用砂质垫块将砂芯芯头垫靠后再进行烘烤,如图7所示。

3)砂芯钻排气孔

为利于砂芯在浇注时排气顺畅,在砂芯主阀孔油道上用手电钻钻φ3mm×40mm排气孔(两端共8处)后待用(合箱、浇注)。所钻排气孔如图8所示。

图6 铸件整体砂芯

图7 砂芯浸涂及垫靠

图8 钻排气孔

2.4 造型、合箱

在浇注过程中,确保砂型与砂芯顺畅排气也是获取合格铸件的关健控制因素之一。因此,采取的排气措施有4点:1)将砂芯在后处理阶段钻排气孔(如图8所示);2)按工艺方案要求一个不少地安放四个冒口,以利于型腔排气;3)在铸型的分型面、上型面划(扎)出排气沟槽,如图9所示,并且合箱操作时保持畅通;4)浇注时在排气孔位置放上已燃物如木屑等以便将排出气体迅速引燃,如图10所示,加快砂芯排气。

图9 铸型特殊排气孔

图10 易燃物浇注引火

造型使用DS-10双臂连续式树脂砂混砂生产线,砂箱尺寸为500mm×400mm×130mm.采用压铁压箱时尽量避开上型面排气孔,如图9b)所示。

2.5 铁液控制

铸件材质牌号QT450-10,为铸态铁素体基体球墨铸铁。为此,为了确保铸件致密无疏松、铸态下有较好延伸率的工艺性能,铁液化学成分控制要求是执行高碳、低硅、低锰原则[4]。其化学成分控制范围如表1所示。

表1 换挡阀的化学成分(质量分数/%)

为达到铁液控制要求,原材料及配料比例为:Q10生铁(50%)、回炉铁(45%)、废钢(5%)、T-1球化剂(1.3%)、75硅铁孕育剂(0.5%)等。因为回炉料中已含有部分锰量,为防止铁液中锰量超标,工艺要求不允许在配料中再添加锰铁。

铁液熔炼设备为0.5 t/h中频感应电炉。

铁液球化孕育处理采用堤坝式装填球化剂、其上覆盖孕育剂、再盖专用球化盖板等的3步工艺法要求,整个处理与扒渣及取样时间不允许超过4 min.

检测性能用的试棒为单铸敲落试棒,其毛坯尺寸为 φ25mm×180mm(GB/T1348-2009).

2.6 浇注

浇注温度选取1370℃~1395℃,并且控制每型浇注时间范围不超过10.5 s.同时,为了保证球化质量、防止孕育衰退,浇注时浇注过程中进行人工瞬时孕育,孕育剂瞬时漏入量0.08%,孕育时间不超过8.0s.另外,浇注前点燃铸型排气沟槽处的易燃物,以便加强砂芯排气。

3 结果及分析

3.1 过程参数

按“快速制造”技术制作4件砂芯,自砂芯三维工艺设计到快速成形机制作完成共用时10个工作日;首次试制浇注使用2件砂芯;自砂芯后处理至造型、合箱、浇注及铸件样件交付等共用时5个工作日。

铁液处理过程中出炉温度1491℃;浇注温度1373℃~1385℃;浇注时间分别为 8.0s、9.8 s;单铸试棒浇注时测得温度为1375℃.

3.2 性能检测

铸态下将试棒机械加工并送检,检测结果达到QT450-10牌号性能要求(如表2所示);金相组织如图11所示,球化率达到85%以上。

表2 力学性能

图11 敲落试棒金相组织×100

3.3 铸件尺寸收缩率

对铸件进行解剖,实际测量的铸件收缩率为:在铸件外形尺寸上的收缩率约为1.04%;在砂芯尺寸上的收缩率约为0.55%,均与工艺方案中选取的参数基本一致。同时,各部位的加工余量都在设计控制的要求范围之内。

3.4 铸件致密性

将铸件从分型面位置上并通过阀体主孔直径方向整齐切开,没有发现缩孔、疏松缺陷,铸件断面组织均匀一致。

3.5 缺陷及分析

在对2件铸件检验过程中,发现其中1件在内腔油道口的小凸台上有一个mm左右的缺口现象如图12a)所示。经过对同批制作但还未使用的砂芯检查后发现,确认是在砂芯后处理过程中该处砂芯存在遗留的多砂缺陷未被检查出来,造成在浇注后该处小凸台上出现缺口缺陷。

图12 铸件缺口

根据上述分析,预防铸件缺口缺陷的措施重点是加强对“快速制造”砂芯后处理过程控制,真正做到砂芯不能存在多砂、少砂或涂料堆积现象;同时,现场挽救措施是对缺口部位进行点焊,如图12b)所示,达到使用性能要求,减少了试制损失。

4 结束语

试制后期又采取上述工艺方案再次进行生产浇注,铸件内腔的细小缺口缺陷问题被根除,铸件的整体质量稳定一致,因此在15个工作日之内及时完成了从接手铸件设计资料开始至铸件样件合格交付铸件的试制任务。同时,对首套铸件新品铸件的机械加工检查、在试验台上装配试验、在用户的挖掘机上装机运行验证后,铸件的尺寸、致密性及试验、使用性能参数都经受了考验,达到了设计性能要求。

从首次使用“快速制造”技术快速完成新品铸件交付任务的效果看来,在多品种、小批量、短周期现代市场竞争形势下,对于挖掘机换挡阀阀体类铸件新品开发方案中应用“快速制造”技术,从根本上可以改变“做新品铸件必先做模具”的传统制造模式,可有效克服传统方法存在的模具加工周期长、修改不变、复杂件难以制造等问题,大大节省铸件制造时间,降低开发成本,对铸造行业的技术提升也具有十分重要的意义。

[1]魏兵.铸件均匀凝固技术及其应用[M].北京:机械工业出版社,1998(6):20-21.

[2]中国机械工程学会铸造分会编.铸造手册:第1卷[M].第2版.北京:机械工业出版社,2002:64-65.

[3]中国机械工程学会铸造分会编.铸造手册:第5卷[M].第2版.北京:机械工业出版社,2002:212-214.

[4]中国机械工程学会铸造分会编.铸造手册:第1卷[M].第2版.北京:机械工业出版社,2002:338-341.

[5]黄放.快速成形技术及其发展[J].铸造设备研究,2004(2):46-50.