桉木制浆生产过程的臭气处理

2012-01-12覃琪河

覃琪河

(广西贵糖 (集团)股份有限公司,广西贵港,537102)

广西制浆造纸主要依靠本地丰富的甘蔗渣资源,利用甘蔗渣作为制浆造纸原料,成本低,利润可观。制浆造纸企业不断增加扩大,而甘蔗的种植面积并没有能够同步地增加扩大,许多企业盲目扩大或新增项目,致使广西甘蔗渣原料短缺,特别在2010—2011年榨季,甘蔗渣的产量根本无法满足广西所有制浆造纸厂的需求,甘蔗渣的价格居高不下,大部分制浆造纸行业的生产原料严重不足,而且制浆成本增加,每生产1 t甘蔗渣浆将亏损1000元以上。于是,许多企业只能寻求更多的制浆原料,比如竹子、桉木、松木、芒秆等。广西在拥有丰厚的甘蔗渣资源的同时,同样拥有丰厚的桉木资源。因此,部分原来以甘蔗渣为主要原料的制浆造纸企业逐步转为采用桉木作为制浆造纸主要生产原料。

在以甘蔗渣为制浆原料采用硫酸盐 (KP)法蒸煮生产过程中,由于蒸煮液硫化度低,相应地使用的白液和浓碱中含硫量低,在蒸煮和喷放过程产生的废气,绝大部分都为可冷凝气体,而且没有较大刺鼻的气味,喷放过程产生的气体可以直接排放[1]。但随着制浆原材料的改变,在以桉木为主要制浆原料,使用KP法蒸煮制浆过程中,由于蒸煮液硫化度高,使碱回收白液中含硫量增大,同时,在桉木KP法制浆蒸煮过程生成了许多含硫化合物,而这些硫化物气体释放后,形成了恶臭气体,会对周围环境造成严重的空气污染。因此,在使用桉木KP法制浆蒸煮的企业,必须对蒸煮喷放过程产生的气体进行收集处理。

1 桉木KP法制浆恶臭气体的主要成分和特征

桉木KP法制浆蒸煮过程,主要是桉木中木素的降解过程,在药液的化学分解作用下,木素降解后,生成了一系列的硫化物,主要为甲硫醇 (CH3SH)、二甲硫醚 (CH3SCH3)、二甲二硫醚 (CH3SSCH3)、硫化氢 (H2S)和氨气 (NH3)。这些气体由于溶解度较低,气味刺鼻,这些硫化物会对人体的呼吸道、眼晴、大脑等引起中毒和麻痹。

许多制浆企业由于建厂时间较长,蒸煮设备大多使用间歇性蒸球,在蒸煮结束后,大部分利用球内压力直接喷放入喷放锅,而喷放锅为敞开式,喷放过程产生的大量气体全部直接排放,不但会造成严重的喷放噪音,而且由于没有回收和处理硫化物气体,会造成周围环境出现较多的恶臭气体,产生严重的污染源。因此,收集和处理桉木制浆生产过程产生的废气,杜绝环境污染,是制浆企业的环保核心工作。

2 臭气处理的实践

2.1 传统的蒸煮喷放

在没有建造蒸煮废气收集处理系统前,许多制浆企业对喷放过程产生的大量气体均直接排放,对喷放过程释放的大量热能也没有很好的回收,不但造成环境污染,还造成大量的热能损失。

传统的蒸煮喷放流程如图1和图2所示。

图1 传统蒸煮简易喷放流程

从图1中可以看出,蒸煮结束进入喷放,喷放锅是敞开式的,喷放过程中产生的所有蒸汽和气体全部直接排入大气。优点是:①由于喷放锅为敞开式的,喷放时间较短,喷放比较完全彻底,喷放结束后,蒸球球盖容易打开;②喷放锅在常压下,容易从喷放锅抽送浆到洗浆;③运行成本低。缺点是:①由于是敞开式喷放锅,喷放过程产生的噪音造成二次污染;②敞开式喷放,蒸煮过程产生的H2S等恶臭气体会直接进入大气,造成直接的污染;③蒸煮结束后,原浆里会有大量的热蒸汽,直接喷放,会造成大量的热能损失。

从图2传统带热回收的蒸煮喷放流程可以看出,喷放锅是密封式的。优点是:①热能经过水循环吸收,产生的热水直接用于浆料洗涤,可以大量地节约洗浆蒸汽用量;②减少噪音的污染。缺点是:①由于喷放锅是密封的,喷放过程,喷放锅和热水槽会产生负压,使蒸球和喷放管也产生负压,因此蒸球球盖难以打开;②由于产生负压,浆泵也难以抽浆,难以调节浆的浓度;③经热水槽吸收热能后,恶臭气体直接排空,恶臭气体成分更浓,周边环境受污染更大;④热水槽及浆泵、热水管道产生的积垢很严重,要经常清理积垢;⑤增加热能吸收系统的投资和运行成本。

2.2 运用洗涤和燃烧方式治理恶臭气体

有效地治理桉木蒸煮和蒸发过程产生的恶臭气体,是桉木制浆生产的关键问题。如何有效地去除这些恶臭气体,桉木制浆生产厂家还在实践和摸索过程中,现就广西某桉木制浆厂的成功经验进行简单介绍。

(1)初期燃烧方式治理恶臭气体

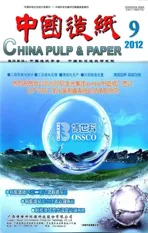

目前许多制浆厂对蒸煮喷放和蒸发过程产生的恶臭气体均在本工序经简单洗涤或热能回收后直接利用液化气点火燃烧,如图3和图4所示。

图2的流程和图3的流程相比,图3流程中增加了液化气,利用液化气对经热水槽吸收热能和洗涤后的恶臭气体进行燃烧,有一定的效果。图3所示的蒸煮过程恶臭气体治理流程的优点是:①部分恶臭气体经液化气燃烧后,得到有效的消除;②周边环境恶臭气味得到治理,环境明显好转。缺点是:①在喷放过程中,由于采用了密封形式,喷放时,热水槽经常出现较大压力的气体,槽内热水经常溢出;②由于气压较大,并有水溢出,液化气燃烧火炬经常被湿灭;③由于燃烧不完全,尚有部分恶臭气体没能彻底消除,治标不治本;④经燃烧后产生的SO2和CO2直接排放,造成二次污染。

图4所示的蒸发过程恶臭气体治理流程基本上能够治理蒸发工序产生的臭气,经碱回收炉燃烧后,蒸发工序基本上没有了恶臭气味,厂区环境明显得到改善。但是,直接利用引风机从真空泵抽气体入碱回收炉,会把相当一部分的水蒸气直接抽入碱回收炉,不利于碱回收炉的安全运行。

(2)利用洗涤和燃烧方式集中治理恶臭气体

从图1、图2、图3和图4可以看出,不管采用何种方式治理桉木KP浆生产过程的恶臭气体都不能完全和彻底地处理恶臭气体,虽各有优点,但桉木KP浆生产过程产生的恶臭气味,对人体和周边环境的污染严重。因此,能有效和彻底地消除恶臭气体,改善周边环境,消除对人体的危害,才是治理恶臭气体的最终目的,如图5所示。

图5所示的利用洗涤和燃烧方式治理恶臭气体的流程是目前桉木KP法制浆厂臭气收集和治理的主要方式。相比前面所有的治理方式,其优点是:①全面解决了桉木KP法蒸煮制浆厂产生臭气处理问题;②对洗涤和反应后的臭气送到碱炉燃烧,臭气得到彻底处理,没有任何的污染源发生;③在洗涤塔经过加入碱液,臭气中部分硫化物均发生了化学反应,经反应后的碱水可直接进入污水处理站处理;④所有生产流程实现全封闭生产运行,没有任何的噪音污染;⑤运行过程全部使用碱回收蒸发污冷凝水作为喷淋和洗涤用水,节约了喷放和洗浆用清水量;⑥喷放热能能全部吸收回用到洗浆用热水,对节约用汽十分有利。缺点是:①占地面积较大;②投资费用较大;③运行费用较高;④由于全密封生产,蒸球负压较大,喷放结束后难以打开球盖;⑤加速碱回收炉的腐蚀。

图5 利用洗涤和燃烧方式治理恶臭气体流程

2.3 化学反应和技术参数

桉木KP法蒸煮喷放过程和蒸发器蒸发过程产生的恶臭气体主要由以下气体组成:甲硫醇 (CH3SH)二甲硫醚 (CH3SCH3)、二甲二硫醚 (CH3SSCH3)、硫化氢 (H2S)和氨气 (NH3)。

(1)图3和图4所示的治理流程的主要燃烧化学反应方程式为:

2H2S+3O2→2SO2↑ +2H2O

CH3SH+3O2→SO2↑ +2H2O+CO2↑

2CH3SCH3+9O2→2SO2↑ +6H2O+4CO2↑

2CH3SSCH3+11O2→4SO2↑ +6H2O+4CO2↑

燃烧后,所产生的SO2和CO2没有经过任何处理直接排放,造成二次污染源的发生,因此,图3和图4的治理方式并不可取。

(2)图5所示的治理流程的主要燃烧化学反应方程式

图5流程的主要化学反应分为2个阶段,第一阶段是在洗涤塔进行的化学反应,第二阶段是在碱回收炉内燃烧进行的化学反应。

第一阶段的碱液化学反应:H2S+2NaOH→Na2S+2H2O CH3SH+NaOH→CH3SNa+H2O

这个阶段产生的NaOH,一方面可以直接送到污水处理站处理;另一方面可以送到碱回收再次回收;约有80%以上的CH3SH和H2S可以去除,其余不能去除的气体进入第二阶段燃烧。

第二阶段的燃烧化学反应:

本阶段所发生的燃烧化学反应生成物均为SO2、CO2和H2O,这些生成物与碱回收炉内的Na2O再次发生化学反应,主要生成Na2SO4、Na2CO3,这些产物经碱回收炉生成绿液送苛化工段,与苛化工段的Ca(OH)2气相发生化学反应,生成沉淀物CaCO3和CaSO4。化学反应式如下:

表1 桉木KP法制浆臭气处理监测结果

(3)桉木KP法蒸煮制浆生产过程中臭气处理前后技术参数

桉木KP法制浆生产过程中臭气处理前后的监测结果见表1所列。

3 结论

3.1 在硫酸盐 (KP)法桉木制浆蒸煮过程中,实现全封闭喷放,不但可以利用和回收蒸煮喷放所释放的蒸汽能,减少制浆蒸汽用量,同时还杜绝了喷放过程造成的噪音污染。

3.2 回收喷放和蒸发过程中产生的恶臭气体,经过洗涤塔碱化处理后,部分硫化物发生了化学反应,没有发生化学反应的气体可直接进入碱回收炉燃烧,燃烧后,产生的二次污染物SO2、CO2和碱回收炉内的Na2O发生化学反应,最后与苛化的Ca(OH)2反应,最终完全处理了桉木KP法蒸煮制浆产生的恶臭气体,达到了清洁生产的目的。

[1] 覃琪河.甘蔗渣制浆废水综合利用[J].中国造纸,2010,29(5):47.

[2] GB14554恶臭污染物排放标准[S].