上海石化氢气系统优化的研究

2012-01-03顾兴平

顾兴平

(中国石化上海石油化工股份有限公司炼油部, 200540)

项目评价

上海石化氢气系统优化的研究

顾兴平

(中国石化上海石油化工股份有限公司炼油部, 200540)

文章针对炼油企业环保要求越来越严,世界范围内的炼油厂对氢气的需求不断增加的趋势,介绍了氢气网络夹点分析技术优化氢气网络运行的方法。利用氢源氢阱复合曲线和氢气剩余曲线以及夹点匹配原则,对中国石化上海石油化工股份有限公司氢气网络进行了分析和优化处理。通过优化改造后可增加公用工程氢气产量285 m3/min,年经济效益可达8 618万元。

氢气系统 夹点技术 优化

根据美国《油气杂志》调查,至2009年底全球炼油总能力达到4 361 Mt/a,连续8年创新高。进入21世纪后,传统油田的采油进入末期和新采油技术的应用,使得中质和重质原油产量逐年上升,轻质原油的产量逐年下降[1]。而市场对石油产品特别是燃料的环保要求愈来愈高,标准愈来愈严,因此各炼厂必须配备足够的深度加工能力和加氢能力才能满足产品质量要求。中国的炼油产品结构在近几年一直在不断调整,随着对燃料质量要求的不断提高,炼油的加氢精制能力占原油加工能力的比例从2005年的22.45%提升到2008 年的 30.87%[2]。

炼厂在产品精制方面通常采用加氢工艺来满足成品油的质量要求。现在炼油厂对氢气的需求正以每年5% ~7%的速度增长[3],有50% ~70%的炼油厂出现了氢气缺乏的状况[4-6]。目前世界氢气总产量约为50 Mt,而炼油厂氢气的消耗需求就占其总量的50%左右[7]。

原油质量的下降和燃料油质量的升级,使炼油厂的氢气资源相对不足。但同时,炼油厂普遍存在氢气高质低用的情况,而且加氢装置的弛放气也往往直接排入燃料气系统作锅炉燃料,浪费了宝贵的氢气资源。

中国石化上海石油化工股份有限公司(以下简称上海石化)作为一家大型炼化一体化企业,各炼化加工装置的氢气需求量较大,同时其低分气资源也十分丰富。氢气网络贯穿于炼油厂内的每种物料和每个生产装置,研究炼油厂产氢装置和耗氢装置间的氢气产耗平衡,分配使用各类氢气资源并使生产成本最小成为企业的迫切需求。上世纪70年代末,由Linnhoff[8]提出的在水系统和换热网络取得显著效果的夹点技术,通过近30年的发展,形成了完善的理论体系并建立了简单实用的使用方法,在此基础上发展起来的氢气网络夹点分析法可以很好地对炼油厂氢气资源进行优化分配。

1 氢气网络夹点分析

Gavin Towler于1996年[9]最早提出了氢气网络的集成研究问题,提出了类似于换热网络夹点分析法来研究氢气网络。1999年Alves[10]提出了氢气夹点分析方法,其推动力为氢气体积分数。氢气的参数包括氢气流量和氢气体积分数,参考换热网络中温度和焓值的关系作出氢气体积分数和流量的关系,得到氢气的氢源复合曲线和氢阱复合曲线。通过氢源和氢阱复合曲线就可得到氢气剩余曲线。如果氢气的剩余量是正的,说明过程中存在过多的氢气公用工程,可逐渐减少过多的氢气公用工程消耗,直到零的位置,这就得到氢气系统的氢气夹点。Hallale于2001年[11]提出了超结构优化氢气网络的方法,建立一条氢气产耗过程,将所有的流程方案组合在一起,然后从中找出一个最优的流程系统。张毅等人进一步提出了提纯装置集成优化的概念,同时提出了油-氢网络灵敏度分析的概念,考虑同时对油网络和氢气网络协同优化,进一步提升炼油厂的经济效益。

氢气网络夹点法,首先确定与氢气相关装置的性质,是属于氢源还是氢阱。通常炼油厂内氢阱指消耗氢气的加氢裂化和加氢精制等炼油装置,氢源则指提供氢气的催化重整、乙烯装置、制氢、尾氢提纯装置等。在实际生产过程中,加氢装置消耗氢气的同时,它的弛放气外送至其他加氢装置或直接送尾氢提纯装置。在这里,加氢装置是氢源;如果制氢装置的原料中还包括加氢弛放气,那么它就是氢阱。

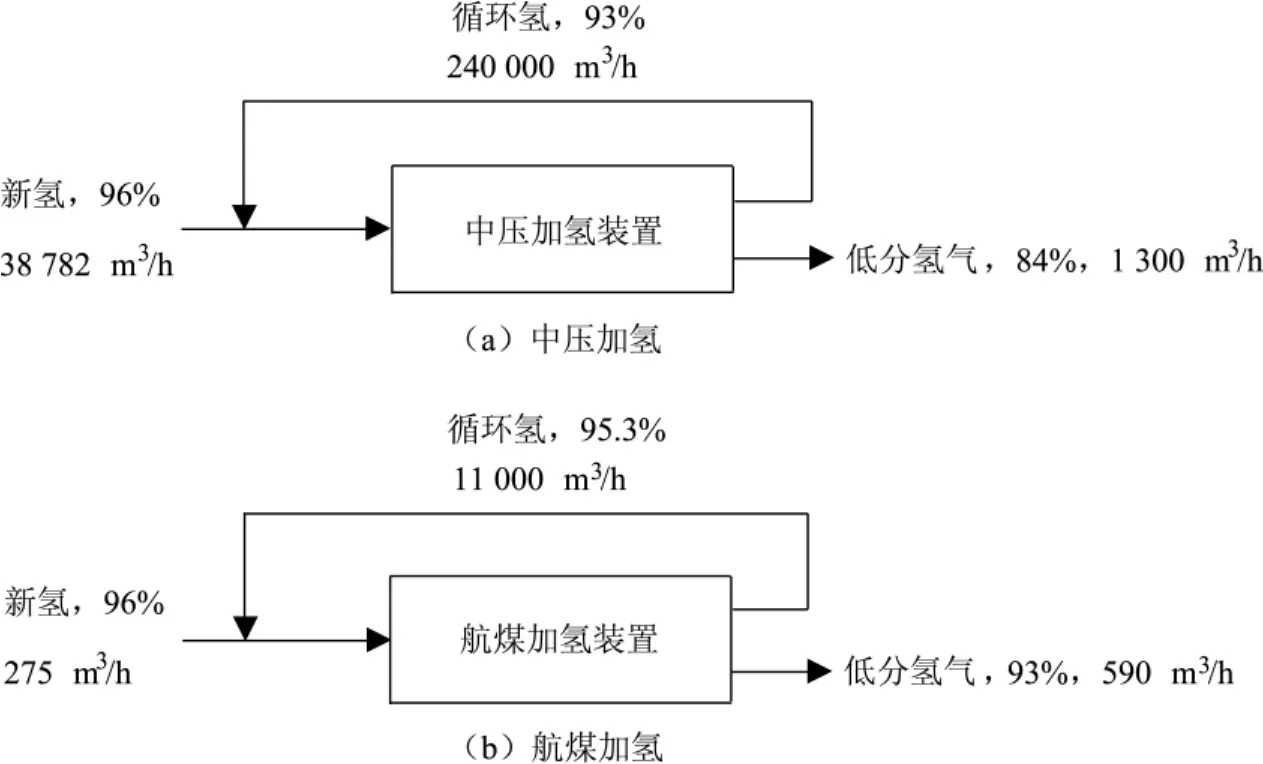

耗氢装置边界氢气主要是消耗的新氢和装置排放的废氢,装置内部还有1股加氢循环氢,3股氢气资源对于耗氢反应器,从不同的角度来分析,就会得出不同结果。图1中给出简化的耗氢装置模型,以中压加氢装置为例。循环氢为装置高分气相经循环氢脱硫后,经循环氢压缩机升压后与新氢混合后进入反应器;低分气送脱硫装置净化后作为燃料气。

图1 装置耗氢模型

图1中只考虑了边界氢气,对于反应器来讲,在实际运行中的氢源,是新氢和加氢循环氢的混合氢,我们分析的耗氢装置实际是耗氢反应器。不考虑循环氢后,模型数据就如图2所示的新氢和低分氢气。

图2 循环氢包含在装置内的耗氢模型

通常炼油厂对于耗氢装置的操作是按图2的模式进行操作,根据耗氢装置的新氢体积分数和消耗量来组织生产。在炼油厂内氢源装置一般是固定的,其提供的氢气体积分数通常是一定的,所以常用的氢气匹配方法就是按照氢源的氢气体积分数把耗氢装置分成若干个等级,然后将各个等级不同的氢阱所消耗新氢的总量相加就是每一体积分数氢源的氢气供应量,前提是只要保证氢源的氢气体积分数高于或等于氢阱所需的氢气体积分数。从新氢这个角度来看,炼油厂中耗氢装置的氢气使用量就没有减少的可能了,从物料平衡考虑供应和消耗的氢气量是一样的,只是氢源的氢气体积分数稍高一些,如果降低氢源氢气的体积分数来增加产氢率,在经济上不见得会增加多少效益。

这就需要我们转变思考的角度来看氢气的优化。需要我们从另一个方面进行分析:经过观察,发现反应器入口的氢气是新氢和循环氢的混合氢气,并不是完全的氢源新氢,因此,参与反应器反应的氢气体积分数远低于新氢。在加氢反应中,新氢的体积分数是一个因素,更重要的是确保进入反应器氢气的流量和混合氢气体积分数不变。图3就是耗氢装置按照这种思维方式得到的简化流程。

图3 反应器消耗混合氢的流程

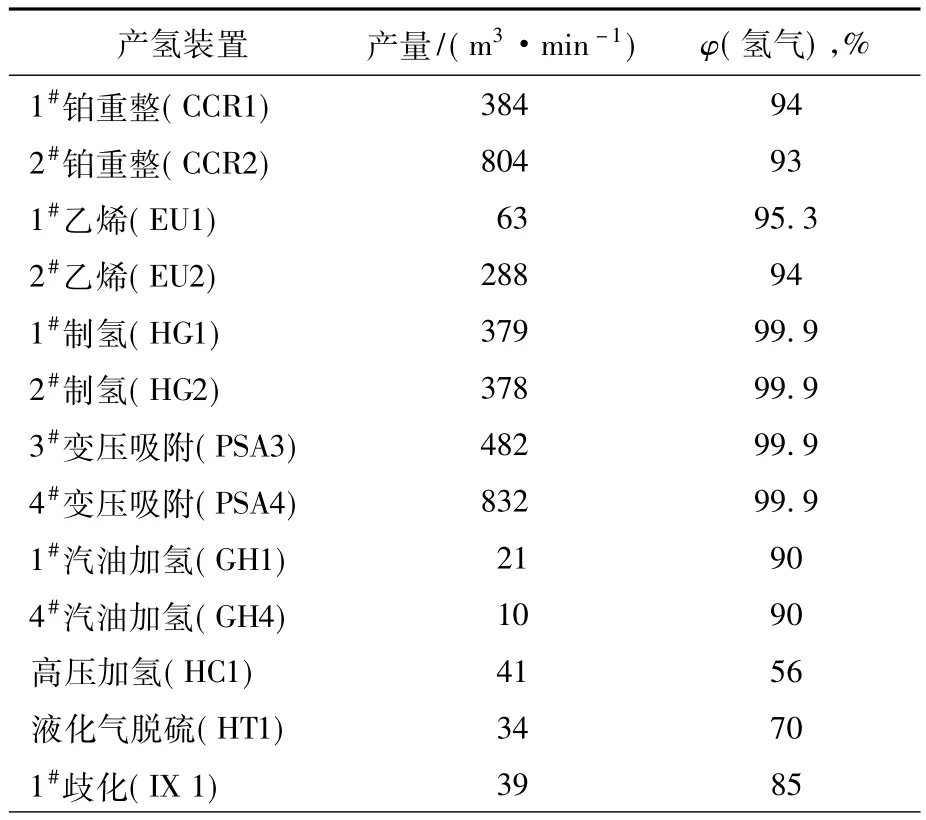

而在多套耗氢装置间也可以进行组合优化,以中压加氢和航煤加氢2套装置为例:通过对中压加氢装置反应器入口氢气体积分数的分析,航煤加氢装置的氢气体积分数93%的低分氢气完全可作中压加氢装置的新氢。经过计算,把航煤加氢装置的低分氢气全部供给中压加氢,可以减少供给中压加氢体积分数为96%的新氢562 m3/h,按照比例是中压加氢新氢需求的1.45%。按标准状态下氢气的价格0.6元/m3计,每年可节省成本283.25万元。优化前中压加氢和航煤加氢装置的氢气流程见图4,优化后中压加氢和航煤加氢装置的氢气流程见图5。

图4 2套装置消耗新鲜氢气的运行流程

图5 2套装置优化后混合氢的运行流程

氢气系统夹点图以氢气体积分数为纵坐标,氢气的流量为横坐标,先画出每一流股氢气的流量和体积分数关系,然后按照氢气体积分数从高到低的顺序,按氢源和氢阱分别组合所有氢源流股分别作出氢源和氢阱的流量-体积分数复合曲线,在流量-体积分数复合曲线图上,一条水平的线段表示该股氢源或氢阱的流量,纵坐标表示其体积分数。

将氢源复合曲线和氢阱复合曲线组合在同一张图中,如果氢源与氢阱包围重合的部分面积为正值(通常氢源复合曲线在上,氢阱复合曲线在下),那么这一区域的氢源过剩,则剩余氢曲线上的横线向右方延长,其长度乘以氢阱的氢气体积分数就等于氢源与氢阱包围重合的部分的面积,反之横线向左方延长。如公用工程氢源体积分数作为基准体积分数,通过多次迭代,使得公用工程氢气的剩余量为0时,就得到氢气网络的氢夹点氢气体积分数。

为了实现系统的氢气节约,实现整个氢网络系统的最小用氢量。在氢源和氢阱的匹配过程中,通常按照以下顺序与原则进行优化匹配。

优化匹配的主要顺序为:(1)优先考虑自身系统的循环氢与氢阱的匹配,目的在于避免杂质对加氢的影响;(2)优先考虑同一区域内氢源与氢阱的匹配,尽量减少管路连接费用;(3)最后考虑不同类型装置间氢源与氢阱的匹配。优化匹配的主要原则为:(1)氢气资源梯级使用,合理利用;(2)不能存在氢源跨越氢夹点氢气体积分数供应氢阱的匹配;(3)氢源对应氢阱尽量满足一对一的关系;(4)考虑不同氢阱对氢气杂质不同的质量要求;(5)考虑氢源与氢阱之间的压力供应相互匹配,在优化中仅压力约束不满足时,可以通过增加氢气压缩机来升压,满足氢阱的压力需要;(6)尽量使用原有的氢网络结构。

2 上海石化氢气网络优化研究

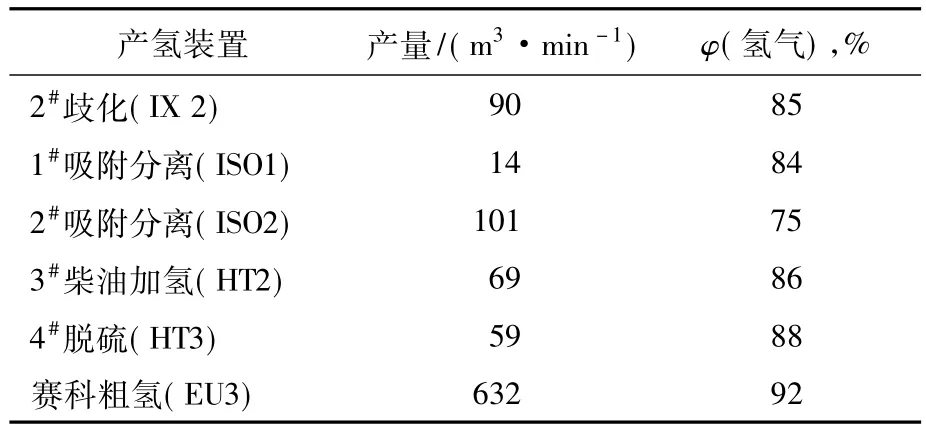

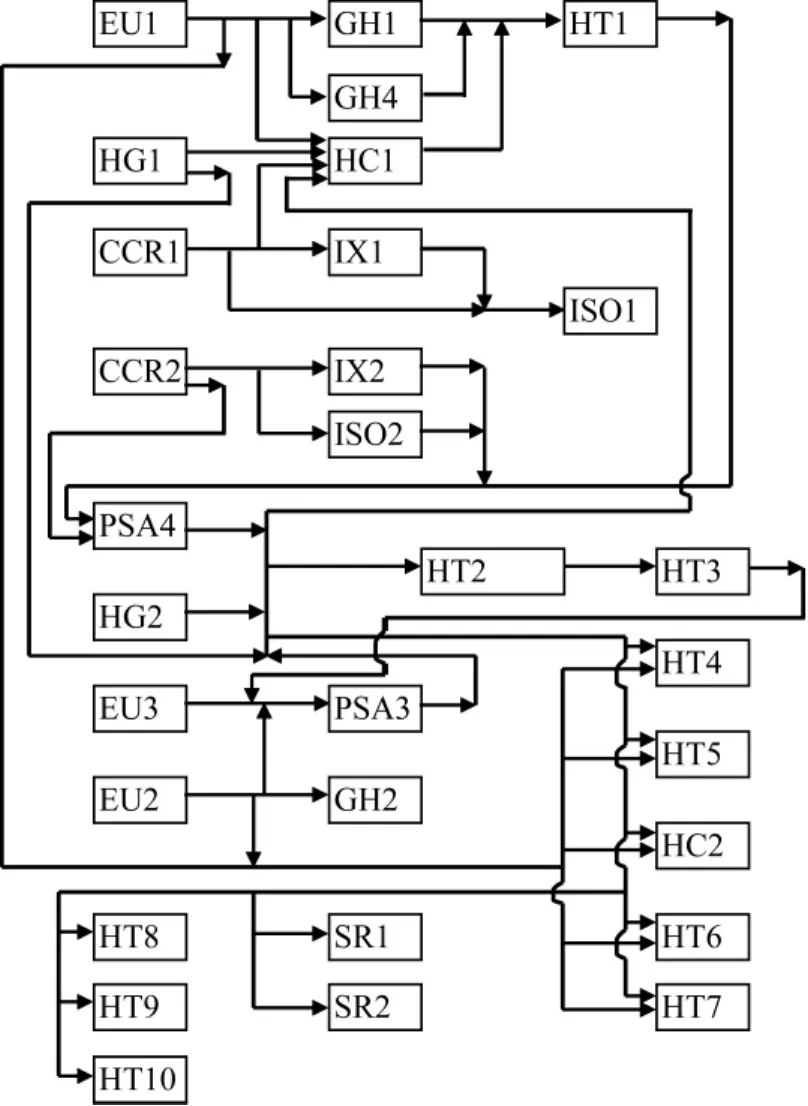

上海石化作为一家大型炼化一体化企业,各类炼化加工装置的氢气需求量较大,同时其低分氢气资源也十分丰富。其中氢阱包括3套裂解汽油加氢(GH)、2套加氢裂化(HC)、2套甲苯歧化及烷基转移(IX&TA)、2套异构化(ISO)、10套加氢精制(HT)和2套硫磺(SR)。氢源包括2套连续重整(CCR),2套乙烯(EU)、2套制氢(HG),和既是氢源又是氢阱的2套变压吸附提纯(PSA)。当前上海石化的装置产氢情况见表1、装置耗氢情况见表2,氢气网络运行结构如图6所示。

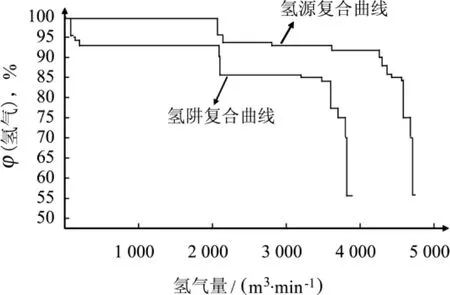

将上海石化运行的氢气网络按照夹点法可画出复合曲线(图7)和氢气剩余曲线(图8)。从曲线中可以看出,耗氢装置的氢气体积分数比加氢反应器的入口氢气体积分数高,存在氢气的质量过剩问题,而在个别耗氢装置如加氢装置(HT4),需要氢气体积分数为86%,而实际氢源为体积分数99%的PSA氢气,这表明目前的氢气网络没有在最优的状态下运行,还有很大的优化改进余地。

对于氢气网络,最关心的是耗氢装置的氢气消耗量及氢公用工程的产氢量,在满足生产运行的同时,尽量使氢公用工程的产氢量最小,达到氢气成本最低的目的。

表1 上海石化产氢装置

续表1

表2 上海石化耗氢装置

图6 上海石化氢气网络结构

图7 氢气复合曲线

图8 氢气剩余曲线

夹点法比较直观的将氢源复合曲线和氢阱复合曲线组合在同一张图中进行对比,如果氢源与氢阱包围重合的部分面积为正值(通常氢源复合曲线在上,氢阱复合曲线在下),那么这一区域的氢源过剩,则剩余氢曲线上的横线向右方延长,其长度乘以氢阱的氢气体积分数就等于氢源与氢阱包围重合的部分的面积,反之横线向左方延长。如公用工程氢源氢气体积分数作为基准氢气体积分数,通过多次迭代,使得公用工程氢气的剩余量为0时,就得到氢气网络的氢夹点氢气体积分数。在求出氢夹点的同时,也求出了系统所需要的最小公用工程的氢气用量。从图8可知氢气夹点在氢气体积分数86%处,夹点的左边136 m3/min的氢气流量就是目前运行系统优化前后的氢气节约量。

根据氢气优化匹配的主要原则,上海石化应从以下几个方面优化改造氢气网络:

(1)单独增加1套PSA装置

由于炼油加氢装置与HT8及HT10等共用氢气管网,为了保证化工装置的高体积分数氢的需求,整个氢气管网产品氢的体积分数为99.99%,其中CO+CO2体积分数小于20×10-6,导致炼油装置氢气质量过剩,产氢装置的氢气收率偏低。单独增加一套PSA装置用来满足高体积分数氢气得需求,可以降低氢公用工程产品氢的体积分数,提高氢气收率,解决氢气高质低用问题。

增加的一套PSA装置在满足下游HT8、HT9、HT10装置的氢气用量后,氢公用工程氢气中的CO+CO2体积分数按50×10-6控制,从而可提高氢气收率5个百分点,按2套制氢装置目前的运行负荷计算,可增加产品氢气流量117 m3/min。

(2)高纯氢直接利用,PSA提纯加氢弛放气

目前PSA提纯的重整氢、乙烯氢和赛科粗氢的体积分数分别为93%、94%和92%,氢气体积分数在夹点之上,按优化匹配的原则,这部分氢气可直接利用供给到氢气网络,可结余体积分数93%的氢气流量136 m3/min。

PSA应提纯目前作燃料气的柴油加氢和中压加氢裂化2套装置的弛放气,降低制氢负荷。炼油装置弛放气见表3。

表3 加氢装置弛放气一览表

其中航煤脱硫醇的低分气中氢气体积分数高于氢夹点,可直接优化利用。而柴油加氢和中压加氢裂化的弛放气则予以回收,回收的弛放气中的氢气折合纯氢流量约为42 m3/min。

(3)停用1套制氢装置

从氢气剩余曲线图8可以看出,体积分数93%的氢气剩余流量为136 m3/min,折合氢公用工程氢气流量126 m3/min;增上1套PSA装置后,由于氢公用工程氢气体积分数降低,可多增加117 m3/min的氢气产量;PSA回收加氢弛放气增加42 m3/min的纯氢量,3项共计可增加285 m3/min的氢气流量。优化前2套制氢装置都保持低负荷运行,在优化氢公用工程生产运行后,运行1套制氢装置就能满足氢气的供应。

氢气系统优化运行后,可增加285 m3/min的公用工程氢气,按标准状态下氢气的价格0.6元/m3计,每年可节省8 618.4万元。同时,停用的1套制氢装置也可作为今后炼油改扩建工程的产氢能力储备。

3 结语

氢气系统是整个炼油企业生产运行的一部分,氢气系统的优化运行与计划、生产等紧密相关,科学的计划和生产的稳定运行是氢气系统正常运行的基础。氢气网络系统优化运行还涉及如何提高氢公用工程制氢的转化率和降低PSA尾气中的氢气体积分数来提高产氢收率。这些工作就是今后在氢系统优化中研究和攻关的主要内容之一。

[1] 郗凤云,刘为付,李瑞忠.世界石油天然气供需现状及趋势[J].当代石油石化,2007,15(6):14 -18.

[2] 金云,朱和.炼油业发展大趋势[J].中国石油石化,2010(8):59-63.

[3] 彭弈,李淑芳.工业制氢方案分析和探讨[J].化工设计,2003,13(4):7 -12.

[4] Alves J,Towler G.Analysis of refinery hydrogen distribution systems.Ind Eng Chem Res,2002,41(23):5759 -5769.

[5] 唐明元,刘桂莲,冯霄.利用氢夹点图解法分析某炼厂的氢网络[J].华北电力大学学报,2007,34(2):48 -51.

[6] 张毅,阳永荣,刘军,等.炼油厂氢气网络集成管理[J].石油学报(石油加工),2004,20(1):58 -62.

[7] 卫建军,刘永忠,张亮,等.炼油厂中含氢气体排放的最小化与废氢资源化处置方案研究[J].炼油技术与工程,2010,40(9):16 -20.

[8] Linnhoff B.Userguide on processintegration forthe effiencient use of energy[M].Oxford:Pergaman Press Itd.,1982.

[9] Towler G,Reg Mann,Arnaud J - L.Serriere,et al.Refinery hydrogen management:Cost analysis of chemically-integrated facilities[J].Ind Eng Chem Res,1996,35(7):2378 - 2388.

[10] Alves J,Towler G.Analysis of refinery hydrogen distribution systems[J].Ind Eng Chem Res,2002,41(23):5759 - 5769.

[11] Hallale N,Liu F.Refinery hydrogen management for clean fuels production[J].Advances in Environmental Research,2001(6):81-98.

Study on Optimization of Hydrogen Gas System in SINOPEC Shanghai Petrochemical Company Limited

Gu Xingping

(Petroleum Refining Division,SINOPEC Shanghai Petrochemical Co.,Ltd.200540)

In view of the increasingly strict requirements of environmental protection for petroleum refining enterprises,and the continuous expansion of hydrogen gas demand from petroleum refining plants throughout the world,the method for optimization of hydrogen gas network with hydrogen network pinch analyzing technique was introduced.The hydrogen gas network of SINOPEC Shanghai Petrochemical Company Limited was analyzed and optimized with hydrogen source-hydrogen trap compound curve and hydrogen gas residue curve and pinch matching principle.After such optimization and reformation,the Company could add hydrogen gas output for public utilities by 285m3/min,which realized annual economic profit of RMB 86,180,000 Yuan.

hydrogen gas network,pinch technology,optimization

1674-1099 (2012)05-0012-06

TK91

A

2012-07-10。

顾兴平,男,1972年4月出生,毕业于江苏石油化工学院石油加工专业,目前从事炼油工艺、节能技术管理工作。