井下增压超高压射流钻井技术研究进展

2012-01-02窦亮彬沈忠厚李根生付加胜王海柱

窦亮彬,沈忠厚,李根生,付加胜,王海柱

(油气资源与探测国家重点实验室 中国石油大学(北京),北京 102249)

井下增压超高压射流钻井技术研究进展

窦亮彬,沈忠厚,李根生,付加胜,王海柱

(油气资源与探测国家重点实验室 中国石油大学(北京),北京 102249)

随着浅层油气资源勘探开发程度越来越高,深层油气资源成为中国油气资源战略接替的重要领域。而深井、超深井钻井勘探过程面临钻速慢,成本高等亟待解决的问题。应用超高压喷射钻井技术来提高深井超深井钻井速度是一种行之有效的方法,而实现超高压射流最主要的工具是井下增压器。通过国内外文献调研,主要介绍了国内外井下增压器工艺和增压机理以及超高压射流辅助破岩机理的研究进展,指出了前人研究的不足或尚未完善之处,在此基础上指出了井下增压器及其超高压射流辅助钻井破岩机理的研究方向。

深井钻井;井下增压器;超高压射流;破岩机理;研究进展;存在问题

引言

深井、超深井钻井技术是一个国家钻井技术发展水平的标志。随着世界能源需求的增加和石油工业的发展,复杂地质条件下深井、超深井钻井技术成为中国新世纪实施油气资源战略、提高勘探开发效益的重要技术支持手段。

提高深井钻井速度、缩短钻井周期、降低钻井成本成为石油钻井迫切需要研究和解决的重大课题。依靠钻头机械破岩是常规钻井的主要破岩方式,而水射流作为1种高效破岩方式未能充分利用,在常规钻井中其主要起岩屑清洗、冷却和润滑钻头的作用。但随着深井、超深井钻井井数的增加,单纯依靠钻头机械破岩钻速低,已严重影响油田勘探开发效益。为此,世界各国的石油专家不断地探索研究新的钻井方法。研究和试验表明,应用超高压喷射钻井技术来提高钻井速度是一种行之有效的方法[1]。

超高压喷射钻井技术的关键是钻井液的增压方式及超高压钻井液输送方式。地面增压(包括全增压和部分增压)和井下增压是目前钻井液增压的2种主要应用方式。地面增压方式由于其不安全因素增多和钻井成本过高,尽管提高速度明显,但没有得到推广应用。为此,井下增压装置成为国内外各大石油公司、科研院校及科研机构主要研究方向,在借鉴双管系统的基础上,设计开发了多种井下增压装置。通过利用钻井液的自身能量或其他能量,将钻井液进行加压达到超高压喷射钻井目的。井下增压超高压射流钻井技术具有下列优势:①不需要额外的地面设备;②易于将常规钻井方式转向超高压射流钻井方式,经济性较好,安全可靠,展现了广阔的应用前景,代表了超高压射流增压方式研究的发展趋势。

1 增压器研究进展

1.1 地面全增压和部分增压试验研究与进展

1.1.1 国外研究进展

20世纪70年代初期,Maurer等人在美国开展了深井、超深井高压水射流钻井的可行性研究与试验[2]。5口深井现场试验结果表明,利用地面增压器把压力提高到68~105 MPa,可提高机械钻速2~3倍。

20世纪70年代中期,美国埃克森公司协同其他公司,共同研制开发了1套专门的高压钻头试验设备,泵压最高可达98 MPa。1口生产井的现场试验表明,机械钻速比邻井提高2~3倍[3]。

20世纪70年代末期,美国瑞德公司在美国东德克萨斯软地层开展了超高压喷射钻井井下试验。共试验了30只牙轮钻头,工作泵压为69~138 MPa,机械钻速平均比同类钻头提高30%~50%。

1988年,FlowDril公司和Grace钻井公司研制开发了双管射流钻井辅助系统[4]。地面增压可达245 MPa,流体速度达500 m/s以上,超高压流体经过钻柱内同心导管传递,通过高压喷嘴高速冲击破碎岩石;而其他钻井液仍从普通喷嘴流出。该系统独特之处在于双通道钻柱:钻柱内同心超高压合金管传送超高压钻井液,同心管与钻柱间环隙传送常规钻井液 (图1)。22口井现场试验累计进尺为7 432 m,机械钻速提高1.4~3.2倍。

图1 超高压双管射流辅助钻井系统

1.1.2 国内研究进展

国内于20世纪60年代开展高压喷射钻井技术研究,1964年原北京石油学院钻井室对喷嘴和淹没射流特性进行相关试验研究。1973年开展利用高压循环系统进行喷射钻井工艺技术研究。1975年开展了首次喷射钻井综合现场试验应用。与常规钻井相比,高压喷射钻井机械钻速提高了1倍,钻井成本下降1/3。

中国自1978年以来通过地面增压实现高压喷射钻井技术大致经过3个阶段:泵压分别为10~12 MPa,14~15 MPa,18~20 MPa。现场应用表明,随着泵压增大,相应的机械钻速大幅度提高。目前中国地面泵最高泵压已达到40 MPa。

地面增压(包括全增压和部分增压)方式需要利用地面设备产生高压钻井液,并将其输送到井底。地面系统压力的提高,对其性能要求也提高,安装、拆卸、维护保养等方面成本也相应增加,同时随着系统压力增大会使不安全因素增多,发生钻井事故概率增大。因此尽管地面增压方式在提高钻速方面效果显著,但其系统高压力限制了其广泛应用。

1.2 井下增压试验研究与进展

井下增压器(又称井下增压泵)安装在钻头与钻铤之间。钻井液以常规排量通过钻杆送至井下增压器,井下增压器将大约10%的钻井液加压至100 MPa以上,这部分超高压钻井液通过钻头的专用流道到达钻头的高压喷嘴,而未加压的钻井液流向普通喷嘴。

1.2.1 国外研究进展

1.2.1.1 第1代井下增压泵

1993年,美国FlowDril公司和天然气研究院(GRI)共同研制了井下超高压泵,开展了用射流辅助破岩的研究计划[5],第1台试验样机于1994年研制成功,是1种往复式增压器,靠水力驱动。增压器将较小部分的钻井液进行增压后通过超高压喷嘴,实现超高压射流辅助钻井。5口井的现场试验结果表明,井下泵工作时间在1.0~40.5 h,提高机械钻速1.0~2.5倍。

1.2.1.2 第2代井下增压泵

图2 FlowDril井下泵设计示意图

1994年末,美国能源部(DOE)、FlowDril公司和天然气研究院(GRI)共同研制开发了第2代井下增压泵样机[6](图2)。增压器的增压比约为14∶1,井底增压泵将约7%的井底流体压力增加到207 MPa,通过钻头加长喷嘴辅助钻头机械破岩。11口井的现场试验结果表明,使用超高压井下增压泵射流辅助钻井的机械钻速提高幅度在45%~100%。第2代井下泵样机在室内实验时工作时间达到40 h,但在现场井下运行时间只有9~17 h。

1.2.1.3 高压连续管钻井系统

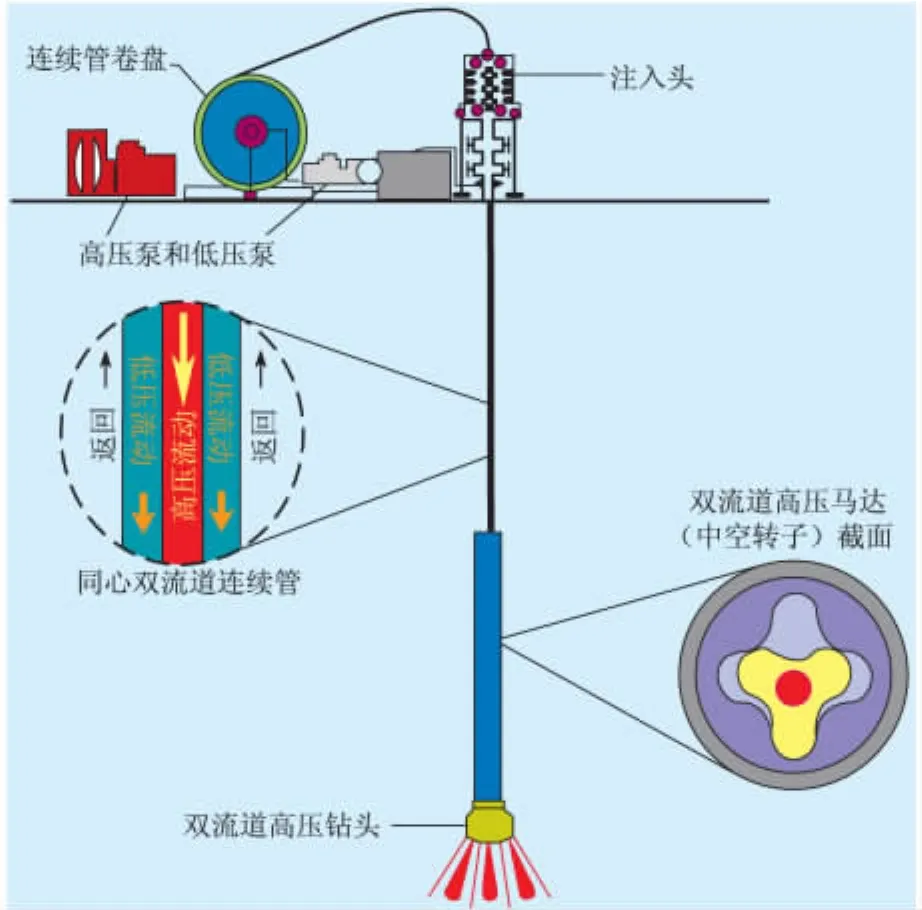

2001年,Maurer Engineering Inc.公司进行了高压射流钻井系统的研发及室内实验和现场试验[7]。该系统可由连续管将底部钻具组合送入井内,也可使用改进的常规旋转钻井方法(图3)。井下增压泵特殊设计主要有:金刚石止推轴承、钛伸缩轴和限流器。

室内实验表明,射流切割钻井技术在不同的地层类型下提速幅度达1.0~2.0倍。在大量的不同地层包括砂岩、页岩、砂质页岩和石灰岩等岩性地层开展现场试验表明机械钻速提高1.3~6.0倍。

图3 双流道连续管钻井系统

1.2.1.4 带井下增压器的新型连续管射流钻井系统

研制成功的带井下增压器和气体分离器的旋转射流磨铣工具(GS-RJMT)系统[8],利用连续管和28 MPa地面泵压及一个完整的喷射钻井井底钻具组合可以磨铣水泥和喷射钻进大多数油气产层。该系统改进之处包括用于分离流体中氮气的旋转分离器和利用分离后的水来增加射流工具水力压力的井下增压器。增压器可以通过气锚对两相流产生作用,从两相流中分离出来的气可以为增压器提供动力,经过增压器增压后的高压水供给射流喷嘴,原理见图4。双通道旋转射流工具使射流周围充满氮气,形成气体保护射流,增加喷射距离。

图4 双作用增压泵工作原理示意图

地面水垢磨铣实验结果表明,使用该系统在不同压差和进给速度下磨铣40 cm的厚水垢,平均磨铣速度为0.6 m/min。实验井内的水泥磨铣实验结果表明,该系统能够有效磨铣水泥,磨铣速度最高达0.2 m/min,但喷嘴容易被堵塞,增压器也存在泄漏问题。

1.2.2 国内研究进展

1.2.2.1 旁通式井下增压器

国内井下增压器研究起步较晚,中石油勘探开发研究院于1994年首先开展井下增压器研究,第1代全尺寸样机于1996年底研制成功,并开展室内实验,输出压力高达150 MPa,增压器工作时间超过100 h,但没能达到现场应用条件。随后研究改进,新样机单级增压比高达13∶1;当增压失效时,仍可按常规钻井方式继续进行钻进。第2代全尺寸样机进行了超高压室内实验,并于2002年在中原油田900 m深试验井完成了可靠性试验测试,取得了令人满意的工作寿命。

经再一次改进后的样机于2004年11月在中原油田文407井和胡129井进行了现场试验,工具总的工作寿命达到了41 h[9],现正在制造第3代工业试验机。

1.2.2.2 螺杆式井下增压器

中国石油大学(华东)徐依吉[10]等设计了以螺杆泵为动力的井下增压器,将螺杆泵的旋转运动转换为柱塞的往复运动从而实现对井下增压(图5)。

增压装置分为动力单元、动力转换单元和增压单元3个功能单元。动力单元核心部件是螺杆钻具,螺杆马达将钻井液水力能量以扭矩形式输出,经过动力轴,再经过动力转换体的运动转换,将动力轴轴线方向的旋转运动转换为沿动力转换体轴向的往复运动,带动柱塞做往复运动,从而实现对部分钻井液增压的目的。

图5 离心式井下增压装置结构示意图

该增压器能将部分钻井液的压力增至60~80 MPa,输出0.8~1.0 L/s高压钻井液,从而有效地提高钻井速度。该增压器流道相对简单、密封较好,增压器寿命也有所提高,但尚未开展现场试验。

1.2.2.3 分隔式井下增压器

2001年艾池等运用流体液压传递原理,设计了分隔式井下增压器[11]。2个超高压泵缸体分别置于增压器两端,超高压泵缸体与缸筒之间的环空为动力液隔膜腔室。超高压泵缸前端的增压液腔中的隔膜分隔钻井液和超高压泵缸内的超高压工作液。设计的增压器是对称的。分隔式井下增压器利用隔膜的软活塞特性,以地面泵排出的钻井液为动力推动软活塞,软活塞将能量传递给动力活塞,使其做上下往复运动,从而带动增压活塞做上下往复运动,超高压泵将其中的工作液的压力提高到设计压力。软活塞再将这一压力等效地传给钻井液,获得超高压的钻井液再被引入到钻头上的高压喷嘴,实现高速射流破石;而大部分钻井液则通过增压器的扇形流道经普通喷嘴流出。

1.2.2.4 水力增压式井下增压器

西南石油学院设计了利用环空流体水力能量实现增压的井下增压器[12]。把环空水力能量作为外加激励源,达到自增流量与它激双重作用,进而实现井下增压。

该装置在脉冲射流喷嘴研究的基础上,于腔室靠近上喷嘴处开多个等径圆孔。当具有一定压力流体由上喷嘴进入共振腔后,在上游由于卷吸作用加上环流流体激励作用,小部分流体碰撞后,在振荡腔内上游形成局部负压,环空流体被卷吸到共振腔室,从而实现井下增压。

井下水力增压主要依靠3种作用方式:振荡腔内负压区形成作用、振荡腔内射流卷吸作用以及环空流体压力它激作用。

实验结果表明,通过卷吸作用可增加流量10%~25%;在共振腔室结构参数设置较为合理的情况下,射流最大冲击力比自激振荡提高2倍。

1.2.2.5 离心式井下增压装置

孙伟等[13]提出离心式井下增压装置的设计方案,由动力单元(涡轮动力机)、固液分离单元、增压单元(离心泵)和流道短节单元组成,通过钻井液驱动涡轮动力机旋转,并带动固液分离装置和离心泵高速旋转,使部分钻井液增压,达到提高射流压力和速度的目的。装置结构见图5。

在胜利油田大王庄油田大8-8-1井进行的现场试验表明,离心式井下增压装置可使井底钻井液增压至30 MPa。

1.2.2.6 射流式增压器

中国石油大学(北京)汪志明等[14]在2005年完成了第1代射流式井下增压器设计(图6)。对该装置进行的地面模拟测试和整机试验研究结果表明,增压出口压力的变化与输入排量和节流压降直接关联,且立管压力波动也反映出设计的工具压耗与实际试验压耗相吻合。为适应钻井工艺的要求,必须增大增压比,实现在低节流压降条件下达到高增压出口压力。该试验初步验证了新型射流式井下增压装置设计的可行性,整体设计指标达到了预期要求。

图6 射流式井下增压装置结构

第1代增压器样机研制成功并进行室内实验后,在中原油田马79井及白66井进行了现场试验。结果表明,使用减振增压装置井段比未使用该装置的邻井相同井段钻速提高了124%,现在已经改进研制了第2代增压器。

1.2.2.7 钻柱减振增压器

管志川等利用钻进过程中钻柱振动作为能量来源研制了1种新型井下增压器。该装置利用钻柱纵向振动带动柱塞泵柱塞上下往复运动,将钻井过程中振动这种有害运动转化为有利的柱塞的往复运动,从而对钻井液压缩实现井下增压,装置集钻柱减振和钻井液增压功能于一体**魏文忠.底部钻柱振动特性及减振增压装置设计研究[D].东营:中国石油大学(华东),2007:67-80.。

小部分常规钻井液从钻柱流入减振增压装置,经过柱塞往复运动增压使之成为压力高达95~120 MPa左右的高压流体,经过钻头高压喷嘴喷出,实现超高压射流钻井。2007年在胜利油田桩古10-58井中生界地层进行了首次井下试验,机械钻速提高了8.25倍。2010年在胜利油田罗69井东营组—沙四段地层进行了第2次现场试验,平均机械钻速提高1.86倍。

2 超高压水射流辅助破岩机理

超高压喷射一般指压力在100 MPa以上,借助射流冲击原理实现对岩石的压缩切割破碎。冲击与微裂缝扩展是其主要破碎机制。目前,国内外学者对水射流破岩机理方面仍存在分歧,提出了不同观点,比较常见的观点主要包括:准静态弹性破碎理论、应力波破碎理论、气蚀(空化)破碎理论、水射流脉冲负荷引起疲劳破坏理论、水楔破碎理论、裂纹扩展破碎理论和损伤破碎理论等。比较公认的高压水射流破岩机理有冲蚀破碎、水楔胀裂和双作用破碎。

2.1 冲蚀破碎机理

1978年,美国Hashish指出在碰撞区内当高压水射流的压力大于材料的极限强度时即能穿透该材料进行破碎。1983年,Tutluoglu等研究了竖直布置在刀具前沿的超前水射流,认为水射流破碎刀尖附近处压实域的去除是由于切削力降低所致,而切削力降低是因为刀尖旁受压岩石被水射流冲蚀所致。文献[15]认为,水射流破碎岩石是利用岩石的可渗透性,利用液压力将颗粒从岩体进行剥离,从而进行冲蚀破碎。Field和Ronzer研究了水射流冲蚀效应,指出水射流高速喷射产生的压力波的冲击作用是对岩石等脆性物体产生破坏的主要作用。

2.2 水楔胀裂机理

文献[16]在靠近刀头前岩样进行射流冲击研究发现,当射流压力大于50 MPa时,刀头以较小的作用力在岩样上产生裂纹,而水射流作用力射入裂纹并使之扩展,从而降低切削破碎力进而破岩。文献[17]开展了高压水射流破岩试验,认为裂纹产生和扩展是岩石破碎的主要原因。试验表明,通过机械刀具产生裂纹,而水射流通过液压水楔胀裂作用进行破岩。段雄等采用非线性动力系统理论对水射流破岩过程进行了分析,认为使切削力减小是水楔作用的结果。水楔胀裂机理观点实际上是认为水射流辅助破碎岩石类似于液压压裂过程[16-18]。

2.3 双作用破碎机理

2.3.1 冲蚀破碎-水楔胀裂机理

Kolle等开展了超高压射流辅助牙轮钻头的室内破岩实验,认为超高压射流强化清洗作用和水楔扩展裂缝作用是提高破岩效率的最主要机理,同时认为切口具有解除岩石束缚的作用,以便于吃入裂缝的牙轮钻头牙齿扩展到切缝,提高破岩效率。

2.3.2 拉伸-水楔破岩机理

拉伸-水楔破岩机理把水射流冲击力等效为作用于岩石平面上的集中力。当拉应力与剪应力分别大于岩石的抗拉载荷和抗剪载荷时,岩石会产生裂缝,进而水射流进入裂缝通过液压水楔胀裂作用破碎岩石,形成圆柱状冲击坑或漏斗坑[19]。但该理论只对射流冲击破岩时应力场进行了定性分析,未详细定量分析其规律,也未论述射流冲击作用下裂缝产生位置及扩展方向。

2.3.3 密实核-劈拉破岩机理

密实核-劈拉破岩机理模型运用赫兹接触理论将脉冲水射流冲击力等效为具有一定速度的刚体作用于岩石半无限弹性体上,当拉应力与剪应力分别大于岩石的抗拉载荷和抗剪载荷时,岩石会产生裂缝。随着水射流持续冲击或冲击压力增加,裂缝扩展并汇接到冲击接触面,形成球形密实核,当密实核能量储藏到一定程度后,能量膨胀释放,对岩石产生切向拉应力,当其拉应力超过岩石抗拉载荷,岩石产生径向裂隙。此时处于高压状态的密实核,核中岩粉将以粉流形式楔入径向裂隙,并沿最小阻力方向劈开岩石,从而实现岩石破碎[19]。此理论忽略射流与岩石相互耦合,以及岩石动态和静态力学差异性,因而该理论较为粗糙。

2.3.4 水力切割-冲击破碎机理

试验表明[3,20],岩石抗内压和抗张强度小于其抗外压强度,因此当水力压力大于岩石的开裂压力时,在水力作用下岩石发生水力压裂和水力破碎。同时试验表明,在100~200 MPa压力下,水力破岩主要以水力切割为主,实现水力切割破碎。超高压水射流切割试验表明,超高压射流作用机理为水力切割和高频点流的冲击破碎。

2.3.5 应力波作用-射流准静态压力

通过对高压水射流破岩钻孔的试验结果、岩石内孔隙流体的运动规律以及水射流破岩过程中的能量分布变化趋势进行分析,对高压水射流破岩钻孔过程进行系统的研究。结果表明[21],高压水射流破岩钻孔分为2个过程:初期以应力波作用为主,对岩石主体进行损伤破坏;后期以射流准静态压力作用为主,对岩石已产生的微裂缝等损伤利用射流的准静态压力使之扩展,并汇聚形成宏观破坏,从而扩大岩石孔眼直径。此理论认为射流和岩石界面耦合相互作用,射流冲击力在岩石内部产生引力波,加上射流准静态压力共同作用对岩石进行破碎,其中应力波作用占主导地位。

2.3.6 拉伸-剪切破坏机理

20世纪80年代中期,石油大学对超高压射流的动力学特性和切割破岩机理进行了较系统的实验和数值模拟研究。数模分析结果表明,超高压水射流破碎岩石机理主要有2种:一是拉伸破坏,以脆性穿透岩石晶粒断裂为主,水压作用也有助于裂纹延伸,从而剥落岩块;二是剪切破坏,主要是脆性剪切错动,形成切槽,作用机理类似于切割破碎。

2.4 水力切割理论等其他机理模型

关于水力切割理论方面,目前比较认可的有Crow模型和Rehbinder模型。

Crow切割理论模型对岩石晶粒大小、渗透率、孔隙度、剪切应力、内摩擦系数和库仑摩擦系数等各种因素影响都进行了分析,对岩石特性考虑比较全面,而这些系数的确定需要通过理论分析和试验研究相结合[22]。其机理模型理论推导假设前提为射流与岩石颗粒之间存在气蚀现象。

Rehbinder切割理论模型假设岩石具有可渗透性,水射流可以穿透岩石晶粒空隙,使岩石受到液体内部压力,当内部静水压力大于岩石晶粒间内聚力时,岩石破裂脱落。理论和试验结果表明,切割槽深是射流直径、射流压力与破岩门限压力比值、冲击时间和岩石渗透率的函数[23]。其中最主要因素为岩石的冲蚀阻抗与岩石渗透率之间关系。

3 存在问题分析

虽然国内外针对超高压射流和井下增压装置应用于钻井技术已经做了很多研究,并取得了一定的应用成果,但是也存在一些问题,归纳起来主要表现在以下几个方面。

(1)近年来国内外井下增压器的研究较多,也有一定的发展,但都处于试验阶段,没有得到广泛的应用,井下增压器在井下的使用寿命太短限制了其应用。

(2)井下增压器的水力参数优选、动密封技术、钻头水动力学特性等方面尚需全面综合研究。

(3)由文献调研可知,超高压射流钻井能提高机械钻速,其破岩机理虽研究较多,也提出各种破岩机理理论,但对其破岩机理仍缺乏清晰明确的认识,有待于进一步的研究。目前关于岩石破碎的研究主要停留在静态或准静态上面,未充分考虑破岩过程动态影响,也未充分考虑钻深井过程中所遇到的高围压影响,故前人对钻井过程中破岩机理的研究还存在局限性。

(4)井下增压超高压射流钻井技术另一个重要硬件是超高压射流钻头,这方面也有许多的研究,但喷嘴大小、布置位置等还有待进一步的研究。

4 结论与建议

(1)国内外通过多年研究,在井下增压技术、增压机理和增压器设备方面研究已取得较多研究成果,但井下增压器寿命问题一直未突破,需要研制1种能在井下可靠工作,寿命满足钻井需要的井下增压器,其重点和难点是换向机构、高压密封等关键部件。

(2)前人对超高压射流破岩机理有较多研究,但主要局限在静态或准静态方面,下一步研究需从动态角度和流固耦合方面加强对岩石破碎过程的系统分析,提高对超高压射流破岩机理的认识。

(3)深井、超深井钻进过程中破岩由于井底压力较大,与地面常规破岩试验机理有很大不同,要充分考虑高围压对破岩机理和破岩效率影响。

(4)加强射流作用下井底岩石应力场研究,以深化破岩机理研究,特别是室内实验研究:逐点测量井底岩石内部孔隙压力和骨架应力,并通过改变井底压差和三向地应力差值进行更具体的定量化研究。

(5)需对水力与机械联合作用在超高压射流破岩机理中的作用进行研究,针对机械载荷和射流载荷共同作用时的井底应力场进行数值模拟研究,建立更加完善的超高压破岩模型,为实际钻井条件下破岩机理研究提供理论基础。

(6)超高压射流钻头是实现超高压射流的重要部件,需在井底流场模拟和喷嘴试验基础上对其进一步筛选优化,特别是喷嘴大小、布置位置等参数。

(7)井下增压器将常规机械破岩钻井方式转化为高压超高压射流喷射钻井方式,并且安全可靠,相对其他提高钻速方式,经济性也较好,代表了目前超高压射流钻井方式研究的发展趋势。

[1]李根生,沈忠厚.充分利用水力能量提高深井钻井速度[J].石油钻探技术,2002,30(6):1-3.

[2]Maurer W C,Heilhecke J K,Love W W.High pressure drilling[J].Journal of Petroleum Technology,1973,25 (7):960-964.

[3]张绍槐.喷射钻井理论与计算[M].北京:石油工业出版社,1986:8-10.

[4]Kolle J J,Otta R,Stang D L.Laboratory and testing of an ultra-high pressue,jet-assisted drilling system[C].SPE22000,1991:847-856.

[5]Veenhuizen S D.Development and testing of a downhole pump for jet-assist drilling[C].Natural Gas RD&D Contractors Review Meeting,1995:4-6.

[6]Veenhuizen S D,Stang D L,Kelley D P,et al.Development and testing of downhole pump for high-pressure jet-assist drilling[C].SPE38581,1997:1-4.

[7]Cohen J H,Deskins G.High-pressure jet kerf drilling shows significant potential to increase ROP[C].SPE96557,2005:2-8.

[8]Kolle J J,Theimer K,Theimer A,et al.Development of a downhole separator and intensifier for coiled tubing jetting[J].Journal of Canadian Petroleum Technology,2008,47 (12):61-69.

[9]成海,王甲昌,杨本灵.国内外井底增压喷射钻井技术研究现状[J].石油矿场机械,2008,37(6):34-38.

[10]徐依吉,周长李,祈万军,等.一种新型井下增压器的设计[J].机床与液压,2010,38(8):61-64.

[11]艾池,周荣星,王志祥,等.分隔式井下增压器的整体结构设计[J].大庆石油学院学报,2001,25(1):89-91.

[12]王希勇,熊继有,孙文涛,等.新型水力增压实验研究[J].西南石油学院学报,2002,24(3):71-73.

[13]孙伟,孙峰,赵崇镇,等.离心式井下增压装置的系统设计[J].石油机械,2006,34(3):36-38.

[14]汪志明,薛亮,邹和均,等.活塞式井下增压器设计理论研究[J].石油机械,2007,35(11):17-19.

[15]辛承梁.高压水射流冲蚀模型及分析[J].高压水射流,1987,31(4):1-2.

[16]Hood M.A review of water jet-assisted rock cutting[J].Journal of Engineering for Industry,1992,21(4): 18~24.

[17]程大中.高压水射流与机械刀具结合破岩初步试验总结[J].高压水射流,1982,17(2):1-13.

[18]田和金,李璗,王爱华,等.岩石动力学试验及其在油田开发中的应用[J].岩石力学与工程学报,2000,l9 (增刊):889-894.

[19]徐小荷,余静.岩石破碎学[M].北京:煤炭工业出版社,1984:227-229,250-255.

[20]白穆民,唐建冬.超高压水射流技术及其应用[J].新技术新工艺,1995:21(3)28-30.

[21]王瑞和,倪红坚.高压水射流破岩钻孔过程的理论研究[J].石油大学学报:自然科学版,2003,27(4):44-47.

[22]Crow S C.A theory of hydraulic rock cutting[J].International Journal of Rock Mechanics and Mining Science,1973,10(6):567-584.

[23]Rehbinder G.Some aspects of the mechanism of erosion of rock with a high speed water jet[C].3rd International Symposium on Jet Cutting Technology,Chicago,1976:1-7.

Research progress on ultra-high pressure jet drilling by down-hole pressure boost

DOU Liang-bin,SHEN Zhong-hou,LI Gen-sheng,FU Jia-sheng,WANG Hai-zhu

(State Key Laboratory of Petroleum Resources and Prospecting,China University of Petroleum,Beijing 102249,China)

Oil and gas exploration and development is gradually shifting from shallow to deep formations,while the drilling of deep and ultra-deep wells confronts with problems of slow drilling rate and high cost.Research and experiment indicate that ultra-high pressure jet drilling is an effective technology to improve drilling rate for deep and ultra-deep wells,and down-hole booster is the key equipment for realizing ultra-high pressure water jet.Investigation of domestic and foreign literatures has revealed down-hole booster technique and pressure boosting mechanism,as well as the research progress in ultra-high pressure water jet assisted rock breaking mechanism;points out the disadvantages of previous researches,and suggests the direction of further research.

deep well drilling;down-hole booster;ultra-high pressure water jet;rock breaking mechanism;research progress; existing problem

TE21;TE248

A

1006-6535(2012)03-0001-07

10.3969/j.issn.1006-6535.2012.03.001

20111109;改回日期:20120220

国家“973”重点基础研究发展规划项目“深井复杂地层安全高效钻井基础研究”(2010CB226700)

窦亮彬(1986-),男,2008年毕业于中国石油大学(华东)石油工程专业,现为中国石油大学(北京)油气井工程专业在读博士研究生,研究方向为油气井流体力学与工程。

编辑刘兆芝