发动机缸盖总成气门密封性检测研究

2011-12-21孙爱民赖智宇丁雪婷

孙爱民,赖智宇,丁雪婷

(上汽通用五菱汽车股份有限公司 发动机制造部,广西 柳州545007)

近年来,随着发动机技术的不断完善和发展,发动机制造技术和工艺发生了很大的变化,其制造品质直接影响产品性能水平和可靠性。随着发动机趋于轻量化、结构简单化、性能优质化,发动机技术向着减小总质量、降低油耗、降低排放,提高效率和可靠性等方向发展,上汽通用五菱汽车股份有限公司的四冲程发动机采用气门式配气机构,其功能是按照发动机的工作顺序和工作循环的要求,定时开启和关闭各缸的进、排气门,靠吸进空气和油料混合后,进入发动机气缸内燃烧爆炸来产生动力,然后再排出燃烧过的废气。

气门是发动机配气机构中的执行零件,是保证发动机动力性能、可靠性与耐久性的重要零件,其最基本的功能,是按照工作过程的需要打开或关闭,以保证气缸内吸入新气,并把燃烧做功后的废气从气缸排出。这就要求气门在关闭时有很好的密封性能。密封性能的好坏,会直接影响发动机动力性能的优劣,甚至会影响发动机的可靠性。

1 气门密封的基本理论

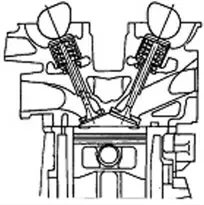

图1 顶置气门式配气结构

气门式配气机构由气门组和气门传动组两部分组成,每组的零件组成则与气门的位置、凸轮轴的位置和气门驱动形式等相关。上汽通用五菱公司发动机采用顶置气门,即进、排气门置于气缸盖内,倒挂在气缸顶上(图1)。

1.1 气门构造及密封原理

气门由头部和杆部组成,气门根据其气门顶面可分为平顶、凹顶和凸顶等形状。目前使用的多数为平顶气门,平顶气门结构简单,制造方便,吸热面积小,质量小,可同时应用于进、排气门;气门杆呈圆柱形,在气门导管中不断往复运动。其表面须经过热处理和磨光,以保证与气门导管的配合精度和耐磨性;为了尽可能提高发动机转速,以达到高的升功率要求,合理增大气门直径及采用多气门结构,是提高发动机充气效率的重要措施,B系统发动机采用16气门设计。

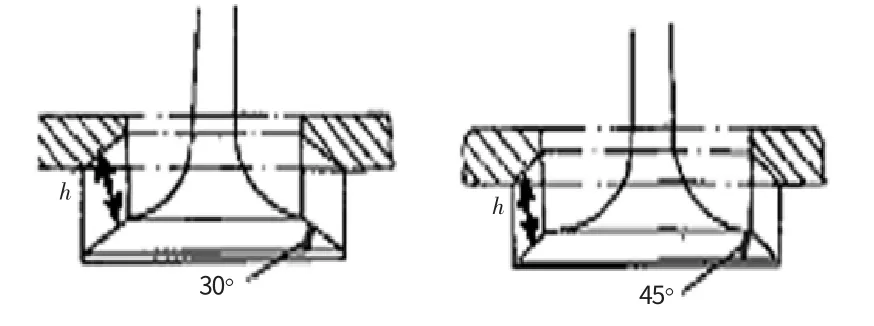

气门与气门座或气门座圈之间靠锥面密封。气门锥面与气门顶面之间的夹角,称为气门锥角。进、排气门的气门锥角一般为45°,只有少数发动机的进气门锥角为30°。气门通过断面的大小取决于h(图2)。

图2 气门锥角

进气门锥角较小时,气门通过断面较大,进气阻力较小,可以增加进气量。但是,气门锥角小,其气门头部边缘较薄,刚度较差,容易变形,致使气门与气门座圈之间的密封性变差。较大的锥角,可提高气门头部边缘的刚度,气门落座时有较好的自动对中作用,与气门座圈有较大的接触压力等,这些都有利于气门与气门座圈之间的密封和传热,并有利于挤掉密封锥面上的积碳。

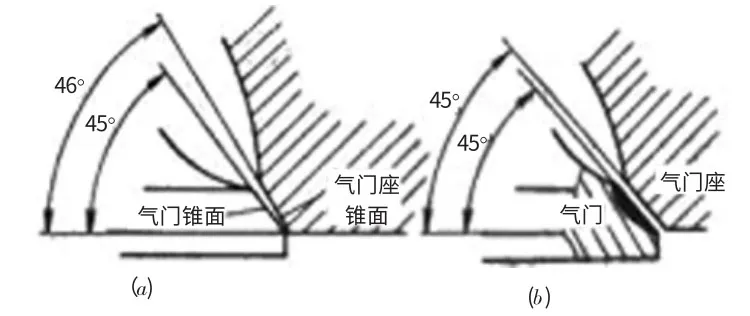

1.2 气门与气门座圈配合原理

缸盖上与气门锥面相贴合的部位,称为气门座。气门座因温度很高,需要承受频率极高的冲击载荷,容易磨损,所以大多数铝制和铸铁缸盖多采用镶嵌有合金铸铁或奥氏体钢制成的气门座圈,可以延长缸盖的使用寿命。气门座圈的锥角与气门锥角需相适应,一般气门锥角比气门座圈的锥角要小,这样有助于增加密封锥面的接触压力,加速磨合,而且可以切断和挤出两者之间的积垢,保持锥面密封性良好。如果气门锥面、气门座圈经过热处理后具有良好的耐磨性和密封性,气门与气门座圈可以采用相同的锥角(图3)。

图3 气门与气门座锥角

2 缸盖总成气密性检测原理

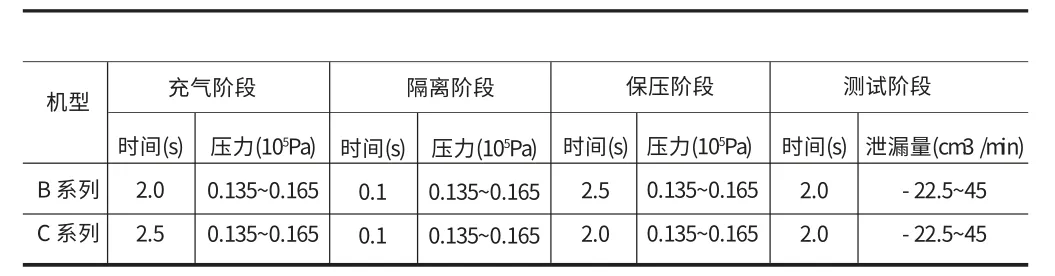

受检对象为装配分装完成后的缸盖总成。进、排气门与气门座圈配合,火花塞安装并拧紧至缸盖火花塞孔,缸盖进、排气侧封堵后,形成缸盖总成密闭的气道空间。检测前根据各产品设计要求及历史生产数据,规定了缸盖总成火花塞拧紧的扭矩,以及当座圈与合格气门配合并通过额定压力的压缩空气后的泄漏率。因泄露率是缸盖总成装配各种零件共同作用的结果,能综合反映其制造品质和装配效果。当装配好的缸盖进入测试工位后,自动封堵设备将缸盖进、排气进行封堵,并由进排气侧进行充气,经过充气、隔离、保压及测试这4个阶段,通过对测试压力及泄漏量的监控,检测缸盖总成泄漏情况。目前,公司B系列及C系列测试压力及泄漏量分别为:0.15×105Pa,50 cm3/min,测试程序如表1。

表1 缸盖总成泄露测试B&C程序对比表

3 缸盖总成泄漏测试失效分析

3.1 工艺分析

缸盖总成即完成气门油封、进排气门、气门座圈、气门弹簧及锁夹等零件装配的总成件,装配工艺如下:

(1)火花塞安装并拧紧,控制火花塞扭矩满足燃烧室密封要求;

(2)气门油封压装至气门导管外;

(3)安装进、排气门至气门导管内;

(4)安装气门弹簧、座圈、锁夹压装至进排气门导杆;

(5)气门拍打;

(6)泄漏测试。

为确保安装完成的缸盖总成气门运动顺畅,使用气缸趋动压头分别对进排气门进行拍打一定的次数,此过程即为装配工艺中的“气门拍打”,在此过程中使进、排气门在导管内充分运动,拍打结束后,依靠气门弹簧回复力使进、排气门闭合,形成密封空间。为检测缸盖总成的气密性,将对缸盖总成进行“泄漏测试”,泄漏测试按先后顺序分别对一、二、三、四个缸进行测试,以最终泄漏量评定缸盖的气密性。

3.2 泄漏潜在原因分析

泄漏测试工位反馈的泄漏结果来看,缸盖总成泄漏的主要原因,为气门关闭后与气门座圈的配合状态密封不严。根据实际生产数据,缸盖总成泄漏的潜在原因包含以下几个方面:

(1)气门与气门座圈之间掺杂有铝屑;

(2)放成品缸盖托盘隔衬被划伤后形成的黑色杂质;

(3)气门缺陷;

(4)员工手套毛屑等。

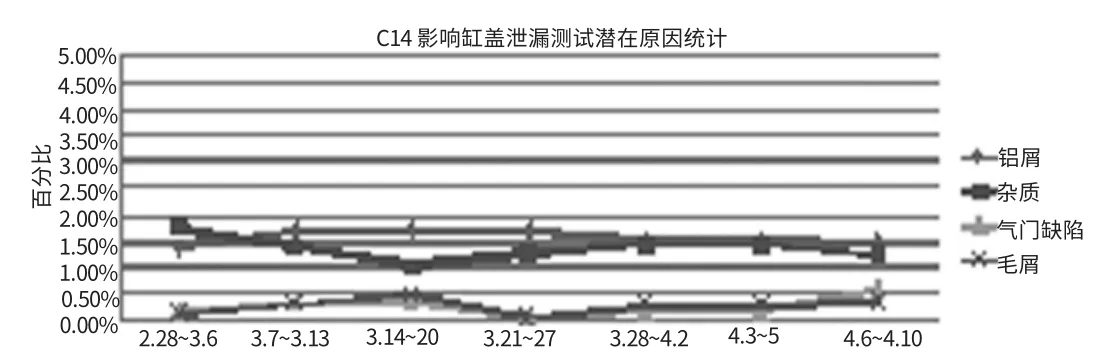

按照生产数据统计,我们提取了今年2~4月份缸盖总成泄漏的样本容量(图4)。

图4 C14影响缸盖泄露测试潜在原因统计

从图4可发现影响缸盖泄漏测试的主要原因集中在前两项:铝屑和杂质。究其原因:

一是气门与座圈间有铝屑,导致气门关闭不严而造成泄漏;

二是缸盖总成需经过拍打气门工位进行气门运动,此过程将导致部分缸盖内容铝屑由于振动而掉落,附着在气门及座圈间,导致气门关闭不严,造成泄漏,此泄漏原因占很大的比例。

3.3 泄漏测试采取的工程措施

针对铝屑、杂质造成的泄漏,公司在气门拍打工位增加了吹气装置,进、排气侧增加封堵及吹气头,分别伸入缸盖进、排气道,拍打气门同时进行吹气,将进、排气道内的细小铝屑及杂质吹出,避免气门及座圈配合不严而造成泄漏。气门拍打工位采用的吹气装置如图5。

图5 缸盖泄露测试吹气装置

工作原理分析:

(1)缸盖进气门拍打工位,读取缸盖机型信息,吹气装置自动变位;

(2)顶起缸盖托盘,进排气封堵板分别密封缸盖进排气侧,吹气头分别伸入缸盖进排气道;

(3)气门拍打程序启动,同时吹气头进行充气,将气门拍打过程中掉落及缸盖气道内残留的细小铝屑充分吹出;

(4)当气门拍打固定次数后,停止拍打及充气,气门关闭时,确保气门及座圈完全密封,未残留铝屑导致泄漏。

3.4 效果验证

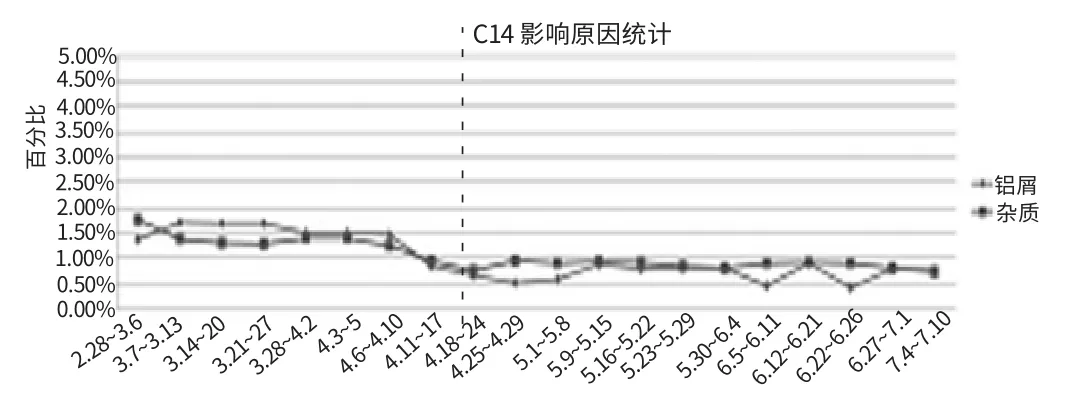

图6为公司在气门拍打工位增加吹气装置的前后数据对比,增加此吹气装置后,因铝屑而造成的泄漏比例大幅度下降。

图6 C14影响缸盖泄露测试增加吹气装置后数据对比统计

4 结束语

发动机缸盖泄漏,直接影响发动机的经济性和动力性,会导致发动机启动困难,功率下降,燃烧不完全,积炭严重,甚至引起个别汽缸不工作。除缸盖装配级零部件间配合状态外,机加工缸盖座圈密封面的锥角误差、锥面形状误差和气门密封锥面相对缸盖气门导杆孔的位置误差,同样影响密封性能。只有确保缸盖总成的密封性,才能保证发动机的整体性能。

[1]金盛芳.气门及气门座的材料和热处理[J].拖拉机与农用运输车,1980,(6):3-4.

[2]陈家瑞.汽车构造[M].北京:机械工业出版社,2009.

[4]汤鹤天.内燃机气门简介[J].内燃机配件,1980,(1):88-89.

[5]朱浩森,邹萍玲.气门生产中锥面棱圆度的控制[J].内燃机配件,1981,(4):68-69.