反应等离子熔覆复合材料涂层的耐磨性研究*

2011-12-12刘均波王立梅黄宝歆

刘均波,王立梅,黄宝歆

(潍坊学院,山东 潍坊 261061)

反应等离子熔覆复合材料涂层的耐磨性研究*

刘均波,王立梅,黄宝歆

(潍坊学院,山东 潍坊 261061)

以Fe-Cr-C合金粉末为原料,采用反应等离子熔覆技术,在45号钢表面制得以原位生成初生相(Cr,Fe)7C3为增强相的新型陶瓷复合材料涂层。利用SEM、XRD、EDS和显微硬度计等分析了涂层的显微组织和硬度,分别在室温干滑动磨损及高温滑动磨损条件下测试了涂层的耐磨性,并讨论了其磨损机理。结果表明,涂层组织包括(Cr,Fe)7C3增强相和γ-Fe固溶体与少量(Cr,Fe)7C3构成的共晶;该涂层在室温干滑动磨损和高温滑动磨损条件下均具有优异的耐磨性。

反应等离子熔覆;复合材料涂层;Fe-Cr-C;耐磨性

反应涂层技术是自蔓延高温合成技术与传统表面涂层技术相结合,利用传统表面涂层技术提供热量,引燃预先布在基体表面的反应物料,诱发局部化学反应后,利用化学反应自身放热,使反应持续进行,通过反应形成涂层材料的一种新技术[1]。反应熔覆技术是在激光或等离子等高能量束熔覆过程中通过元素或化合物间的化学反应“原位合成”金属陶瓷等涂层的一种新型涂层技术。近年来,反应熔覆技术受到了国内外的普遍关注[2]。利用该技术可在5Cr Mn Mo钢表面制备出TiC/Ni、TiC/Ti、TiC-TiB2/Ni基金属陶瓷涂层[3-4]。

熔覆技术是指采用激光束、电子束或离子束等高能束在选定工件表面熔覆一层特殊性能的材料,以改善其表面性能的工艺[5]。等离子束作为一种高能束流,长期以来一直用作切割、焊接、喷涂等常规工艺的热源。随着同步送粉技术的发展及等离子炬结构的不断改进,等离子熔敷技术已日趋成熟并表现出良好的发展态势[6-7],等离子熔覆技术与激光熔覆技术相比较,具有能量转换效率高、设备投资小、操作维修简便等特点[8]。

本文以廉价的Fe-Cr-C合金粉末为原料利用反应等离子熔覆技术在45号钢表面制备了以原位生成初生相(Cr,Fe)7C3为增强相、以γ-Fe固溶体与少量(Cr,Fe)7C3构成的共晶为基体的新型陶瓷复合材料涂层。通过SEM、XRD、EDS和显微硬度计等分析了涂层的显微组织和硬度;在室温干滑动磨损及400℃-600℃高温滑动磨损条件下评价了耐磨性能,并对其磨损机理进行了探讨。

1 试验材料及方法

反应等离子熔覆基材为45号钢,试样尺寸为50 mm×20 mm×10 mm。试验采用Fe-Cr-C合金粉末为原料,其粒度为-200~+300目左右。熔覆设备采用DRF-1型全自动反应等离子熔覆机床。反应等离子熔覆工艺参数为:工作电流300 A,工作电压45 V,选用氩气为工作气,工作气流量1.5 L·min-1。熔覆过程中,采用专用送粉器进行同步送粉。用JSM-5800型扫描电子显微镜观察显微组织;采用日本理学Dmax-2200pc旋转阳极X射线衍射仪并结合S-530型LinkISIS能谱仪进行物相鉴定;在MH-6型半自动显微硬度计上进行显微硬度测量,载荷为200 g,加载保持时间为10 s。室温干滑动磨损试验在MXP-2000型摩擦磨损试验机上进行;选取硬度为HV798的淬火+低温回火处理的GCr15钢环作为对磨环,被测试样为45号钢和反应等离子熔覆(Cr,Fe)7C3金属陶瓷复合材料涂层试样,载荷100 N,相对滑动速度0.5652 m·s-1,磨损滑动行程2034 m。室温干滑动磨损试验和高温滑动磨损试验均选取45号钢作为标样。为满足试验机对试样尺寸的要求,将标样和反应等离子熔覆(Cr,Fe)7C3/γ-Fe金属陶瓷复合材料涂层试样均用电火花切割成尺寸为6 mm×6 mm×7 mm的矩形块,作为磨损上试样,以试样的6 mm ×6 mm表面作为磨损面;下试样为圆盘状,选取具有较高的高温硬度及优良的抗氧化性能的镍基高温合金GH22(室温硬度HV500)作为盘形下试样。载荷10 kg,相对滑动速度0.15 m·s-1,滑动距离508 m。利用精度为0.1 mg的Startorius BS 110s型电子天平称重发生高温磨损前后试样的重量,并计算出磨损失重,试验结果均取三个试样的平均值。

2 试验结果与讨论

2.1 复合材料涂层的显微组织

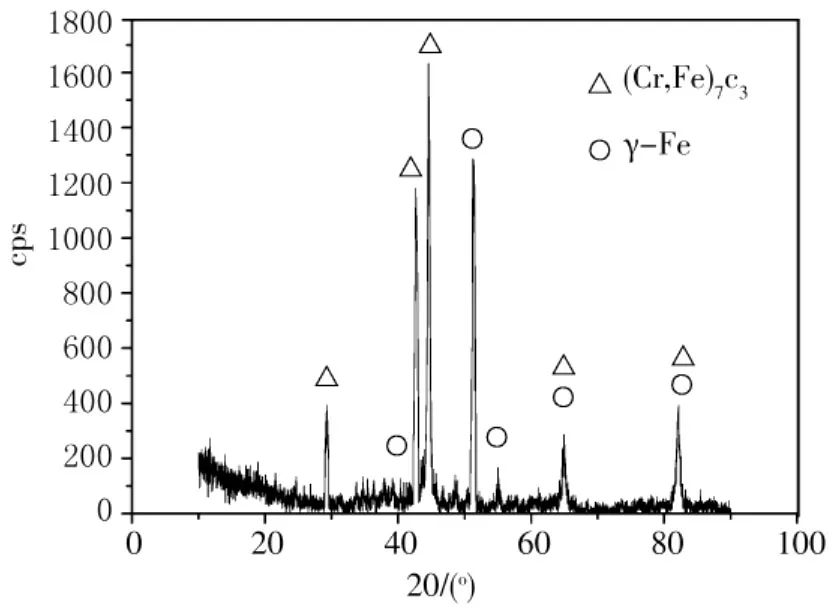

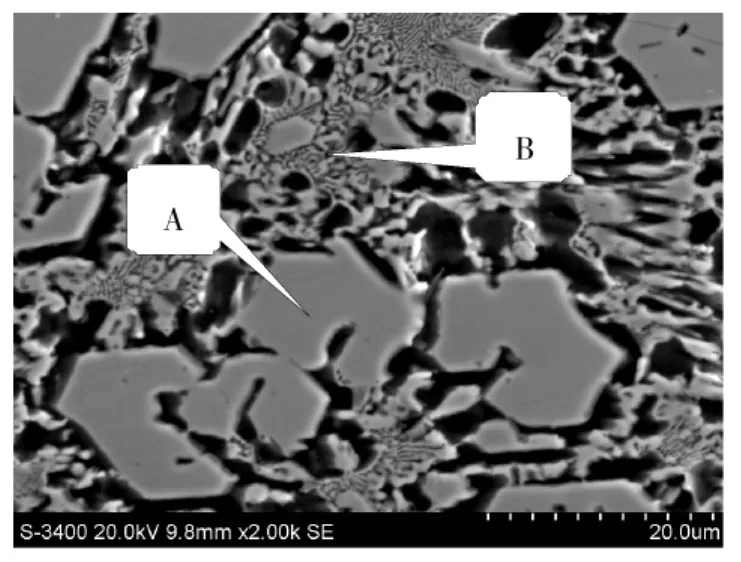

图1为反应等离子熔覆(Cr,Fe)7C3/γ-Fe金属陶瓷复合材料涂层X射线衍射结果,可见,涂层的主要组成相为(Cr,Fe)7C3及γ-Fe固溶体。图2为涂层显微组织的SEM照片,可明显看出,涂层组织均匀细小,无显微孔洞及裂纹,涂层显微组织结构为黑色块状初生相均匀分布于均匀细小的灰白色共晶基体上。由X射线衍射分析并结合能谱分析结果表明,共晶碳化物(Cr,Fe)7C3呈现菊花瓣状分布,彼此被基体组织隔离。共晶基体中体积分数较高的灰白色长条状组织为γ-Fe固溶体,EDS分析结果表明γ-Fe固溶体中固溶有大量Cr,共晶基体中长条组织之间的黑色不规则粒状组织为共晶(Cr,Fe)7C3。可见,反应等离子熔覆(Cr,Fe)7C3/γ-Fe金属陶瓷复合材料涂层为以原位生成初生相(Cr,Fe)7C3为增强相、以γ-Fe固溶体与少量(Cr,Fe)7C3构成的共晶为基体的复合材料涂层。

图1 反应等离子熔覆复合涂层X射线衍射图谱

图2 复合材料涂层显微组织SEM照片

2.2 复合材料涂层的硬度分布

图3为45号钢表面反应等离子熔覆复合材料涂层的显微硬度分布曲线。可见,由表层到基体,涂层显微硬度梯度分布合理。表层硬度较高,平均约HV980,这是由于表层初生增强相(Cr,Fe)7C3的含量较高,而(Cr,Fe)7C3是密排六方点阵结构,具有较高的显微硬度(约HV1300左右[9-10]);靠近结合区的部位涂层硬度较低,这是由于该部位初生增强相(Cr,Fe)7C3的含量较低的缘故。由于反应等离子熔覆复合材料涂层具有较高的硬度及合理的硬度梯度,使得涂层具有优异的粘着磨损及磨料磨损抗力。

2.3 反应等离子熔覆复合材料涂层的耐磨性分析

图3 复合材料涂层的显微硬度分布

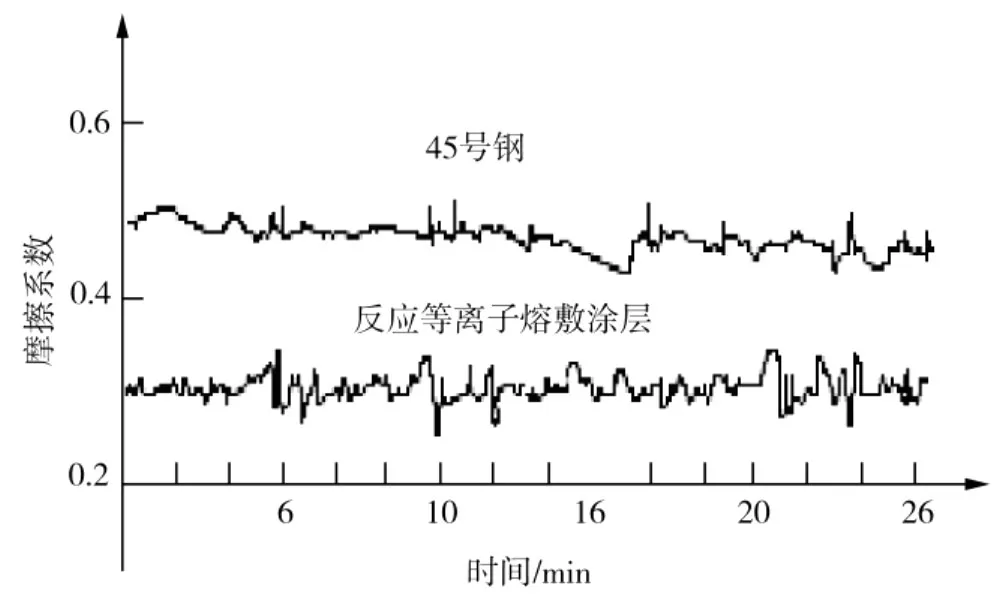

图4为反应等离子熔覆(Cr,Fe)7C3/γ-Fe金属陶瓷复合材料涂层及原始45号钢在室温干滑动磨损试验条件下的摩擦系数随时间的变化曲线。可以看出,涂层的平均摩擦系数大约为0.3,而原始45号钢的平均摩擦系数为0.5左右。涂层的摩擦系数远低于原始45号钢的摩擦系数。由此可以推断,涂层的粘着磨损抗力远大于原始45号钢的粘着磨损抗力,因为在干滑动磨损试验条件下,摩擦系数的大小反映了摩擦面之间产生粘着的程度。室温干滑动磨损试验结果表明,反应等离子熔覆(Cr,Fe)7C3/γ-Fe金属陶瓷复合材料涂层具有优异的耐磨性。

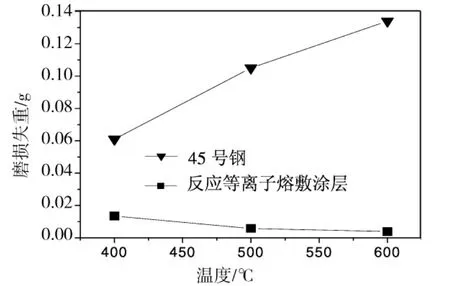

图5为反应等离子熔覆(Cr,Fe)7C3/γ-Fe金属陶瓷复合涂层和45号钢高温滑动磨损失重随试验温度变化的关系。可见,在载荷及磨损滑动行程一定(载荷10kg,相对滑动速度0.15 m·s-1,滑动距离508 m)、试验温度不同的高温滑动磨损试验条件下,反应等离子熔覆(Cr,Fe)7C3/γ-Fe金属陶瓷复合涂层磨损失重很低,且涂层磨损失重随试验温度的升高而逐渐降低;相同试验条件下,45号钢标样磨损失重均较高,且其磨损失重随试验温度升高逐渐增大,因此,以45号钢为标样,反应等离子熔覆(Cr,Fe)7C3/γ-Fe金属陶瓷复合涂层具有较高的相对耐磨性,且涂层的相对耐磨性随试验温度升高而增大,与45号钢相比,在400~600℃温度范围内,试验温度越高,反应等离子熔覆(Cr,Fe)7C3/γ-Fe金属陶瓷复合涂层的耐磨优势越明显。

图4 复合材料涂层及原始45号钢在室温干滑动磨损试验条件下的摩擦系数随时间变化曲线

图5 复合材料涂层高温滑动磨损失重随温度变化的关系

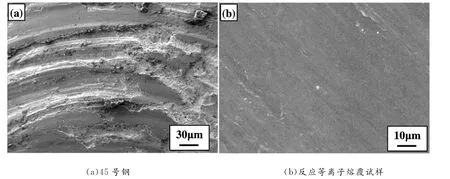

图6 45号钢和等离子熔覆试样高温滑动磨损形貌

图6(a)为45号钢在载荷为5 kg,相对滑动速度为0.15 m·s-1,试验温度为600℃,磨损滑动行程为508m试验条件下的磨损表面SEM形貌。可见,磨损表面布满了既宽又深的犁沟及大块的粘着剥落坑,表明在600℃高温磨损试验条件下,镍基高温合金GH22磨盘表面微凸体对45号钢产生了较严重的犁削和擦伤作用,同时两摩擦面之间产生了严重的粘着磨损。图6(b)为反应等离子熔覆(Cr,Fe)7C3金属陶瓷复合材料涂层在10 kg载荷、600℃温度条件下磨损1h后的磨损表面SEM形貌。与图6(a)相比较可见,反应等离子熔覆(Cr,Fe)7C3金属陶瓷复合材料涂层磨损表面比较光滑,只有轻微的擦划痕,没有明显的粘着磨损痕迹。

2.4 耐磨机理讨论

2.4.1 室温干滑动磨损机理

反应等离子熔覆(Cr,Fe)7C3/γ-Fe金属陶瓷复合材料涂层具备优异抵抗滑动磨损性能。第一,反应等离子熔覆(Cr,Fe)7C3/γ-Fe复合材料涂层中(Cr,Fe)7C3耐磨增强相具有硬度高、耐磨性好的特点,在摩擦过程中起到了抗磨损骨干作用。第二,作为涂层基体的γ-Fe由于在磨损变形过程中产生应力诱发奥氏体相变效应而具有优异的耐磨性,摩擦过程中对耐磨增强相(Cr,Fe)7C3起到了强力支撑作用。第三,反应等离子熔覆(Cr,Fe)7C3/γ-Fe复合材料涂层的主要组成相为(Cr,Fe)7C3和γ-Fe,其结合键除具有金属键外,还有较强的离子键或共价键,其键合性质与45号钢或GCr15钢对磨环的键合性质相差很大,难以与之产生粘着,因而粘着磨损抗力很高。第四,反应等离子熔覆(Cr,Fe)7C3/γ-Fe复合材料涂层组织细小均匀,赋予该涂层以优良的强、韧性配合,使涂层材料在磨损过程中不致产生开裂和剥落等不良现象,因而反应等离子熔覆(Cr,Fe)7C3/γ-Fe金属陶瓷复合材料涂层表现出优异的耐磨性能。

2.4.2 高温滑动磨损机理

材料在高温下的磨损较之常温磨损有较大区别,随着温度的升高,金属晶体中原子的结合力减弱,材料的硬度和强度降低,且无磨损后的加工硬化,塑性流动亦更容易进行,真实接触面积增大,随着温度的改变,主导磨损机制往往会发生改变。

当涂层在高温下与GH22固溶强化镍基高温合金对磨盘摩擦时,在环境温度和摩擦热的双重作用下,GH22固溶强化镍基高温合金对磨盘材料软化,硬度及剪切强度降低,相对于反应等离子熔覆涂层,GH22固溶强化镍基高温合金对磨盘材料硬度较低,高温磨损时与反应等离子熔覆涂层相比相当于软磨料磨损,对磨盘微凸体不但不能有效地压入涂层表面对其实施有效的显微切削,相反,在磨损过程中被大量的涂抹在反应等离子熔覆涂层表面,因此,在反应等离子熔覆(Cr,Fe)7C3/γ-Fe金属陶瓷复合材料涂层磨损表面上看不到明显的犁削沟槽,只有轻微的擦划痕,说明该涂层在高温滑动磨损试验条件下具有良好的磨料磨损抗力;由于反应等离子熔覆涂层键合性质与镍基高温合金对磨盘相差较大,不易与之产生粘着,加之涂层具有较高的高温硬度,在接触应力作用下不易产生变形,所以反应等离子熔覆(Cr,Fe)7C3/γ-Fe金属陶瓷复合材料涂层在高温滑动磨损试验条件下也具有较好的粘着磨损抗力,在磨损表面上观察不到明显的粘着痕迹。

反应等离子熔覆(Cr,Fe)7C3/γ-Fe金属陶瓷复合材料涂层组织中,具有较高高温硬度及优异耐磨性的难熔金属碳化物(Cr,Fe)7C3块状初生相均匀分布于具有优异强韧性配合及良好耐磨性的以(Cr,Fe)7C3和γ-Fe为共晶的基体上,这种独特的组织赋予了该涂层优异的高温耐磨性能。

3 结论

以廉价的Fe-Cr-C合金粉末为原料,利用反应等离子熔覆技术,在45号钢表面制得新型(Cr,Fe)7C3/γ-Fe金属陶瓷复合材料涂层。该涂层组织均匀、致密、无气孔和裂纹,具有较高的显微硬度,在室温和高温滑动磨损条件下均具有优异的摩擦磨损和粘着磨损抗力。

[1]殷声.燃烧合成[M].北京:冶金工业出版社,1999.

[2]孙荣禄,杨贤金.激光熔覆原位合成TiC-TiB2/Ni基金属陶瓷涂层的组织和摩擦磨损性能[J].硅酸盐学报,2003,31(12):1221-1224.

[3]马乃恒,梁工英,苏俊义,等.激光熔覆原位合成TiCp/Al复合材料表层的滑动摩擦磨损性能[J].摩擦学学报,2002,22(4):308-310.

[4]张松,张春华,王茂才,等.TiC/Ti复合材料激光熔覆层的冲击磨粒磨损性能[J].金属学报,2002,38(10):1100-1104.

[5]Aoh J N,Jeng Y R,Chu E L,et al.On the wear behavior of surface clad layers under high temperature[J].Wear,1999,225/229(2):1114/1122.

[6]Liu J B,Wang L M,Li H Q.Reactive plasma cladding of TiC/Fe cermet coating using asphalt as a carbonaceous precursor[J].Applied Surface Science,2009,255(9):4921-4925.

[7]Liu J B,Wang L M.TiC/Fe cermet coating by plasma cladding using asphalt ad a carbonaceous precursor[J].Progress in Natural Science,2008,18(4):447-454.

[8]Frangini S,Masci A,Bartolomeo A D.Cr7C3-based cermet coating deposited on stainless steel by electrospark process:structural characteristics and corrosion behavior[J].Surface and Coatings Technology,2002,149(2/3):279-286.

[9]Storms E K.The Refractory Carbides[M].New York:Academic Press,1967.

[10]Toth L E.Transition Metal Carbides and Nitrides[M].New York:Academic Press,1971.

(责任编辑:肖恩忠)

Study on Wear Properties of Reactive Plasma Clad Ceramal Composite Coating

LIU Jun-bo,WANG Li-mei,HUANG Bao-xin

(Weifang University,Weifang 261061,China)

A neotype in-situ the reinforcing phase(Cr,Fe)7C3ceramal composite coating was fabricated on substrate of a 0.45%C carbon steel using the Fe-Cr-C elemental powder blends by reactive plasma clad process.The microstructure,microhardness of the coating were evaluated by SEM,XRD,EDS and microhardness instrument.Room and high temperature wear properties were evaluated under dry sliding wear test conditions and the wear mechanism was discussed.The results indicated that the reactive plasma clad ceramal composite coating,has a rapidly solidified microstructure consisting of primary(Cr,Fe)7C3and the(Cr,Fe)7C3/γ-Fe eutectics.The coating have excellent wear properties under both room and high temperature sliding wear test conditions.

reactive plasma clad,composite coating,Fe-Cr-C,wear properties

2011-08-16

山东省科学技术发展计划项目(2007GG30003003)

刘均波(1973-),男,山东诸城人,潍坊学院机电工程学院副教授,博士。研究方向:材料表面涂层技术,粉末冶金。

TG174.44 文献标识码:A 文章编号:1671-4288(2011)06-0103-04