制约微弧氧化技术应用开发的几个科学问题

2011-11-24蒋百灵刘东杰

蒋百灵,刘东杰

(西安理工大学 材料科学与工程学院,西安 710048)

制约微弧氧化技术应用开发的几个科学问题

蒋百灵,刘东杰

(西安理工大学 材料科学与工程学院,西安 710048)

针对铝、镁合金微弧氧化技术应用开发中存在的溶质元素作用机理不明、电量消耗与陶瓷层增厚关系机制不清、所得陶瓷层性能尚不能满足苛刻环境下的耐蚀性要求等应用瓶颈,结合已有的试验结果,分析了微弧氧化陶瓷层形成和增厚过程中溶质元素的作用机制,探讨了通过溶液体系增加沉积层阻抗和依据等通量变换原理增大峰值电流两条途径缩短起弧时间以降低电量消耗的可能方法,提出了利用陶瓷层表面均布盲性微孔的形貌特征,制备有机-无机复合涂层的研究思想,以期为铝、镁合金微弧氧化处理的技术进步起到促进作用。

铝、镁合金;微弧氧化;微弧电泳;复合涂层

镁合金的轻质和能量衰减特性已引起加工制造业的广泛关注,但由于其抗连接(电偶)、高温和大气腐蚀性能差,需进行适当的表面防护处理方可用于汽车等交通行业。因此,开发既可满足镁合金制品抗高温腐蚀、连接腐蚀及划伤腐蚀等性能要求,又无环境污染的表面处理工艺技术被视为镁合金开发应用及产业化的技术瓶颈之一。武器装备轻量化是我军国防的战略需要,铝合金传统的表面处理工艺无法满足军装、特别是海军系统铝制武器装备的耐腐性要求;交通行业以铝代钢的发展趋势也要求开发新的表面改性技术以提高铝合金制品抗高温热蚀和耐磨性能,进而满足其在汽车用零部件的使用性能要求[1-2]。微弧氧化技术以其工艺简单、环保,在铝、镁合金制品表面形成陶瓷质氧化物而成为备受关注的表面防护技术。但由于处理过程电量消耗较大,导致成本偏高,所生成的陶瓷层虽具有高阻抗特性,仍可显著提高制品的抗连接腐蚀性能,其两性(氧化铝)或碱性氧化物(氧化镁)的化学属性仍难以满足铝、镁合金制品长期处于即使是弱酸性或弱碱性介质中的耐蚀性要求等。因此,研究电解液中溶质元素在脉冲电场作用下通过处理样品表面沉积而诱使微弧发生的作用机制,揭示陶瓷层形成和增厚过程中脉冲表征参量的变化规律、进而探讨降低电量消耗的有效途径。利用陶瓷层高阻抗的物理属性和表面均布微米级盲性微孔的几何形貌,开发内层无机、外层有机的复合涂层的制备原理及实施技术以满足苛刻环境的耐蚀性要求等,对扩展微弧氧化技术的应用空间将具有重要的理论价值和工程意义。

1 溶质离子的作用机理

不少研究者提出电解液中的溶质元素通过阳极表面沉积而致微弧发生,但鲜有涉及电解液配置时溶质元素属性的选择依据及其沉积层特性与微弧发生的内在机制的研究[3-6]。大量研究工作表明:碳酸盐、磷酸盐、硅酸盐等多种盐溶液均可致微弧现象发生并可使过程持续进行[7-10]。本文作者通过对多家微弧氧化设备使用企业调研发现:即使每天连续进行微弧氧化处理,铝合金电解液仍可以在无需补充溶质元素的条件下长期循环使用,似乎表明微弧氧化陶瓷层的生长不消耗溶质离子。与之相反,即使正在使用中的镁合金微弧氧化电解液,虽连续使用并不需补充溶质元素,但短时间停止使用一两天后再用,将很难起弧或根本不能起弧。

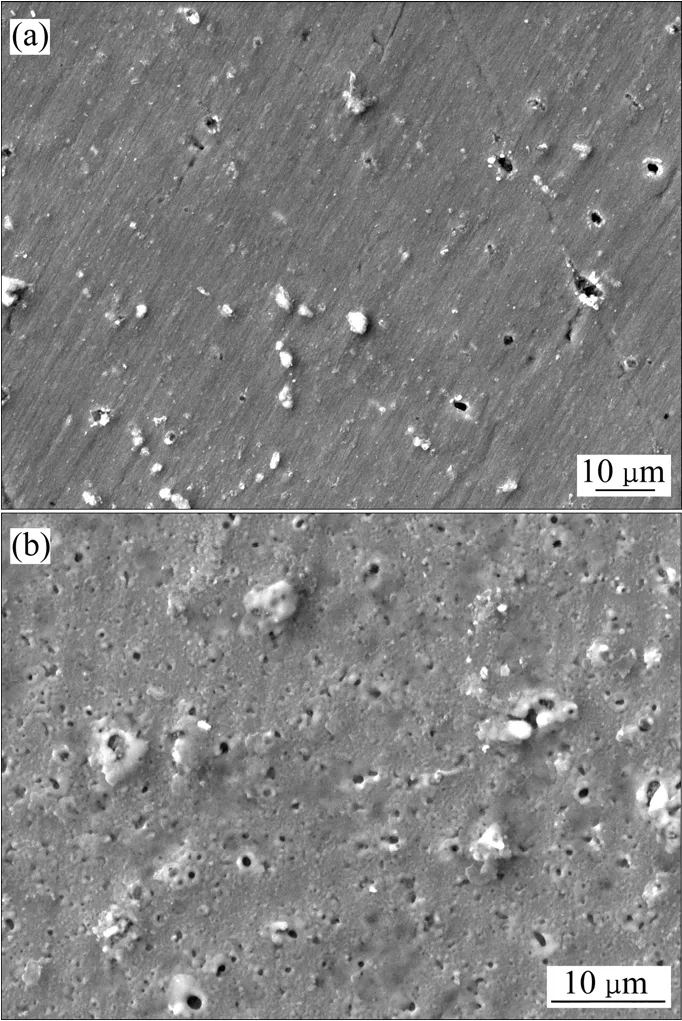

图1 Na2SiO3电解液中铝、镁合金样品表面起弧瞬间所得沉积层的表面形貌Fig.1 Surface morphologies of deposited coatings on aluminum and magnesium alloys in Na2SiO3 electrolyte at arc striking time: (a) Al alloy; (b) Mg alloy

图2 微弧氧化起弧瞬间膜层的复数阻抗平面图Fig.2 Complex impedance plane figure of coatings at arc striking time: (a) Al alloy; (b) Mg alloy

1.1 微弧氧化起弧阶段溶质离子的作用机理

图1所示为Na2SiO3电解液中铝、镁合金样品表面起弧瞬间所得沉积层的表面形貌。由图1可看出,铝合金样品在硅酸钠电解液中通电54 s即有放电微孔出现,此时单脉冲起弧功率由零增加至9 980 W,而镁合金于相同电解液中的起弧时间为43 s,对应起弧的单脉冲功率为3 346 W,镁合金不仅起弧时间短,对应起弧的单脉冲功率也仅为铝合金的1/3左右。对两组样品采用交流阻抗测定并模拟出表面沉积层阻抗值发现(见图2):铝合金样品和镁合金样品的表面阻抗值非常接近(分别为28 000 Ω和29 440 Ω),远不如两组样品的起弧时间和单脉冲起弧功率差异明显。

对沉积层进行XPS分析发现(见图3):在硅酸钠电解液中,铝、镁样品表面沉积层的Si2p峰修正值和对应的物质组成分别为101.59 eV和102.00 eV及SiOx和SiO。即相同之处为电解液中的溶质元素Si参与了沉积层的形成过程,不同之处在于沉积层的物质结构铝合金样品的沉积层为SiOx,而镁合金样品的沉积层是SiO。

以上实验现象表明:无论是铝合金还是镁合金样品,在样品表面形成具有一定阻抗值的沉积层是微弧发生的必要条件,起弧前沉积层的元素组成为电解液中溶质元素的氧化物,基材种类虽对起弧瞬间沉积层的抗值影响不大,但显著影响着起弧等待时间、单脉冲起弧功率这两个电量消耗参量及沉积层的物质结构,其机理可能与基材的电阻率有关,电阻率越小、沉积层累积至起弧所需荷电离子最小密度的等待时间越长,需要的单脉冲起弧功率越高,此理论假设尚有待进一步的实验确认。

图3 硅酸钠电解液中微弧氧化初期成膜的表面 XPS谱(Si 2p)Fig.3 XPS survey spectra (Si 2p) of MAO preliminary stage in Na2SiO3 electrolyte: (a) Al alloy; (b) Mg alloy

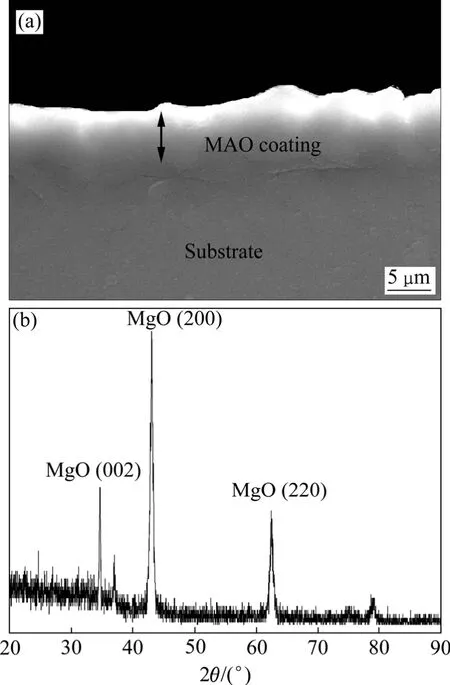

图4 纯镁样品微弧氧化陶瓷层截面微观形貌和XRD谱Fig.4 Cross-section morphology(a) and XRD pattern(b) of MAO coating on magnesium

1.2 微弧氧化陶瓷层增厚过程中溶质离子的作用机理

图4所示为纯镁样品与硅酸钠溶液中经5 min微弧氧化处理所得陶瓷层的截面形貌及层内陶瓷层物相的XRD谱。由图4可知,在陶瓷层内部仅MgO相,这说明微弧氧化陶瓷层的增厚完全依靠放电瞬间基材中的金属镁原子和电解液中离化的氧等离子体通过放电通道结合形成新的氧化镁陶瓷熔体与原有的陶瓷层相粘结而实现增厚,电解液中的硅酸根等其他离子并不参与镁金属向氧化镁的转换。此增厚机制解释了为什么微弧氧化电解液可长期循环使用而不必向其中补充溶质元素,而电解液仅起到调整酸碱度以保证形成的陶瓷层不被溶液腐蚀和保持适合的电导率以使回路分压主要施加于被处理样品的作用。

2 电量的消耗机制与涂层的增厚机理

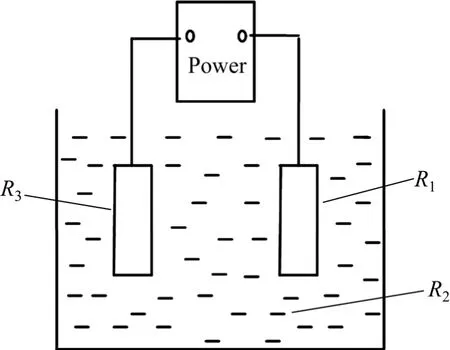

微弧氧化处理过程中电量消耗总量可由自通电至诱使样品表面产生微弧放电所需的高阻抗障碍层沉积消耗电量 Q1和陶瓷层生长增厚期间基体金属原子向氧化物陶瓷相转化过程中全部脉冲所承载的集合电量Q2两部分组成。微弧氧化处理系统可简化如图 5所示,由阴极(不锈钢板)、阳极(铝、镁合金样品)、溶液等负载与脉冲电源相连形成的串联回路。对图5回路进行分析可知:回路电阻主要由R1+R2+R3组成,由电化学理论知,R1、R2可视为常量,因此,起弧能否发生则完全取决于在设定平均电流强度Ia条件下阳极表面膜层阻值R3是否为通电时间ti的增函数,即(dR3/dti)是否大于零。若(dR3/dti)>0,则随通电后处理时间的延长,障碍层的电阻值持续增大,为了实现回路电流达到 Ia,电源控制系统将遵循欧姆定律提高回路的瞬时电压Ui,发生起弧现象。即使(dR3/dti)>0,但其值很小,则依赖于回路阻值增加而迫使阳极样品两端电压达到起弧临界值的时间将会很长,导致样品表面发生起弧所需的高阻抗障碍层沉积消耗电量 Q1很大,因此,选择能够尽快在样品表面沉积出高于临界阻抗值膜层的电解液,可能会是降低起弧阶段电量消耗的有效途径之一,因为起弧等待时间的缩短可使起弧电量总消耗 中的脉冲数量 n显著减少。

图5 微弧氧化电回路示意图Fig.5 Sketch map of MAO treatment (R1—Cathode and attachment resistance; R2—Solution resistance; R3—Anode sample resistance)

图6所示为通电后微弧氧化处理系统回路横流输出模式下的电压—时间曲线。曲线表明:无论是镁合金还是铝合金,由于沉积层的形成致样品表面阻抗值增大,电源输出系统将遵循欧姆定律自动驱使电压增高,两种基材表现出相同的电压—时间曲线变化规律,其差异之处在于镁合金样品的电压—时间曲线始终处于铝合金电压—时间曲线的下方,说明铝合金微弧氧化陶瓷层的增厚需要较高的电量供给。

依据电工学的等通量变换理论,可得到公式Jp=106Ja/(nΔt)(式中:Jp为峰值电流密度;Ja为平均电流;Δt为单脉冲宽度(µs);n为单位通电时间内发生的脉冲次数)。从公式可知,当平均电流通量Ia相等时,可以通过减小脉数n或者减小脉冲宽度Δt,促使峰值电流Ip以106倍率增大,进而拉升瞬时电压Ui,满足起弧要求。图7所示为相同氧化时间、不同脉冲峰值电流条件下微弧氧化陶瓷层生长曲线。由图7(a)可以看出,增大脉冲峰值电流可显著缩短起弧时间,即增大脉冲峰值电流可通过缩短起弧时间以达到起弧阶段电量消耗目的。

图6 硅酸钠电解液中微弧氧化电压随时间的变化曲线Fig.6 Variation curves of voltage versus oxidation time in Na2SiO3 electrolyte during MAO

图7 不同脉冲峰值电流条件下陶瓷层生长曲线Fig.7 Growth curves of ceramic coating formed under different Jp

综合分析Jp=106Ja/(nΔt)、U=JpR两个表达式各参量对回路峰值Jp和电压U的影响规律,结合图6中微弧氧化开始数分钟后回路电压上升速率明显变缓的实验现象可知,随着微弧氧化处理时间的延长,因陶瓷层厚度增加内层致密而致回路电阻值增大(主要是 R3增大),又由于陶瓷层表面的多孔特征,此后的微孔与微孔之间产生尖端放电的几率较击穿整个陶瓷层逐渐增大,故微弧放电过程将由初期整层击穿(可有效增厚陶瓷层)转变为微孔之间尖端放电(不增厚陶瓷层)完成回路电量传递机制进行,表观现象为在电压不增大的条件下微弧氧化过程持续进行,但陶瓷层的厚度增加甚微,实为电量的无功消耗。此时,若通过减小脉数n使Jp增加,则可经欧姆关系使电压快速上升,进而满足陶瓷层有效增厚击穿的条件,实现电量的有效消耗。从图7(b)中可以得到,相同微弧氧化时间所得陶瓷层厚度随脉冲峰值电流的增加而增大,因此,通过电量表征参量的合理配置有可能实现陶瓷层增厚阶段电量消耗总量 的降低。

3 微弧氧化复合涂层制备原理

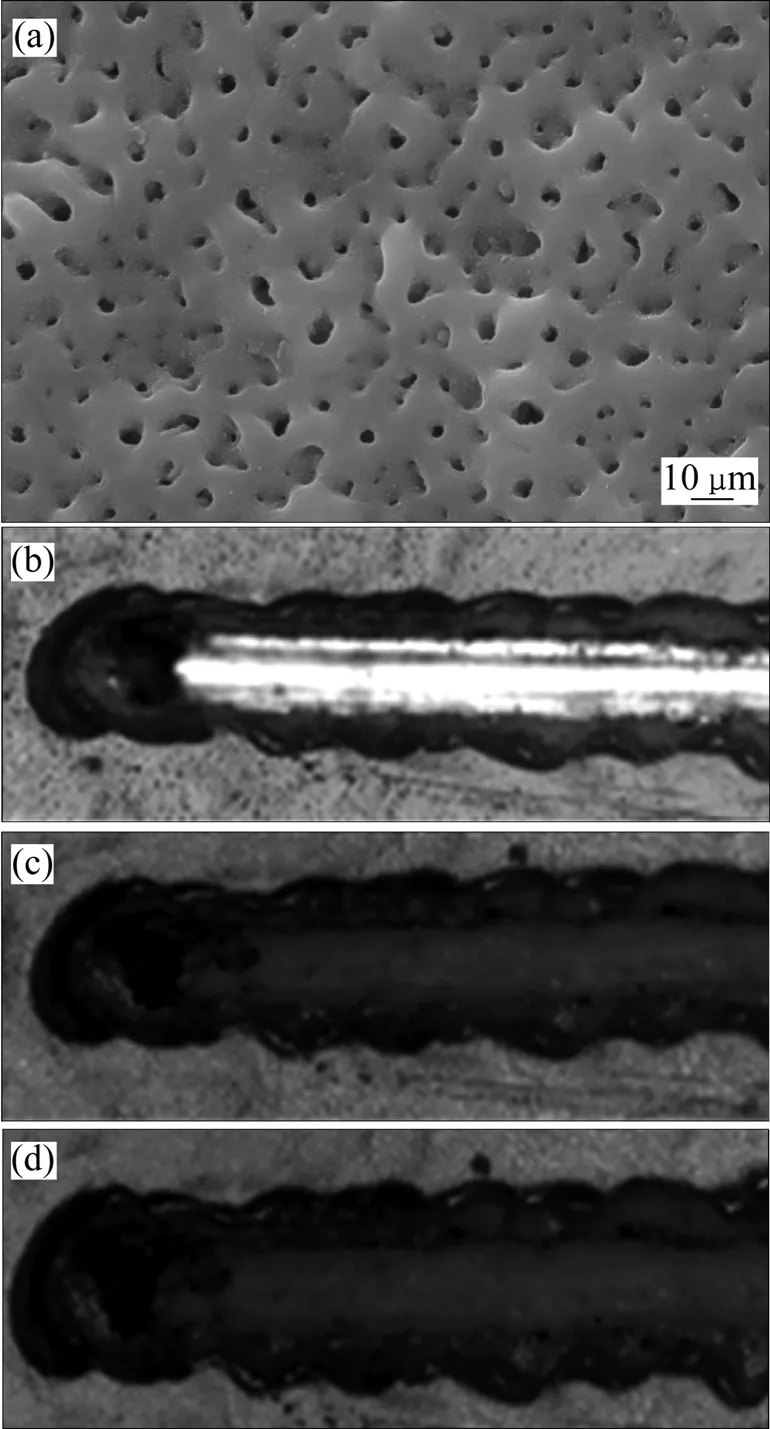

微弧氧化陶瓷层虽可隔离基体金属与外界介质的接触而达到保护其免受腐蚀的目的,但其两性(氧化铝)或碱性氧化物(氧化镁)的化学属性仍难以满足铝、镁合金制品长期处于即使是弱酸性或弱碱性介质中的耐蚀性要求。利用陶瓷层高阻抗的物理属性和表面均布微米级盲性微孔的几何形貌(见图8(a)),将微弧氧化处理与传统的电泳或静电喷涂相结合,可制备出内层无机外层有机的复合涂层。图8(b)所示为采用微弧电泳工艺制备的复合涂层经划痕试验结果,虽经 3.5%的NaCl溶液浸泡96 h,但用胶带进行结合力测试结果表明:在划痕周围未出现传统电泳涂层划伤处电泳漆层横向剥离的现象,浸泡腐蚀过程中仅发生在划痕处,无腐蚀扩展迹像,说明将微弧氧化与其他技术复合既可提高膜基结合力又可是整体性能得到改善。另一方面,即使外部的电泳或静电喷涂涂层老化龟裂,其嵌合于微弧氧化陶瓷层微孔中的残留物仍可与微弧氧化陶瓷层一起对基材起到良好的保护作用。

图8 镁合金微弧氧化陶瓷层和微弧电泳复合涂层划伤腐蚀表面形貌Fig.8 Surface morphologies of MAO coating(a) and MAOE composite coating in abrasion corrosion test((b), (c), (d)): (a)MAO coating; (b) After scrape; (c) After immersion; (d) After tape

4 结语

1) 在样品表面形成具有一定阻抗值的沉积层是微弧发生的必要条件,起弧前沉积层的元素组成为电解液中溶质元素的氧化物,基材种类虽对起弧瞬间沉积层的抗值影响不大,但显著影响着起弧等待时间、单脉冲起弧功率这两个电量消耗参量及沉积层的物质结构。

2) 通过快速沉积出高阻抗障碍层或减小脉数n、减小脉冲宽度Δt以增大峰值电流Jp,均可迅速提升瞬时电压Ui,进而满足铝、镁合金表面微弧放电和陶瓷层增厚的能量条件,电量表征参量的合理配置是实现陶瓷层增厚阶段电量消耗总量Q2降低的有效途径。

3) 利用其表面致密多孔的结构特征,将微弧氧化与电泳、静电喷涂等处理工艺结合,可提高复合膜层的膜基结合力和在苛刻环境下的耐蚀性能。

REFERENCES

[1] 蒋百灵, 张先锋, 朱 静. 铝、镁合金微弧氧化技术研究现状和产业化前景[J]. 金属热处理, 2004, 29(1): 23-29.

JIANG Bai-ling, ZHANG Xian-feng, ZHU Jing. Study situation and industrial prospect on micro-arc oxidation of aluminum and magnesium alloys[J]. Metal Heat Treatment, 2004, 29(1): 23-29.

[2] JIANG B L, WANG Y M. Plasma electrolytic oxidation of aluminium and titanium alloys[M]. Cambridge: Woodhead Publishing, 2009: 110-154.

[3] VERDIER S, BOINET M, MAXIMOVITCH S, DALARD F.Formation, structure and composition of anodic films on AM60 magnesium alloy obtained by DC plasma anodizing[J].Corrosion Science, 2005, 47: 1430-1444.

[4] 骆海贺, 蔡启舟, 魏伯康, 余 博, 何 剑, 李定骏. 添加剂浓度对微弧氧化陶瓷层结构及耐蚀性的影响[J]. 中国有色金属学报, 2008, 18(6): 1082-1088.

LUO Hai-he, CAI Qi-zhou, WEI Bo-kang, YU Bo, HE Jian, LI Ding-jun. Effects of additive concentration on microstructure and corrosion resistance of ceramic coatings formed by micro-arc oxidation on AZ91D Mg alloy[J]. The Chinese Journal of Nonferrous Metals, 2008, 18(6): 1082-1088.

[5] 杨 巍, 蒋百灵, 时慧英, 鲜林云. 镁合金微弧电泳复合膜层的微观结构和抗腐蚀性能[J]. 材料研究学报, 2009, 23(4):421-425.

YANG Wei, JIANG Bai-ling, SHI Hui-ying, XIAN Lin-yun.Microstructure and corrosion resistance of composite coating on magnesium alloy by microarc oxidation and electrophoresis[J].Chinese Journal of Materials Research, 2009, 23(4): 421-425.

[6] 张荣发, 曲铁平, 巢强花, 聂新兵, 王 为. 环保型电解质对镁合金氧化膜性能的影响[J]. 中国有色金属学报, 2008, 18(6):1027-1031.

ZHANG Rong-fa, QU Tie-ping, CHAO Qiang-hua, NIE Xin-bing, WANG Wei. Effects of environmentally friendly electrolytes on properties of anodic coatings formed on magnesium alloys[J]. The Chinese Journal of Nonferrous Metals,2008, 18(6): 1027-1031.

[7] GUO H F, AN M Z. Effect of surfactants on surface morphology of ceramic coatings fabricated on magnesium alloys by micro-arc oxidation[J]. Thin Solid Films, 2006, 500: 186-189.

[8] LIANG J, GUO B, TIAN J, LIU H W, ZHOU J F, LIU W M, XU T. Effects of NaAlO2on structure and corrosion resistance of microarc oxidation coatings formed on AM60B magnesium alloy in phosphate-KOH electrolyte[J]. Surface and Coatings Technology, 2005, 199: 121-126.

[9] ZHENG H Y, WANG Y K, LI B S, HAN G R. The effects of Na2WO4concentration on the properties of microarc oxidation coatings on aluminum alloy[J]. Materials Letters, 2005, 59:139-142.

[10] GUO H F, AN M Z, XU S, HUO H B. Formation of oxygen bubbles and its influence on current efficiency in micro-arcoxidation process of AZ91D magnesium alloy[J]. Thin Solid Films, 2005, 485: 53-58.

Scientific aspects of restricting development and application of micro-arc oxidation technology

JIANG Bai-ling, LIU Dong-jie

(School of Materials Science and Engineering, Xi’an University of Technology, Xi’an 710048, China)

The development of and application of micro-arc oxidation (MAO) technology of aluminum and magnesium alloy were severely restricted by unknown mechanism of function of solute elements, unclear relationship between power consumption and ceramic coating thickness and undesirable resistance of the coating to harsh corrosive environment. The solute elements during MAO coating formation and growth was analyzed based on the previous experimental data. A possible way to lower power consumption by shortening arcing time was proposed and discussed, which can be carried out by increasing the deposited layer impedance using optimum electrolyte systems and promoting the peak current based on an isoflux transformation principle. An organic-inorganic duplex layers design was proposed to fabricate organic layer on the top blind micropores surface of MAO coating, with the purpose of promoting the coating performances and improving the MAO technical advance of Al and Mg alloys.

aluminum and magnesium alloy; micro-arc oxidation; micro-arc electrophoresis; duplex coatings

TG146.2

A

1004-0609(2011)10-2402-06

国家自然科学基金资助项目(51071121);“十二五”国家科技支撑计划资助项目(2011BAE22B05)

2010-05-05;

2011-07-19

蒋百灵,教授,博士;电话:029-82312617;E-mail: jiangbail@vip.163.com

(编辑 李艳红)