铒微合金化铝合金的研究进展

2011-11-24聂祚仁文胜平李伯龙左铁镛

聂祚仁,文胜平,黄 晖,李伯龙,左铁镛

(北京工业大学 材料科学与工程学院,北京 100124)

铒微合金化铝合金的研究进展

聂祚仁,文胜平,黄 晖,李伯龙,左铁镛

(北京工业大学 材料科学与工程学院,北京 100124)

微合金化是提高铝合金性能的重要途径,控制微量元素的种类和含量,充分发挥微量元素的作用是当前铝合金研究的主要方向之一。大量研究表明:廉价的Er能够起到有效的微合金化作用,Er元素在铝合金中可形成纳米级Al3Er强化相,并可通过与Zr复合作用形成Al3(ZrxEr1-x)复合相,比Al3Sc相具有更好的热稳定性,从而可以改善铝合金组织,大幅度提高铝合金的强度或塑性、明显抑制铝合金的再结晶以提高其耐热性,改善其综合性能。本文作者针对微合金化元素Er在铝合金中析出Al3Er相及Al3(ZrxEr1-x)复合相的过程及其对合金组织和性能的影响机理,以及Er微合金化在几类工业合金体系中的作用,介绍含铒铝合金的最新研究进展。

铝合金;Er;微合金化;Al3Er

铝合金的使用已经进入社会生活的各个方面,包括航天、航海、航空、交通运输等众多领域,它在金属材料的应用中仅次于钢铁而居第二位。但是,我国70%~80%高性能铝合金需要进口,因此,研究和发展高性能铝合金是刻不容缓的任务[1]。工业铝合金中主合金元素控制已形成标准体系,从主合金元素调整来提高合金性能的空间已经非常有限。大量研究表明,某些元素少量甚至痕量的存在会显著影响铝合金的微观组织和综合性能,因此,微合金化是挖掘合金潜力、改善合金性能并进一步开发新型铝合金的重要途径。微合金化元素种类繁多,其所能起的作用和机理也不尽相同,控制微量元素的种类和数量、充分发挥微量元素的作用是发展铝合金不懈努力的目标,也是当前铝合金研究的主要方向之一。在所有微合金化元素中,现有研究表明:Sc微合金化效果显著[2],但是,其价格非常昂贵,使得含Sc铝合金价格大幅增加,难于在工业领域获得广泛的应用,因此,必须寻找与Sc有类似作用的廉价而有效的微合金化元素。

本课题组通过承担国家“973”、“863”等任务,发现Er具有与Sc类似的微合金化作用,采用常规铸锭冶金方法在不同铝合金体系中添加微量Er元素,研究发明了系列含铒铝合金,其强度提高 20% 以上,热稳定性提高 50 ℃左右[3-5]。Er的价格仅为 Sc的1/80~1/100,相对于Sc来说非常低廉,Er的添加使合金材料成本降低,这使得发展新型工业规模含铒高性能铝合金成为可能。目前,含铒铝合金已经成为通过微合金化方法来提高铝合金综合性能的一个重要方向,国内外研究者在这方面开展了大量研究工作,探明了Er元素在铝合金中的存在形式及作用,开发出系列含铒铝合金产品[6-12]。本文作者在阐述选择Er作为微合金化元素依据的基础上,针对微合金化元素 Er在铝合金中的作用机理及其在典型工业合金体系中的作用规律,介绍含铒铝合金的最新研究进展。

1 选择微合金化元素的依据

铝合金中使用的微合金化元素众多,包括Sc、Er、Yb、Zr、Ti、V、Hf、Ni、Ce、Cr、Sn、Cd、In、Ag、Au、Ge等[2,13-16]。 微合金化主要从两个方面提高合金的性能:一类微合金化元素,如Ag、Ge、Sn和In等,通过改变主合金元素形成的析出相的析出过程、结构、分布、形貌等来改善合金性能,例如微量Sn加入Al-Cu合金中能阻碍θ″相的形成,促进θ′相的析出;而Ag加入高Cu/Mg比的Al-Cu-Mg合金中能促进片状Ω相的形成[13-15];另一类微合金化元素,则主要是通过自身形成的析出相产生晶粒细化和强化等作用。例如Sc微合金化作用的关键是其自身形成稳定L12结构的Al3Sc相,该相在凝固时析出成为非均质晶核,细化铸态合金的晶粒;热处理过程中析出弥散共格的Al3Sc相钉扎位错和亚晶界,有效地阻碍位错移动,提高合金强度,阻止亚晶界迁移和合并,抑制再结晶晶粒的形核与长大,从而提高合金的再结晶温度等[2,16]。

Sc微合金化作用非常显著,但其价格非常昂贵,因此,国内外许多研究者开展了大量的研究工作,寻找与Sc有类似作用的元素,以获得廉价而有效的微合金化作用[6-9]。目前的研究认为,要获得与Sc类似的效果,微合金化元素的选择必须满足如下条件[16]:1)能够形成合适的强化相,其中以能够与基体形成共格L12结构的析出相具有最好的强化效果,且具有很好的热稳定性和耐腐蚀性能;2) 在铝基体中具有低固溶度,固溶度低则强化相析出的驱动力大,析出相的体积分数也较高,同时即使在较优工艺和较高使用温度下析出相也不会回溶,而且低固溶度也能够使强化相的粗化速度降低,提高其热稳定性;3) 扩散能力弱,强化相的粗化由扩散过程控制,低扩散系数能够保证强化相的热稳定性,使其即使在较高温度下(热轧、焊接等)也能够有效地钉扎位错和晶界等,起到强化效果;4) 添加该元素的合金仍能常规铸造,不增加合金的工艺成本。

除了 Sc 以外,一些稀土元素和过渡金属元素,如 Er、Yb、Zr、Ti、V 和 Hf等,也能与铝形成 L12结构的析出相[14]。但是,这些元素中除了Er和Yb以外,其他元素所形成的均为亚稳L12结构相,且微量的Zr、Ti、V和Hf等很难像Sc一样通过常规熔铸和热处理方法析出弥散共格的第二相[16-18],因此,只有Er和Yb可能具有与Sc类似的微合金化作用。含铒铝合金的研究从实验上证明,在纯铝和Al-Mg合金中加入Er元素能够显著细化铸态晶粒尺寸,而且纳米级的Al3Er粒子能够钉扎位错和亚晶界,从而提高铝合金的强度和再结晶温度[8-9]。Er的添加能够细化铸态合金的晶粒,提高强度,改善合金的综合性能[10-12]。目前,国外也开展了大量含铒铝合金的研究,测定了Er在铝合金中的固溶度和扩散系数,Al3Er和 Al3(ErSc)相的演化规律,发现Al-Er合金具有与Al-Sc合金类似的时效强化作用[6-7]。

2 Er在铝合金中的析出过程及其作用机理

2.1 Al-Er二元体系中Al3Er相时效析出及强化作用

为了探讨 Er在铝合金中的存在形式和在工艺过程中可能的演变规律,研究Al-Er二元体系中Er的析出及其强化效果是最简单、最直接的方法。大量研究表明,在纯铝中添加微量的Er元素能够起到明显的时效强化效果[6-7]。图 1所示为 Al-0.04%Er(摩尔分数)合金在不同温度下的时效曲线,时效峰值硬度达到410 MPa,相比纯铝的增加了160 MPa,增加幅度达到65%。且其时效温度较其他热处理强化合金的时效温度高很多,在250 ℃时效500 h时,合金硬度一直保持峰值而没有出现明显过时效,这说明析出相具有良好的热稳定性。此外,图1还给出了Al-0.04%Sc合金在300 ℃的时效曲线,通过对比可以发现,Al-0.04%Er合金具有更加显著的时效强化效果。这是由于在相同的时效温度下,Er的固溶度比Sc的低,因而析出相的体积分数较大。

与Sc微合金化作用相同,Er微合金化作用的发挥在于形成 L12结构的 Al3Er相[19-21]。图 2(a)所示为Al-Er合金在350 ℃时效9 h后的透射电镜图。从图2(a)可以看到均匀弥散析出的第二相,图中插入的选区电子衍射图表明,析出相为 L12结构的 Al3Er相。第二相尺寸为10~15 nm,表现为典型的豆瓣状形貌,这表明其与基体保持共格关系。正是这些弥散分布的共格Al3Er相的析出,使得Al-Er二元合金具有显著的时效强化效果。

为了进一步阐明二次析出Al3Er相的结构及其与基体之间的关系,对Al3Er粒子进行高分辨电镜分析。图2(b)所示为其中一个典型粒子的高分辨像,其直径约为15 nm,与基体保持共格关系。从图2(b)还可以看到,粒子并非完全球形,粒子的边缘在二维面上表现为由一些特定取向的面所组成,主要是{100}和{110}。这种形态是界面能各向异性的结果,{100}和{110}具有较小的界面能,因此,为了降低整个粒子的界面能,界面尽量保持为{100}和{110}。这种现象在Al-Sc合金中也有报道[22-23],这表明Er和Sc之间在析出行为和析出相结构等方面均具有相似性,为采用Er微合金化替代昂贵的Sc提供了实验基础。

图1 Al-0.04%Er(摩尔分数)合金不同温度下的时效曲线Fig.1 Aging behavior of Al-0.04%Er (mole fraction) alloy at different temperatures

图2 Al-0.04%Er(摩尔分数)合金在350 ℃时效9 h后析出第二相及析出相的高分辨结构Fig.2 Precipitation of the second phase of Al-0.04%Er (mole fraction) alloy aged at 350 ℃ for 9 h(a) and HRTEM structure of precipitates(b)

2.2 Al3(ZrxEr1-x)复合相及其热稳定性

热力学研究表明,稀土元素与多数合金元素可以相互作用,提高合金元素在铝中的固溶度,有利于合金化作用的发挥[24]。例如,将 Sc和 Zr复合添加到Al-Mg合金中,由于Sc和Zr能相互降低活度、增加固溶度,因此,有利于Sc在铝合金中的微合金化;同时,Sc和Zr相互之间能够发生复合微合金化作用,形成Al3(ScZr)相,大幅度提高合金的力学性能,有效抑制再结晶,提高再结晶温度,并能增强合金耐蚀性、超塑性及可焊性[25-28]。复合微合金化所表现出来的状态和性质并不是单一相的简单线性叠加,各合金元素并不只是形成各自原来单独存在于合金中时的析出相,元素之间将发生极为复杂相互作用,形成复合结构相[24],这对合金的性能也将带来重要影响。对Al-Sc-Zr合金的研究表明,其中形成的Al3(ScZr)相为一种典型的核壳结构,心部为Sc原子富集区,而外部为Zr原子富集区[24,29-30]。这种结构能够提高析出相的热稳定性,一方面,因为复合相的晶格常数比 Al3Sc的小,因而与基体的错配度小,表面能降低;另一方面,由于Zr的扩散系数比Sc的小,因此,析出相的粗化速度降低,合金的高温力学性能,特别是抗蠕变性能能够得到相应的提高[31]。

含Er的Al-4.5Mg-0.7Mn-0.1Zr合金经均匀化退火后,通过透射电镜观察和能谱分析,合金中纳米级的析出粒子除了Al3Er外,还存在Al3(ZrxEr1-x)三元复合粒子。通过普通 TEM 观察这种三元粒子的形貌并配合能谱分析,只能确定其元素组成,而不能确定 Er和Zr原子在析出相中的分布情况。由图3(a)可见,这种三元相粒子内部也有衬度的差别,为了进一步探讨这种三元相的内部结构及其与基体的关系,通过高分辨透射电镜对其形貌进行了观测。从图3(b)可以看出,这个粒子有统一的晶体结构。粒子的核心部位几层原子面较亮,而相邻区域的则很暗,并且较暗区域以中间一层原子面为轴对称分布,中间的暗区域呈对称的豆瓣状。有可能的一种情形是粒子内部Er和Zr元素各自聚集而非均匀分布,心部较暗区域可能为Er元素聚集区域,因为Er的原子序数较大,对电子束的散射较多,所以表现出衬度较暗;相反,Zr原子的原子序数较小,所以,外部较亮区域可能为Zr元素聚集区域。中心暗区域的豆瓣状衬度类似于共格粒子的衬度,可能是由于内、外层晶格常数差而引起的应力所造成。由于Er和Zr元素的原子半径不同,在三元粒子内部不同区域晶格结构的细微差别(晶格畸变)导致了衍射衬度的差别,从而显示出如图3中的明、暗对比。由上面的分析可以判断,在含Er的Al-4.5Mg-0.7Mn-0.1Zr合金中形成了核壳结构的Al3(ZrxEr1-x)相[32]。

图3 Al3(ZrxEr1-x)复合粒子明场像和高分辨像Fig.3 Bright filed image(a) and HRTEM image(b) of Al3(ZrxEr1-x) precipitate

图4 Al3(ZrxEr1-x)的粗化规律及Al3(ZrxEr1-x)与Al3(ZrxSc1-x)的对比Fig.4 Coarsening rules of Al3(ZrxEr1-x) precipitates(a) and comparison between Al3(ZrxEr1-x) and Al3(ZrxSc1-x)(b)

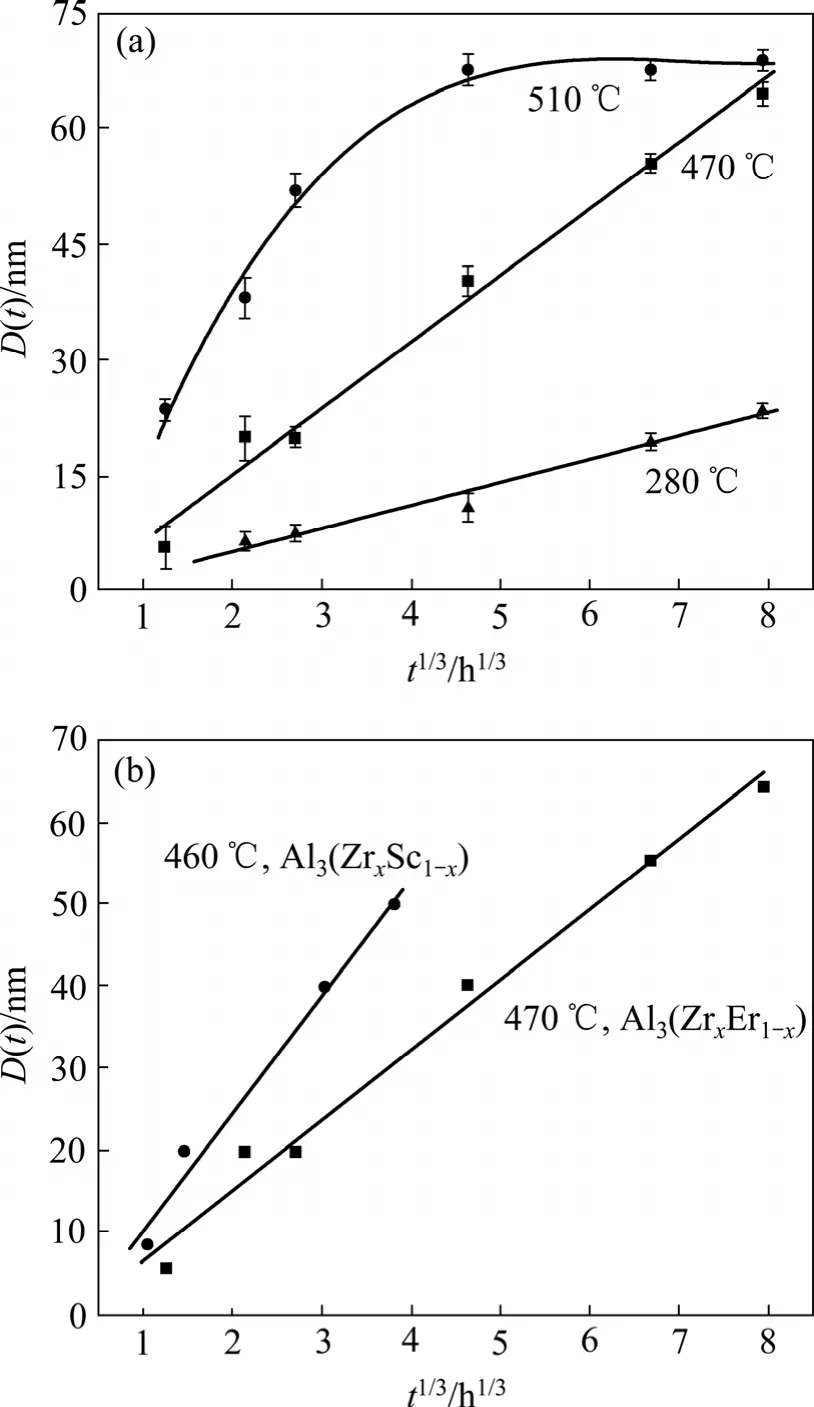

为了进一步了解这种复合相的热稳定性,通过TEM分析了在同一退火温度下,Al3(ZrxEr1-x)析出相的直径D(t)随退火时间的变化。280 ℃、470 ℃及510 ℃退火条件下,析出相直径随退火时间的变化如图 4(a)所示。虽然LSW理论的一些假设与本实验条件不符,且通常只应用于二元合金,但图4表明,在280 ℃、470 ℃和510 ℃,t≤100 h退火条件下,Al3(ZrxEr1-x)粒子的平均有效直径与退火时间的关系仍符合式(1)[33]:

式中:D 为退火后 Al3(ZrxEr1-x)粒子的直径;D0为Al3(ZrxEr1-x)粒子的原始直径;t为退火时间;k为Al3(ZrxEr1-x)粒子的长大速率,即图 4中各直线的斜率。k为与扩散系数相关的常数,随温度升高扩散系数增大,所以,斜率变大,粗化速率增大。在510 ℃下退火,时间大于100 h后,粒子大小不再发生明显的变化,这可能是由于Al3(ZrxEr1-x)粒子间距较大,粒子之间基本没有交互作用,导致Al3(ZrxEr1-x)粒子粗化过程放慢[21]。

上述实验结果表明,即使在510 ℃保温500 h,本实验合金体系中 Al3(ZrxEr1-x)析出相的平均直径仍稳定在70 nm左右,说明Al3(ZrxEr1-x)析出相具有较为优异的热稳定性,因此,这种析出相即使在较高温度的工艺过程中(如热轧等)仍然能够起到应有的作用。图4(b)比较了在相近温度下 Al3(ZrxEr1-x)粒子与Al3(ZrxSc1-x)粒子的粗化速率。从图中可以看出,460 ℃退火条件下Al3(ZrxSc1-x)粒子的粗化速率大于470℃退火时Al3(ZrxEr1-x)粒子的粗化速率,也就是说,在此温度下,Al3(ZrxEr1-x)析出相具有更好的热稳定性。

图5 Al3(ZrxEr1-x)对晶界运动的钉扎作用及在 400 ℃模拟压缩过程中形成的回复亚晶组织Fig.5 Drag effect of Al3(ZrxEr1-x) precipitates on grain boundary movement(a) and recovered subgrain structure after hot compression at 400 ℃(b)

2.3 析出相对位错和晶界的钉扎作用及低能界面的形成

铝合金的多相组织,尤其是纳米析出相组态和晶界结构复杂多变,合金微结构在服役中抵抗变化的稳定性非常重要;同时,在铝合金发展过程中,一直以来都在努力突破难以兼顾合金强化与抗腐蚀、抗疲劳性能的困境。微合金化元素Er的添加一方面能够对析出强化相起到直接的强化作用;另一方面,这种析出相的高温稳定性也为其在加工和使用过程中阻碍位错和晶界的运动、稳定合金中各种亚结构提供了可能。图 5(a)所示为 Al-Mg-Mn-Zr-Er合金中分布的细小Al3(ZrxEr1-x)质点对晶界运动的钉扎作用,Al3(ZrxEr1-x)相的存在能有效抑制再结晶晶粒长大,因此,添加Er能显著提高再结晶温度[4]。在铝合金体系中引入高稳定Al3Er和Al3(ZrxEr1-x)相等,可在热加工及固溶过程中使 α(Al)基体的晶粒内稳定地形成由低能界面组成的亚晶结构,热处理初期,位错能在极短的时间内移动到亚晶界上,合金元素优先在亚晶界与亚晶界、亚晶界与晶界的交点上析出和富集,沿着亚晶界向晶界传输,故晶粒内部能形成均匀分布的强化相,得到很好的强化效果,也能够提高耐蚀性能,且有利于抗疲劳性能的提高。图5(b)所示为Al-Mg-Mn-Zr-Er合金在400 ℃热模拟压缩过程中形成的回复亚晶组织,正是由于热稳定析出相的存在阻碍了再结晶的发生,使得亚晶组织的小角度低能界面形态得以保留[34],这种低能界面结构不仅能使该合金在热加工后保持较高的强度,而且有可能改善合金的耐腐蚀性能和抗疲劳性能[35-36]。在亚晶内部还能看到大量由于析出相阻碍而没有消失的位错,但这种位错在随后的变形过程中也难于启动,所以,能够进一步提高合金的强度。

3 Er在典型工业合金体系中的作用

上述研究结果表明,微量Er元素添加到铝或者铝合金中能够析出稳定 L12结构的析出相,这种析出相不但本身能够起到强化作用,同时能够钉扎位错和晶界的运动,因此,它对工业铝合金体系性能的提高必将起到积极作用。大量研究工作也表明,Er在几种典型的工业合金体系中对性能的提高起到显著的作用[37-51],本节将分别就Er在Al-Mg系不可热处理强化合金、Al-Zn-Mg系时效强化合金以及含Cu铝合金中的作用规律展开详细讨论。

3.1 Er在Al-Mg合金中的作用

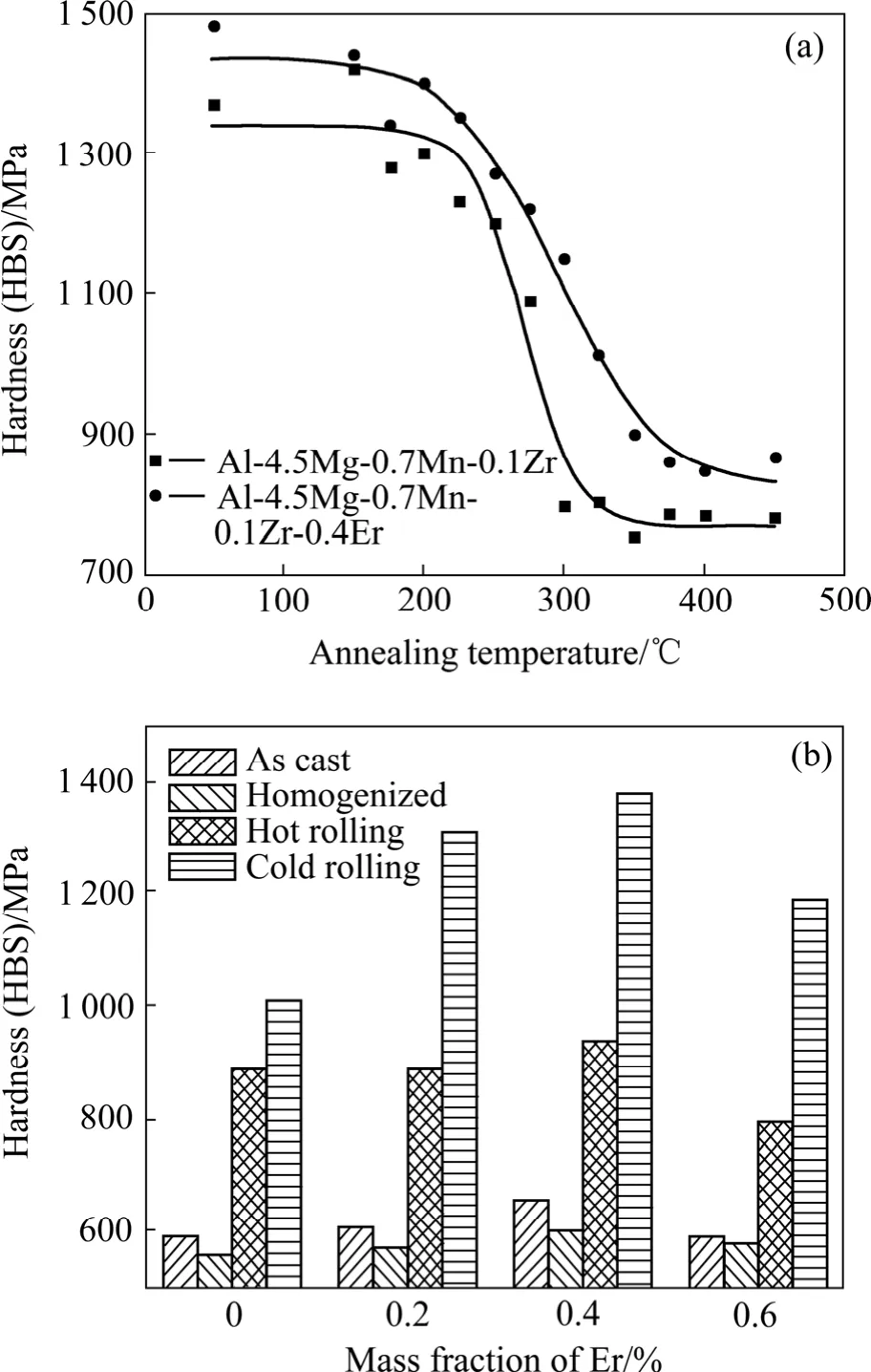

Er加入 Al-Mg系合金中可有效细化合金的铸态晶粒,增加合金热稳定性,使其再结晶温度提高50 ℃左右[5,37-38],如图6(a) 所示。随着Er 含量增加,在保持塑性基本不变的前提下,合金强度和硬度提高幅度均增大[39-40],如图6(b)所示。晶粒细化的可能原因是一方面初生的Al3Er 粒子在凝固时作为非均质形核核心来提高形核率,因而使晶粒细化;另一方面 Er在晶界偏聚形成初生Al3Er相,也能够阻碍晶粒长大。在随后的热处理过程中,固溶在合金基体中的Er析出Al3Er 或者Al3(ZrxEr1-x)粒子,这种粒子与基体共格或半共格,具有熔点高、稳定性好等特点[5,20-21],而且能够产生强化效应。由于细化晶粒所产生的细晶强化效应、析出相产生弥散强化效应以及在形变及热处理过程中形成的亚结构强化效应使得合金强度和硬度提高。同时,弥散分布的细小Al3Er 质点对位错和亚晶界具有钉扎作用,能有效抑制再结晶晶粒长大,因此,添加Er能显著提高再结晶温度[5]。

图6 硬度与退火温度关系曲线及不同 Er含量合金在不同状态下的硬度值Fig.6 Hardness as function of annealing temperature(a) and hardness of alloy containing different amount of Er in different states(b)

在上述研究的基础上,提出了含Er不可热处理强化铝合金的弥散强化技术,即在传统铸锭冶金技术基础上,主要通过熔铸、均匀化退火及热轧等工艺控制,在较高温度条件下生成高稳定性的 Al3Er粒子或者Al3(ZrxEr1-x)产生弥散强化作用。含铒铝合金的弥散强化技术可促进目前工业铝合金普遍采用的热处理强化技术(固熔淬火-时效)和加工硬化技术两种制备工艺的发展,有效促进加工硬化技术(强化并稳定加工硬化作用)和热处理强化技术(促进时效强化相析出)的强化效果。含铒铝合金弥散强化技术基本沿用目前工业铝合金广泛应用的铸锭冶金工艺,不需要添置专门的工艺设备,不增加工艺成本,能提高成品率,有利于大尺寸规格材料的研制开发,降低了研制工作和成果推广中的技术风险和成本风险。在此基础上,通过国家“863”和“973”课题的支持,已经研制成功了含铒铝合金冷轧板(5E83),同时达到 2×××和 7×××等高强铝合金的强韧化技术指标以及 5×××铝合金的耐蚀可焊性能,为工业铝合金的发展开辟了新的方向。

图7 不同Er含量Al-Zn-Mg合金经120 ℃时效后的硬化曲线Fig.7 Hardening curves of Al-Zn-Mg alloy containing different Er contents aged at 120 ℃

3.2 Er在Al-Zn-Mg合金中的作用

Er加入Al-Zn-Mg合金,在细化晶粒、提高合金热稳定性以及冷轧态强度等方面与其在高纯铝及铝镁合金中作用类似[11,41-42]。另外,由于Al-Zn-Mg 系合金是典型的可热处理强化合金,因此,对其时效态进行了测试。图7所示为Al-6Zn-2Mg、Al-6Zn-2Mg-0.4Er与Al-6Zn-2Mg-0.7Er合金在120 ℃时效后的硬化曲线(横坐标为 0时对应的硬度值为样品在固溶态下的硬度)。由图7可知,添加0.4%Er能提高Al-Zn-Mg合金的时效硬度,并且缩短了合金的峰值时效硬化时间。其原因可从如下4个方面加以解释[43-44]:第一,固溶在基体中的少量Er与空位具有较高的结合能,在时效初期可使 GP区更为细小、弥散,同时也缩短了 GP区的存在时间,因此,Er的添加可有效促进η′相的析出,并使η′相更加细小、弥散,从而缩短时效硬化时间,增强时效强化效果。这也是Er影响合金时效析出过程的主要原因。第二,Er元素在Al-Zn-Mg合金中析出一些细小的Al3Er颗粒,经固溶与时效处理后虽有聚集粗化现象,但对合金的时效硬度仍有一定作用。第三,基体上分布的Al3Er质点以及由此而形成的高密度亚结构,引起能量松弛,有可能成为强化相η′的优先形核位置,促使该相的均匀析出。第四,Er可以促进合金元素Zn和Mg在基体中的固溶,提高过饱和固溶度,因而有利于η′相的析出。

3.3 Er在Al-Cu合金中的作用

在 Al-4Cu合金中加入稀土元素Er,能够细化枝晶网胞组织,提高合金的再结晶温度,但不能改善Al-4Cu合金的强度,甚至在一定程度上降低合金的强度[14,45]。这是因为在Al-4Cu合金中,Er并没有与Al作用形成Al3Er颗粒,而是与Al和Cu发生交互作用,形成了低熔点共晶Al8Cu4Er相[45-49],如图8所示。该相是一种与 Al8Cu4Sc 类似的低熔点共晶化合物,一般在熔体结晶时形成,它除了本身降低合金强度外,还能使合金中的强化相Al2Cu相的形成趋势和能力减弱,因此,在一定程度上降低了合金的力学性能。这种现象表明,在含Cu铝合金体系中不适合添加Er或者Sc进行微合金化。但是,也有研究表明,经过合适的均匀化工艺能够使Al8Cu4Er相回溶到基体中[47],因此,在含Cu合金中通过Er微合金化来提高合金的综合性能也是可行的。而且最新的研究表明,经Er微合金化的Al-Cu-Mg-Ag合金的疲劳裂纹扩展阻力显著增加[48],因此,Er微合金化对Al-Cu系合金的作用有待开展更加深入的研究工作。

图8 Al-4Cu-0.2Er合金铸态SEM像Fig.8 SEM image of as-cast Al-4Cu-0.2Er alloy

4 结论及展望

1) Er具有资源丰富以及价格低廉等优点,作为诸多铝合金的微合金化元素之一,Er 具有类似于Sc的效果,微合金化作用显著。元素Er在铝合金中可形成纳米级Al3Er强化相,比Al3Sc相具有更好的热稳定性,可明显细化铝合金的组织、提高铝合金的再结晶温度、促进主强化相的析出,大幅度提高铝合金的强度或塑性,并通过形成复合强化相等多层次作用机理,有效地提高铝合金耐热性能、抗疲劳性能和耐腐蚀性能等综合性能。目前,含铒铝合金已经成为通过微合金化方法来提高铝合金综合性能的一个重要研究方向,研究开发出了系列含铒铝合金产品。

2) 因此,关于Er 对铝合金的微合金化改性作用的机理有必要进行更加深入的研究,进而明确Er对不同种类及状态合金的作用机制,进一步优化Er的微合金化作用。重点需要在如下方面开展深入的研究工作:固态相变过程中微合金原子团簇的生成机制;研究锻造、轧制及挤压等热机械处理过程中的微观组织演变机制,包括微合金元素对合金变形能力(滑移系开动)的影响,对基体细晶组织、亚晶组织及胞状组织等复杂位错组态的调控作用;强制固溶-时效过程中微合金元素原子团簇对主强化相的诱发形核及演变规律;微合金化元素与主强化相相互作用机理、相结构的选择性增强和抑制机理,材料微观组织的均匀化调控方法;微合金元素强化相对亚晶组织和小角度晶界的稳定化作用机理、对晶界无偏析带形成的影响及多尺度界面结构的形成机制和界面效应。通过上述研究工作,为 Er 在铝合金中的应用提供坚实的理论基础以及科学依据,开发出更多具有优异性能的新型含铒铝合金。

REFERENCES

[1] 钟 掘. 提高铝材质量基础研究的进展[J]. 中国基础科学,2002, 3: 15-21.

ZHONG Jue. The progress of improving the quality of aluminium and its sections[J]. China Basic Science, 2002, 3:15-21.

[2] ROYSET J, RYUM N. Scandium in aluminium[J]. International Materials Reviews, 2005, 50(1): 19-44.

[3] 聂祚仁. 铝材中合金元素的作用与发展[J]. 中国有色金属,2009, 22: 56-57.

NIE Zuo-ren. The effect and progress of alloying elements in aluminium[J]. China Nonferrous Metals, 2009, 22: 56-57.

[4] WEN S P, GAO K Y, HUANG H, NIE Z R. Synergetic effect of Er and Zr on the precipitation hardening of Al-Er-Zr alloy[J].Scripta Materialia, 2011, 65: 592-595.

[5] WEN S P, XING Z B, HUANG H, LI B L, WANG W, NIE Z R.The effect of erbium on the microstructure and mechanical properties of Al-Mg-Mn-Zr alloy[J]. Materials Science and Engineering A, 2009, 516: 42-49.

[6] van DALEN M E, KARNESKY R A, CABOTAJE J R,DUNAND D C, SEIDMAN D N. Erbium and ytterbium solubilities and diffusivities in aluminum as determined by nanoscale characterization of precipitates[J]. Acta Materialia,2009, 57: 4081-4089.

[7] KARNESKY R A, DUNAND D C, SEIDMAN D N. Evolution of nanoscale precipitates in Al microalloyed with Sc and Er[J].Acta Materialia, 2009, 57: 4022-4031.

[8] NIE Z R, JIN T N, FU J B, XU G F, YANG J J, ZHOU J X, ZUO T Y. Research on rare earth in aluminum [J]. Materials Science Forum, 2002, 396/402: 1731-1736.

[9] NIE Z R, LI B L, WANG W, JIN T N, HUANG H, LI H M, ZOU J X, ZUO T Y. Study on the erbium strengthened aluminum alloy[J]. Materials Science Forum, 2007, 546/549: 623-628.

[10] 肖代红, 黄伯云, 陈康华. 稀土 Er对 Al-5.3Cu-0.8Mg-0.6Ag合金组织与性能的影响[J]. 材料热处理学报, 2008, 29:119-124.

XIAO Dai-hong, HUANG Bai-yun, CHEN Kang-hua. Effect of rare earth erbium on microstructure and mechanical properties of Al-5.3Cu-0.8Mg-0.6Ag alloy[J]. Transactions of Materials and Heat Treatment, 2008, 29: 119-124.

[11] 张新明, 朱航飞, 李国锋, 李鹏辉. 微量 Zr, Er和 Y 对Al-Zn-Mg-Cu合金铸态组织的影响[J]. 中南大学学报: 自然科学版, 2008, 39: 1196-1200.

ZHANG Xin-ming, ZHU Hang-fei, LI Guo-feng, LI Peng-hui.Effects of mini Zr, Er, Y on microstructures of cast Al-Zn-Mg-Cu alloy[J]. Journal of Central South University: Science and Technology, 2008, 39: 1196-1200.

[12] 杨福宝, 刘恩克, 徐 骏, 石力开. Er对 Al-Mg-Mn-Zn-Sc-Zr-(Ti)填充合金凝固组织与力学性能的影响[J]. 金属学报,2008, 44(8): 911-916.

YANG Fu-bao, LIU En-ke, XU Jun, SHI Li-kai. Effects of Er on the microstructure and mechanical properties of as cast Al-Mg-Mn-Zn-Sc-Zr-(Ti) filler metals[J]. Acta Metallurgica Sinica, 2008, 44(8): 911-916.

[13] 陈志国, 杨文玲, 王诗勇, 舒 军. 微合金化铝合金的研究进展[J]. 稀有金属材料与工程, 2010, 39(8): 1499-1504.

CHEN Zhi-guo, YANG Wen-ling, WANG Shi-yong, SHU Jun.Research progress of microalloyed Al alloys[J]. Rare Metal Materials and Engineering, 2010, 39(8): 1499-1504.

[14] NIE J F, MUDDLE B C. Strengthening of an Al-Cu-Sn alloy by deformation-resistant precipitate plates[J]. Acta Materialia, 2008,56: 3490-3501.

[15] SATO T. Early stage phenomena and role of microalloying elements in phase decomposition of aluminum alloys[J].Materials Science Forum, 2000, 331/337: 85-96.

[16] KNIPLING K E, DUNAND D C, SEIDMAN D N. Criteria for developing castable, creep-resistant aluminum-based alloys—A review[J]. Zeitschrift Fur Metallkunde, 2006, 97(3): 246-265.

[17] PARK W W. Alloy designing and characterization of rapidly solidified Al-Zr(V) base alloys[J]. Materials and Design, 1996,17: 85-88.

[18] KNIPLING K E, DUNAND D C, SEIDMAN D N. Nucleation and precipitation strengthening in dilute Al-Ti and Al-Zr alloys[J]. Metallurgical and Materials Transactions A, 2007, 38:2552-2563.

[19] XU G F, MOU S Z, YANG J J, JIN T N, NIE Z R, YIN Z M.Effect of trace rare earth element Er on Al-Zn-Mg alloy[J]. Trans Nonferrous Met Soc China, 2006, 16: 598-603.

[20] 林双平, 黄 晖, 文胜平, 聂祚仁. 含 Er 5083合金均匀化退火过程中 Al3Er相的 TEM 观察[J]. 金属学报, 2009, 45(8):978-982.

LIN Shuang-ping, HUANG Hui, WEN Sheng-ping, NIE Zuo-ren.TEM observation of the Al3Er phase during homogenization of the 5083 alloy with Er addition[J]. Acta Metallurgica Sinica,2009, 45(8): 978-982.

[21] 宫 博, 文胜平, 黄 晖, 聂祚仁. 退火过程 Al-6Mg-0.7Mn-0.1Zr-0.3Er合金中纳米Al3(ZrxEr1-x)析出相的演化[J]. 金属学报, 2010, 46(7): 850-856.

GONG Bo, WEN Sheng-ping, HUANG Hui, NIE Zuo-ren.Evolution of nanoscale Al3(ZrxEr1-x) precipitates in Al-6Mg-0.7Mn-0.1Zr-0.3Er alloy during annealing[J]. Acta Metallurgica Sinica, 2010, 46(7): 850-856.

[22] MARQUIS E A, SEIDMAN D N. Nanoscale structural evolution of Al3Sc precipitates in Al(Sc) alloys[J]. Acta Materialia, 2001,49: 1909-1919.

[23] MARQUIS E A, SEIDMAN D N. Coarsening kinetics of nanoscale Al3Sc precipitates in an Al-Mg-Sc alloy[J]. Acta Materialia, 2005, 53: 4259-4268.

[24] CLOUET E, LAE L, EPICIER T. Complex precipitation pathways in multicomponent alloys[J]. Nature Materials, 2006, 5:482-488.

[25] YU K, LI W X, LI S R. Mechanical properties and microstructure of aluminum alloy 2618 with Al3(Sc, Zr)phases[J]. Materials Science and Engineering A, 2004, 368:88-93.

[26] LI Y Y, WANG W H, HSU Y F. High-temperature tensile behavior and microstructural evolution of cold-rolled Al-6Mg-0.4Sc-0.13Zr alloy[J]. Materials Science and Engineering A,2008, 497: 10-17.

[27] KENDIG K L, MIRACLE D B. Strengthening mechanisms of an Al-Mg-Sc-Zr alloy[J]. Acta Materialia, 2002, 50: 4165-4175.

[28] FULLER C B, MURRAY J L, SEIDMAN D N. Temporal evolution of the nanostructure of Al(Sc, Zr) alloys: Part Ⅰ—Chemical composition of Al3(Sc1-xZrx) precipitates[J]. Acta Materialia, 2005, 53: 5401-5413.

[29] TOLLEY A, RADMILOVIC V, DAHMEN U. Segregation in Al3(ScZr) precipitates in Al-Sc-Zr alloys[J]. Scripta Materialia,2005, 52: 621-625.

[30] RADMILOVIC V, TOLLEY A, MARQUIS E A. Monodisperse Al3(LiScZr) core/shell precipitates in Al alloys[J]. Scripta Materialia, 2008, 58: 529-532.

[31] KNIPLING K E, DUNAND D C, SEIDMAN D N. Precipitation evolution in Al-Zr and Al-Zr-Ti alloys during aging at 450-600 ℃[J]. Acta Materialia, 2008, 56: 1182-1195.

[32] 文胜平, 林双平, 宫 博, 黄 晖, 聂祚仁. 含铒 Al-4.5Mg-0.7Mn-0.1Zr合金中Al3Er相的形成及微观结构[J]. 稀有金属,2010, 34(6): 802-806.

WEN Sheng-ping, LIN Shuang-ping, GONG Bo, HUANG Hui,NIE Zuo-ren. The formation and microstructure of Al3Er in Er-bearing Al-4.5Mg-0.7Mn-0.1Zr alloy[J]. Chinese Journal of Rare Metals, 2010, 34(6): 802-806.

[33] ROBSON J D, PRANGNELL P B. Dispersoid precipitation and process modelling in zirconium containing commercial aluminium alloys[J]. Acta Materialia, 2001, 49: 599-613.

[34] MENG G, LI B L, LI H M, HUANG H, NIE Z R. Hot deformation behavior of an Al-5.7wt.%Mg alloy with erbium[J].Materials Science and Engineering A, 2009, 516: 131-137.

[35] MINODA T, YOSHID A. Effect of grain boundary characteristics on intergranular corrosion resistance of 6061 aluminium alloy extrusion[J]. Metallurgical and Materials Transactions A, 2002, 33: 2891-2898.

[36] DE P S, MISHRA R S, SMITH C B. Effect of microstructure on fatigue life and fracture morphology in an aluminium alloy[J].Scripta Materialia, 2009, 60(7): 500-503.

[37] 付静波, 聂祚仁, 杨军军, 金头男, 邹景霞, 左铁镛. 含 Er先进铝合金[J]. 稀有金属, 2005, 29(4): 558-562.

FU Jing-bo, NIE Zuo-ren, YANG Jun-jun, JIN Tou-nan, ZOU Jing-xia, ZUO Tie-yong. Advanced aluminium alloy with Er addition[J]. Chinese Journal of Rare Metals, 2005, 29(4):558-562.

[38] 徐国富, 杨军军, 金头男, 聂祚仁, 尹志民. 微量稀土 Er对Al-5Mg合金组织与性能的影响[J]. 中国有色金属学报, 2006,16(5): 768-774.

XU Guo-fu, YANG Jun-jun, JIN Tou-nan, NIE Zuo-ren, YIN Zhi-min. Effects of trace rare-earth element Er on microstructure and properties of Al-5Mg alloy[J]. The Chinese Journal of Nonferrous Metals, 2006, 16(5): 768-774.

[39] 季小兰, 邢泽炳, 聂祚仁, 邹景霞, 左铁镛. Er对Al-4.7Mg-0.7Mn合金组织与性能的影响[J]. 稀有金属, 2006,30(4): 462-465.

JI Xiao-lan, XIN Ze-bing, NIE Zuo-ren, ZOU Jing-xia, ZUO Tie-yong. Effects of trace erbium on structure and tensile properties of Al-4.5Mg-0.7Mn alloy[J]. Chinese Journal of Rare Metals, 2006, 30(4): 462-465.

[40] HE L Z, LI X H, LIU X T, WANG X J, ZHANG H T, CUI J Z.Effects of homogenization on microstructures and properties of a new type Al-Mg-Mn-Zr-Ti-Er alloy[J]. Materials Science and Engineering A, 2010, 527: 7510-7518.

[41] 杨军军, 聂祚仁, 金头男, 阮海琼, 左铁镛. 稀土 Er在Al-Zn-Mg合金中的存在形式与细化机理[J]. 中国有色金属学报, 2004, 14(4): 620-626.

YANG Jun-jun, NIE Zuo-ren, JIN Tou-nan, RUAN Hai-qiong,ZUO Tie-yong. Form and refinement mechanism of element Er in Al-Zn-Mg alloy[J]. The Chinese Journal of Nonferrous Metals,2004, 14(4): 620-626.

[42] 刘莹颖, 张永甲. 稀土元素Er对Al-Zn-Mg-Cu合金组织与性能的影响[J]. 新疆有色金属, 2010(S1): 60-65.

LIU Ying-ying, ZHANG Yong-ja. Effect of rare earth Er on microstructure and properties of Al-Zn-Mg-Cu alloys[J].Xinjiang Nonferrous Metals, 2010(S1): 60-65.

[43] 杨军军. 稀土元素Er在Al-Mg和Al-Zn-Mg合金中的作用机理研究[D]. 北京: 北京工业大学, 2004: 87-89.

YANG Jun-jun. Study on effect and mechanism of rare-earth element Er on Al-Mg and Al-Zn-Mg alloys[D]. Beijing: Beijing University of Technology, 2004: 87-89.

[44] 赵中魁, 周铁涛, 刘培英, 陈昌麒. Al-Zn-Mg-Cu-Li-Er合金时效组织中Er相的TEM观察[J]. 稀有金属材料与工程, 2004,33(10): 1108-1111.

ZHAO Zhong-kui, ZHOU Tie-tao, LIU Pei-ying, CHEN Chang-qi. Observation of formed Er phase in Al-Zn-Mg-Cu-Li alloys by TEM[J]. Rare Metal Materials and Engineering, 2004,33(10): 1108-1111.

[45] 杨军军, 聂祚仁, 金头男, 徐国富, 付静波, 左铁镛. 稀土元素 Er对 Al-4Cu合金组织与性能的影响[J]. 中国稀土学报,2002, 20(S): 159-162.

YANG Jun-jun, NIE Zuo-ren, JIN Tou-nan, XU Guo-fu, FU Jing-bo, ZUO Tie-yong. Effects of rare earth element Er on structure and properties of Al-4Cu alloy[J]. Journal of the Chinese Rare Earth Society, 2002, 20(S): 159-162.

[46] 李云涛, 刘志义, 马飞跃, 夏卿坤. Al-Cu-Mg-Ag-Er合金晶界相组成及生长方式[J]. 稀有金属材料与工程, 2008, 37(6):1019-1022.

LI Yun-tao, LIU Zhi-yi, MA Fei-yue, XIA Qing-kun. Phase constitution and growth manner at grain boundary in Al-Cu-Mg-Ag-Er alloy[J]. Rare Metal Materials and Engineering, 2008, 37(6): 1019-1022.

[47] 李云涛, 刘志义, 夏卿坤, 余日成. Er在 Al-Cu-Mg-Ag 合金中的存在形式及其均匀化工艺[J]. 中南大学学报: 自然科学版, 2006, 37(6): 1043-1047.

LI Yun-tao, LIU Zhi-yi, XIA Qing-kun, YU Ri-cheng.Homogenizing process and form of Er in Al-Cu-Mg-Ag alloy[J].Journal of Central South University: Science and Technology,2006, 37(6): 1043-1047.

[48] BAI S, LIU Z Y, LI Y T, HOU Y H, CHEN X. Microstructure and fatigue fracture behavior of an Al-Cu-Mg-Ag alloy with addition of rare earth Er[J]. Materials Science and Engineering A,2010, 527: 1806-1814.

[49] LI Y T, LIU Z Y, XIA Q K, LIU Y B. Grain refinement of the Al-Cu-Mg-Ag alloy with Er[J]. Metallurgical and Materials Transactions A, 2007, 38: 2853-2858.

[50] 刘晓清, 李伯龙, 李红梅, 聂祚仁. 铒对固溶处理Al-Mg-Si-Mn合金性能与组织的影响[J]. 中国稀土学报, 2008,26(4): 454-460.

LIU Xiao-qing, LI Bo-long, LI Hong-mei, NIE Zuo-ren. Effect of erbium content on microstructure of solution state Al-Mg-Si-Mn alloys[J]. Journal of the Chinese Rare Earth Society, 2008, 26(4): 454-460.

[51] 孙雪盼, 陈立佳, 车 欣, 王 鑫. 稀土铒(Er)对挤压Al-0.8Mg-0.6Si合金组织与性能的影响[J]. 金属热处理, 2011,36(2): 25-28.

SUN Xue-pan, CHEN Li-jia, CHE Xin, WANG Xin. Influence of rare earth element Er on microstructure and mechanical properties of extruded Al-0.8Mg-0.6Si alloy[J]. Heat Treatment of Metals, 2011, 36(2): 25-28.

Research progress of Er-containing aluminum alloy

NIE Zuo-ren, WEN Sheng-ping, HUANG Hui, LI Bo-long, ZUO Tie-yong

(School of Materials Science and Engineering, Beijing University of Technology, Beijing 100124, China)

Micro alloying is an important way to improve the properties of aluminum alloy, so choosing appropriate elements and controlling the amount of addition to obtain optimum alloying effect were investigated intensively. It was found that Er was a cheap and effective micro alloying element. Nano-scale Al3Er particles form in Er-containing aluminum alloys, and composite phase Al3(ZrxEr1-x) can form due to the interaction of Er and Zr. These kinds of particles are thermally stable, thus the addition of Er can optimize the microstructure, improve the mechanical properties and hinder the recrystallization so as to improve its thermal stability. The research progress of Er-containing aluminum alloy is presented. The emphasis is laid on the precipitation of Al3Er and Al3(ZrxEr1-x) and its effect on the microstructure and properties. The effect of Er in some typical commercial alloys is also summarized.

aluminium alloy; Er; micro alloying; Al3Er

TG146.2+1

A

1004-0609(2011)10-2361-10

国家高技术研究发展计划资助项目(2009AA033801)

2011-05-22;

2011-07-26

聂祚仁,教授,博士;电话:010-67391536;E-mail: zrnie@bjut.edu.cn

(编辑 陈卫萍)