高速卫生纸机传动控制系统研究

2011-11-22孟彦京李红垒

孟彦京 李红垒

(陕西科技大学电气与信息工程学院,陕西西安,710021)

高速卫生纸机传动控制系统研究

孟彦京 李红垒

(陕西科技大学电气与信息工程学院,陕西西安,710021)

通过分析高速卫生纸机传动控制系统的特点,提出了高速卫生纸机传动控制系统速度链与负荷分配解决方案,阐述了高速卫生纸机与生产文化用纸、工业用纸纸机传动控制系统的区别与联系,并分析了编码器速度闭环的常见故障。

高速卫生纸机;传动控制;速度链;负荷分配;编码器

高速卫生纸机具有特殊的构造与工艺要求,其传动控制系统与生产文化用纸、工业用纸的纸机存在显著差别。在进行速度链设计时,要充分考虑工艺要求与设备维护的需要,负荷分配要考虑毛毯特性以及负荷分配传动点的距离,连接方式等。以毛毯为例,由于国产毛毯弹性没有国外进口的好,国产毛毯能够用刚性连接的负荷分配方式,但是换了进口毛毯后该方式便失败了,这类问题如果处理不好会导致毛毯抖动或缩短使用寿命,影响正常生产。本课题基于山东华林 HCFM50 2700/1200新月形高速卫生纸机传动控制系统,分析了高速卫生纸机传动控制系统需要注意的问题。该传动系统在实践中取得了良好的控制效果。

1 传动系统控制对象及特点

HCF M50 2700/1200新月形高速卫生纸机主要有成形辊、烘缸、弧形辊、卷纸缸和助动轮胎 5个传动点。该传动系统圈路图如图1所示。

各传动点的速度控制需要满足以下工艺要求:

图1 传动系统圈路图

(1)烘缸内部温度较高,因此运行速度不能过低,一般不低于 200 m/min,运行前必须保证稀油站油压正常,循环风机正常。

(2)毛毯需要在低速下定时进行清理,要保证成形辊速度不能过快,一般为 70~100 m/min。

(3)正常出纸时,卷纸机按照设定起皱率自动调节与烘缸之间的速比。

(4)弧形辊位于烘缸之后,卷纸机之前,必须使其速度低于卷纸机,否则引纸时纸张可能缠绕到弧形辊上,造成严重后果。

(5)当烘缸与托辊合辊后,烘缸与成形辊要进行负荷分配,二者速差不能大于 0.3%。

该系统选用 ABB公司直接转矩控制 ACS800系列变频器,以西门子 S7-300大型 PLC为控制中心,通过现场总线 PROF IBUS-DP与变频器、上位机构成三级控制系统。PLC与现场操作屏 OP-277、变频器进行高速通讯。采用梅尔 F INS85系列光电编码器与RTAC编码器接口模块实现速度闭环控制。

2 速度链设计

2.1 速度链工艺要求

基于纸机工艺要求,在进行速度控制时,需采集稀油站运行信号、托辊合辊信号,与主传动进行连锁控制,当稀油站处于停止状态或油压过低时烘缸不允许启动,在托辊与烘缸合辊后且达到一定压力时进行负荷分配。另外,烘缸、成形辊和弧形辊的速度需要单独给定,独立启停。针对该工艺要求,速度链设计如下:

弧形辊不进入速度链,单独给定速度,单独控制启停;将成形辊速度控制分为湿部单动与湿部联动两种模式:湿部单动时,成形辊脱离速度链,烘缸与成形辊分别设定运行速度,分别进行启停控制。湿部联动时,成形辊加入速度链。成形辊运行速度由烘缸给定。

湿部联动分为以下两种状态。

系统单动:成形辊、助动轮胎的运行速度由烘缸给定,能够单独进行启停控制。该阶段为合辊前的预备阶段。

系统联动:成形辊跟随烘缸启停,与烘缸进行负荷分配。该阶段为正常生产阶段。系统联动时速度链传递如图2所示。

图2 系统联动时的速度链

起皱率:为了形成纸张褶皱,当系统处于联动状态时,速度链由烘缸传递给卷纸机之前需要加入起皱率,设 v1为卷纸机速度,v2为烘缸速度,k为起皱率,则 v1与 v2需满足公式 (1)。

2.2 速度链算法实现

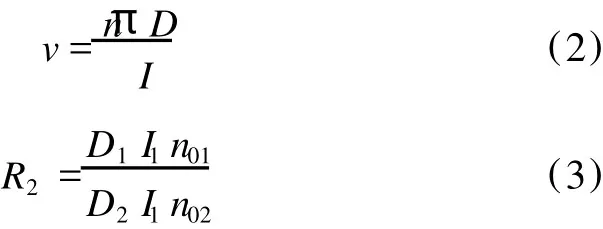

(1)计算速比 R

电机转速 n与ABB ACS800变频器内部值 F之间存在以下对应关系:即 0~n0对应 0~20000。n0为电机同步转速,此时需将变频器参数 11.05设为 n0,而非 nN,这样做是为了使纸机最高运行速度接近设计车速。速度链传递的变频器内部值通过 S7-300PLC程序实现。考虑到各个传动点所带电机额定转速不同,且减速箱减速比以及各辊辊径有所差异,为了使纸机各分部传动点线速度同步,在速度链中传递相同的数值是不行的,需针对每一个传动点相应速度链上的数值进行变速处理。即以主传动点 (烘缸)为参照,其他传动点在速度链上的值乘以一个系数 R,得到速度同步时的各变频器内部给定值。设烘缸辊径为D1,减速箱减速比为 I1,其他任一传动点辊径为 D2,减速箱减速比为 I2,根据辊面线速度与电机转速关系公式 (2)得速比 R2算法,如公式 (3)所示。

(2)计算显示系数 K

为了在操作屏上显示正确的速度值,需要对显示值 v′进行校正,校正系数称为显示系数。它是把变频器内部速度反馈值 F直接乘以一个显示系数 K,得到辊面实际线速度 v。K表示辊面实际线速度与变频器状态反馈值之间的对应关系。获得显示系数的方法有两种:

一种方法是公式计算法。此时需要知道辊径 D、减速比 I以及电机同步转速 n0。K按公式 (4)计算。

另一种方法是经验矫正法。通过比较显示数值与车速表测量值,按照公式 (5)反复调节显示系数 K,直到误差达到要求。这种方法无需知道辊径等参数,但是对车速表精度依赖性高。

式中:v′表示校正前速度显示值,K′表示校正前显示系数,v代表车速表测量值。

(3)计算 FC9值 Q

FC9值表示辊面线速度 v=0.1 m/min时,对应的主点变频器内部给定值。此时 OP中主点速度给定值格式设定为 9999.9,即有 1位小数。该值用以建立OP与变频器给定值之间的对应关系。由于该值在FC9程序块中处理,因此称之为 FC9值。FC9值的计算方法见公式 (6)。

计算出 FC9值之后,需要通过程序使主点给定转速由原速度按照一定斜率逐渐改变并最终达到给定值,使总车速在变速时保持稳定。

需要注意的是,烘缸为大惯性负载,加减速时间要尽可能长一些,同时,为了保证联动时成形辊与烘缸速度加减速过程保持同步,将二者的加减速时间设为相等。

此外,为了在车速改变时获得良好的动态性能,必须在变频器上调节 PI参数。可以将上位机速度数据作为参考依据,具体方法如下:反复调整比例增益与积分时间,微分时间设为 0,然后改变车速,观察上位机各传动点速度的阶跃响应曲线,直到满意为止。

3 负荷分配设计

3.1 负荷分配原理

在造纸传动控制中经常遇到几台电机同时拖动同一负载的情况,此时只有电机速度同步并不能满足实际系统的工作要求,每个传动点的负载率也不能相差太大,否则会出现一台电机出力大,一台电机出力小的情况,负荷分配严重不均会缩短毛毯寿命,更甚者会撕裂毛毯。在该系统中,由于托辊没有设置传动点,当托辊与烘缸合辊后,烘缸与成形辊承担共同的负载,二者需要进行负荷分配。

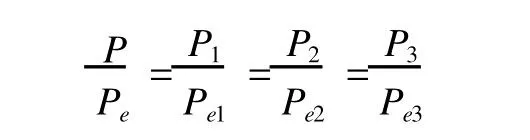

理想化的负荷分配模型要求各电机的负载功率保持一定比例 (负荷分配系数),一般设负荷分配系数为 1,即主传动点与从传动点负载率相等。设 1#电机为负荷分配主点,位于速度链主链上,2#、3#电机为负荷分配从点,位于速度链从链上,则负荷分配电机的期望负载功率应满足公式 (7)。

其中,Pi表示第 i台电机的实际负载功率,Pei表示第 i台电机的额定负载功率,i的取值范围为 1~3。

可将公式 (7)改写为:

其中:

负载率是间接量,系统实际控制的是电机转矩,ABB ACS800系列变频器可以采样电机实际转矩与额定转矩的百分比Δ δ,因此,只要读取主点的转矩百分比Δ δ作为从点的转矩给定,就可以实现负荷分配。

使用转矩量化的负荷分配满足公式 (8)。

3.2 负荷分配实现

负荷分配的传动点有两种连接方式,一种是刚性连接,一种是柔性连接。所谓刚性连接,即几个不同的电机轴之间通过万向节、传动辊、齿轮带等硬连接方式进行耦合。在这种情况下,只要一个传动点运动,与之相连的其他传动点也将被动运动。此时主点一般采用速度控制,从点采取转矩控制,即直接转矩控制的负荷分配方式;另一种连接方式是柔性连接。所谓柔性连接,即几个不同的电机轴之间通过网毯、皮带等软连接方式进行耦合,在这种情况下,只要一个传动点电机运动,其他传动点电机也将被拖动,但是有可能打滑。常用的柔性连接负荷分配应遵循下列控制方式:①主传动单元为速度控制;②从传动单元跟随主传动单元的速度给定。这种方式本质上是一种带速差限幅的系统单动状态。

系统最初采取了转矩控制的负荷分配方式,控制效果不理想,成形辊的速度一直处于振荡状态,分析原因是成形辊与毛毯之间有打滑现象。刚性连接所采用的直接转矩控制的负荷分配方式能够克服从点打滑:如果从传动辊与毛布打滑,说明从点给定转矩达不到所需转矩,这样将导致主点负载增加,转矩(百分比)增大,由于从点转矩由主点给定,此时从点转矩也将随之增大、速度增加,进而达到新的平衡;然而在柔性连接中毯、网具有较强的伸缩性,因而不具备打滑时的自我调整特性,容易产生振荡现象。在该系统中烘缸与成形辊并不是直接的刚性连接,也不属于直接通过毛毯耦合的柔性连接,而是一种特殊的耦合方式。

另外,如果单独使用柔性连接的负荷分配方式,那么主从点转矩差在较大范围是不受控的,对于高速纸机来讲,容易对毛毯和设备造成损坏,且电机寿命也会受影响。考虑到烘缸与成形辊之间特殊的连接方式,本课题采取了一种折中方案,在保证主从传动单元速差不大于 0.3%的条件下,通过分段调节成形辊速度间接控制输出转矩,使从点转矩与主点转矩基本保持一致。同时在调节转矩时加入控制死区,当主点与从点转矩差位于该死区范围内时,则停止速度调节。成形辊负荷分配控制流程如图3所示。

图3 程序流程图

在设计负荷分配程序时需要注意以下几个问题:

(1)只能通过调节成形辊的速度实现负荷分配。因为烘缸速度直接决定了总车速,影响着系统的稳定性,所以不允许调节烘缸速度。

(2)在程序中需加入烘缸与成形辊速差限幅,防止速差过大;同时需加入控制死区避免成形辊速度频繁调节形成振荡。

(3)每段速度调节的间隔时间与调节幅值要根据Δ δ的采样大小分别设定,以提高速度调节的动态性能,使成形辊的转矩在最短的时间内平稳达到烘缸转矩值。经过实验将转矩差死区范围设置为 7%,速差限幅设为 3 m/min。最终车速可达到 1186 m/min,毛毯、托辊无抖动,纸机运行平稳。

4 编码器速度闭环控制

4.1 光电编码器接法

由于该纸机是高速纸机,为了提高传动系统控制精度,需要加入编码器速度闭环控制。编码器的输出方式有以下 3种:推挽式、集电极开路式、射极开路式 (见图4)。

图4 编码器输出方式

其中,VCC表示脉冲编码器输入供电电压。编码器驱动电压为 5~30 V,RTAC模块提供 15 V和 24 V两种电压值,可以通过跳线改变驱动电压;OUT表示编码器 A、B、Z 3通道的输出脉冲。其中 A通道或 B通道各产生一个脉冲序列,可以用来测转速;正转时 A通道超前 B通道 90°,反转时 B通道超前 A通道 90°,因此结合 A、B通道波形可以测转动方向;Z通道测转动角度。由于电机转向已设为正转,系统只需采集A相脉冲即可;RL表示输出通道的负载电阻。可以在负载端并联匹配电阻 R以增强脉冲信号幅值。对于 24 V驱动电压,R的取值范围为 1.8~2.2 kΩ,对于 15 V驱动电压,R的取值范围为 1.0~1.5 kΩ。梅尔编码器采用推挽式输出方式,该系统中编码器与变频器接线图如图5所示。

图5 编码器与变频器接线

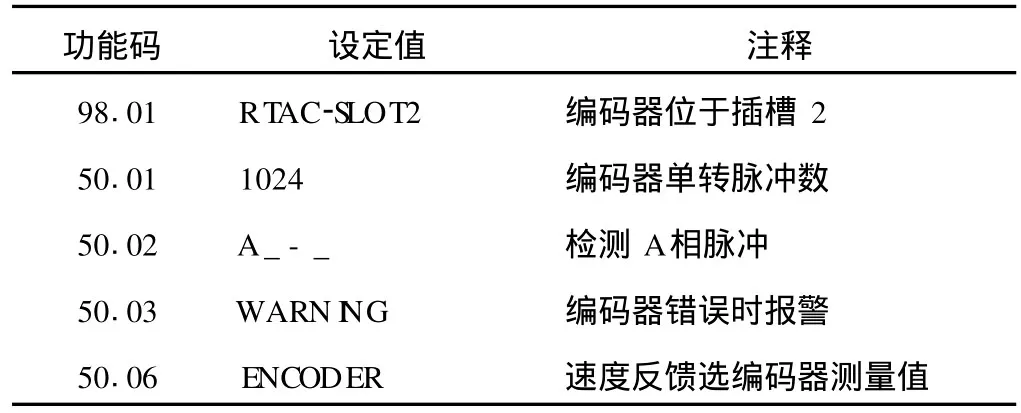

编码器功能需要通过设置变频器参数激活。ACS800变频器关于编码器的参数设置如表1所示。

表1 编码器参数设置

图6 编码器波形图对比

4.2 编码器常见故障及解决办法

在投入速度闭环时容易出现过流或过载现象。在低速纸机中如果出现这种现象,最简单的办法是屏蔽编码器,但是这种做法在高速纸机中是不允许的。在该项目调试初期,由于没投入编码器,出现了烘缸与成形辊速差增大的问题,后来正确投入编码器后速差有所减小。ABB ACS800变频器常见编码器故障报警信息有 ENCODER A<>B(7302)、ENCODER ERR(7301)、OVERCURRENT(2310)或 MOTOR STALL(7121)。出现此类报警或故障信息时需检查编码器的接线或参数设置是否正确,常见问题是 A、B两相接反、编码器单转脉冲数设置不对或是脉冲波形不理想,可以借助示波器观察脉冲波形的好坏。投入速度闭环后,如果编码器脉冲波形毛刺过大过多或是波形衰减严重,便容易出现过流、堵转或速度波动等问题。导致脉冲波形不理想的原因主要有:

(1)编码器损坏:表现为无脉冲或脉冲异常。可更换编码器验证。

(2)编码器轴套没接好,表现为脉冲丢失,示波器显示一条高电平或低电平的横线。原因可能是螺丝松动,脱落,轴套打滑。

(3)现场干扰大:表现为毛刺较大较多。检查编码器与 RTAC模块之间的信号线屏蔽层接地是否良好,柜体以及电机接地是否良好。

(4)纸机速度不稳:表现为周期内脉冲数变化大。检查总线通信是否正常,排除机械原因。

图6列出了 2组波形图,其中波形(a)为正常波形,毛刺少且小;波形(b)为异常波形,毛刺较多较大。经观察发现 (b)波形对应的传动辊有较大抖动,换了编码器后恢复正常。

5 结 语

一般文化用纸纸机与工业用纸纸机的传动系统具有典型的速度链结构,速度给定在纸机主传动点完成,刚性连接或是短距离的柔性连接较多,负荷分配中从传动辊多以转矩控制方式为主,在保证主从传动辊速度同步的同时,需要使转矩相等,且车速较低,要求控制精度不高;高速卫生纸机由于工艺要求,链式结构不明显,独立控制点较多,负荷分配要兼顾速度与转矩,要优先保证主从传动单元速度同步,同时允许存在转矩差;一般文化纸机与工业纸机车速较低,编码器作用不大,但是高速卫生纸机需要有较高的控制精度,因此编码器的作用很重要。在设计高速卫生纸机传动控制系统时,需要加以注意。

[1] 封 云.用 PLC实现分部传动造纸机数字速度链[J].中国造纸,2002,21(4):51.

[2] 许德玉.纸机变频传动的 PLC控制[J].中国造纸,2005,24(10):48.

[3] 李天利,张金平.ACS800在 3400/250三叠网多缸纸机负荷分配中的应用[J].中国造纸,2006,25(2):32.

[4] 肖晓晖,林晓东,吴锤红.ACS800在3400-250三叠网多缸纸机负荷分配中的应用[J].机电技术,2006,25(2):32.

[5] 王素娥,郝鹏飞.纸机传动系统方案选择[J].中国造纸,2007,26(7):53.

[6] 徐 实.高速纸机电控系统的工程研究与设计[D].西安:陕西科技大学,2008.

[7] 孟彦京,韩 旭.高低速纸机对电控系统精度的要求分析[J].陕西科技大学学报,2009,27(1):106.

Study on Drive Control System of High-speed TissueMachine

MENG Yan-jing L IHong-lei*

(Shaanxi University of Science&Technology,School of Electrical and Infor m ation Engineering,Xi'an,Shaanxi Province,710021)

By analyzing the features of high-speed tissue papermachine drive control system,this paper proposed a solution for speed chain and load distribution,described the difference and connection of drive control systems between high-speed tissue paper machine and machines for the production of cultural,industrial papers,analyzed some common failures of speed closed loop based on encoder.

drive control;speed chain;load distribution;encoder

TS736+.1

B

0254-508X(2011)06-0053-05

孟彦京先生,教授;研究方向:电力电子与电力传动、现场总线技术及其在电力传动中的应用等。

(*E-mail:lihonglei13@163.com)

2011-01-01(修改稿)

(责任编辑:赵旸宇)