AP1000核岛主设备用SA508-3钢锻件的监造

2011-11-20刘利钊

刘利钊

(山东核电有限公司,山东 烟台265116)

美国机械工程师协会(ASME)《锅炉及压力容器规范》第三卷《核动力装置设备建造准则》所规定的压力容器用SA508 Gr.3钢,是以美国材料试验学会(ASTM)规定的A508-3钢为依据的。该钢种具有优越的可焊性[2]、较好的抗中子辐照脆化性能和非常好的低温冲击韧性以及较低的无延性和转变温度韧性,因此被广泛应用于压水堆核电站核岛压力容器制造。目前,世界各国核电站压力容器制造也大都采用与之类似的钢种,例如德国电站联盟的20MnMoNi55钢、日本工业标准的SFVV3钢、法国标准RCC-M的16MND5钢以及我国在20世纪70年代研制成功的20MnMoNiNb(S271钢)等,以上钢种的主要成分大致相同,性能相近[1]。

AP1000核电机组按照ASME《锅炉及压力容器规范》1998年版加2000年版补遗进行建造。按照西屋公司的设备设计规格书中的要求,AP1000反应堆压力容器采用SA508 Gr.3 C1.1钢种,蒸汽发生器采用SA508 Gr.3 C1.2钢种。实践表明,大型核容器锻件的制造所要求的工艺水平很高,我国试制和生产SA508-3钢已有30多年历史,但是,目前在该钢种大吨位的最佳化学成分配比、冶金质量精细控制技术(如纯净度和均匀度控制)、最佳热加工工艺和最佳热处理工艺等方面仍有欠缺。因此,国内SA508-3钢特大锻件的质量稳定性尚存在不足[7]。由于大锻件是核岛主设备的关键原材料,其质量状况对设备安全性能及使用寿命影响大。而且由于其制造周期很长,一旦在制造后期出现问题,对设备制造周期的冲击很大。因此,做好核岛主设备大锻件的监造极为重要。本文通过对SA508-3钢锻件制造过程中的技术要点和难点的概括总结,力求分析出该钢种的锻件在制造过程中的质量关注重点,以便在监造过程中能更好地监督锻件的制造质量。

1 制造

1.1 质量保证文件

锻件制造厂在生产之前要制订出详细的质量保证文件,通过这些文件的执行和使用对锻件生产的全过程控制,以确保锻件的质量满足相关标准和采购技术文件中的要求。由于核岛主设备大多属于核一级设备,按照ASME《锅炉及压力容器规范》第三卷NB-2600的要求,制造厂的质量体系必须满足ASME《锅炉及压力容器规范》第三卷NCA-3800《金属材料供货组织的质量体系要求》中的要求[3]。

1.2 锻件图

每个锻件应按照订货方提供的锻件图制造,在锻件图上应标明锻件的交货尺寸(最终的精加工尺寸)、锻件淬火尺寸、承受最大应力的面以及力学性能取样的部位等。

1.3 熔炼和浇铸

该钢种一般用碱性电炉进行冶炼,也可用能够保证质量的其他相当或更好的工艺冶炼。为了除掉钢中的有害气体(特别是氢),对熔炼的钢水必须在浇铸前或浇铸时进行真空处理[5]。

1.4 锻造

锻件应在具有足够能力的压机上进行热加工,并且应使锻件全截面承受热加工。钢锭的头尾(冒口、水口)应切除足够的钢块,以便将缩孔和过分偏析部分尽量去除(采购技术文件中规定了最小切除量)。锻件的锻压比不小于3.5。

1.5 热处理

锻件在锻造后应进行锻后热处理,热处理前应充分冷却以保证锻件完成奥氏体相变。锻后热处理包括正火和回火两个阶段。正火的温度为890~980 ℃,保温足够时间后空冷或炉冷。回火的温度为600~690 ℃,保温足够时间后空冷或炉冷。

锻件在预UT结束后,须进行调质热处理(淬火+高温回火),淬火的加热温度为870~920 ℃,保温足够时间后在水中急冷,淬火后在亚临界温度下进行回火,加热温度不低于635 ℃,保温时间按照最大壁厚处计算,每50 mm至少为1 h,然后空冷或炉冷。

热处理的加热温度、保温时间、加热和冷却速度以及淬火时的相变完成温度和淬火结束时的锻件温度等均应被记录在经鉴定的材料试验报告(CMTR,Certified Material Test Report)中。

调质热处理结束后,经买方允许后进行的任何热处理也必须记录在CMTR中。锻件最终是以奥氏体化,淬火加高温回火的状态供货。

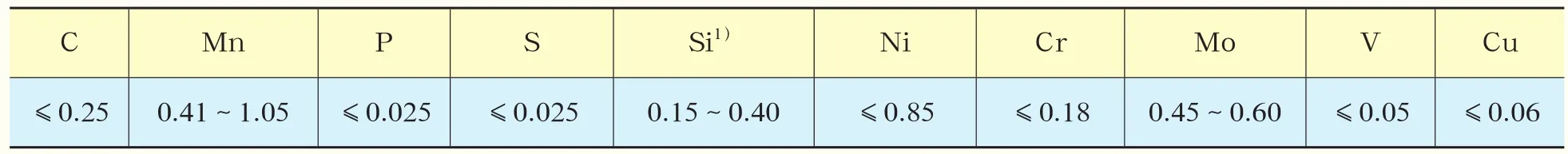

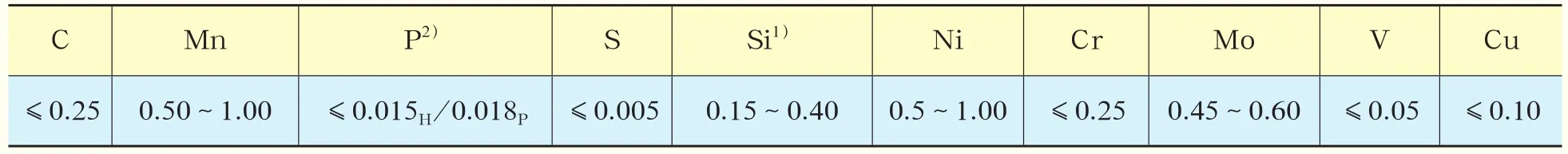

2 化学成分

2.1 熔炼分析

制造厂在浇钢时取样进行化学分析,化学成分的要求如表1和表2所示[4]。

2.2 产品分析

制造厂应对锻件化学成分作产品分析,产品分析的试样可取自临近拉伸试样附近的母材区域或破断的拉伸试样的端部。由于钢锭在凝固过程中有成分偏析现象,成品分析的允差比熔炼分析要宽。

表1 SA508 Gr.3 C1.1钢的化学成分及其质量分数Table1 Chemical composition of steel SA508 Gr.3 C1.1%

表2 SA508 Gr.3 C1.2钢的化学成分及其质量分数Table2 Chemical composition of steel SA508 Gr.3 C1.2%

熔炼分析和产品分析按照美国材料试验学会ASTM A751中的要求进行。

2.3 主要合金元素的作用

最初轻水堆压力容器用钢采用焊接性优良的低合金钢,但其高温性能较差。从l965年起,业界逐渐采用高温性能较好的Mn-Mo系钢,但随着锻件尺寸增大,要保证锻件性能的均匀性和高韧性越来越困难了,因此1964年ASME做出规定,在锻件厚度≥100 mm 时,Mn-Mo系钢中必须要加入0.4%~1.0%的Ni或Ni、Cr,以增加淬透性,便形成了Mn-Mo-Ni系钢(即SA508-3钢)。V元素的加入是为了细化晶粒。我国的S271钢是在18MnMoNb的基础上增加0.6%~0.9%的Ni,其基本成分与SA508-3钢类似,不同的是通过增加0.02%~0.06%的Nb来细化晶粒,而不是加入V元素[1]。

3 力学性能

3.1 试样

3.1.1 试样制备要求

锻件经调质热处理后,按照规定切取试料(试样的切取部位方向应按照NB-2000的要求进行),试料经过模拟焊后热处理(模拟产品生产过程中经过的所有各项焊后热处理)后加工成试样进行力学性能试验。

模拟焊后热处理的要求为:将试料放在温度不超过425 ℃的热处理炉里,以不超过56 ℃/h的速度将试料加热至595~621 ℃,保温足够时间(目前AP1000的设计文件要求Gr.3 Cl.1材料保温时间为40 h; Gr.3 Cl.2材料保温时间为48 h),然后以不超过56 ℃/h的速度将试料冷却至低于425 ℃。

3.1.2 取样数量

筒体类锻件一般要求在每一端各取两套试料,每一端的两套试料成180°方位角;而位于一端的两套试料的部位与位于另一端的两套试料的部位之间又互成90°方位角。

封头类锻件要求在大端面取两套试料,这两套试料互成180°方位角(蒸汽发生器水室封头要求和3个一次侧管嘴也各取两套试料,这两套试料互成180°方位角)。

SG管板要求取两套试料,这两套试料互成180°方位角。管嘴类锻件要求在一端取样,两套试料互成180°方位角。

每一套试料中应包括室温拉伸一个,冲击试样3组(每组3个),落锤试样至少1组(每组至少2个)。试样的数量应满足ASME锅炉压力容器规范第二卷SA508的要求。

3.1.3 试样的部位

图1 取样部位示意图Fig.1 Schematic of sampling position

试料的切取必须使得试样的纵轴到任何热处理表面的距离至少等于1/4T,且试样长度的中线或试样的端面到任何其他表面的距离至少等于T,这里的T是指热处理对锻件的最大厚度。如图1所示。

对于特厚且复杂的锻件。试料可取自产品的延长部分或产品的加工余量部位。必须使试样的纵轴离最近热处理表面至少等于所规定的高拉应力表面到最近的热处理表面的最大距离,且试样的长度中线到其他热处理表面至少等于此距离的两倍。在任何情况下,试样的纵轴到任何热处理表面的距离不得小于20 mm,试样的长度的中线到任何其他表面的距离至少为40 mm[5]。

3.1.4 试样的纵轴方向

对于墩粗的饼状锻件,所有拉伸试样的纵轴应处于切线的方向;对于所有的其他锻件,拉伸试样的纵轴应平行于锻件的主锻造方向(PWD,Principal working direction)。落锤试验的试样的切取对方向没有要求。

Cv冲击试样由3个试样组成一组,这3个试样应在试料上并排截取。冲击试样的纵轴应垂直于锻件的主锻造方向,但在采购技术条件有要求的情况下,也可能要求在平行于主锻造方向上切取。

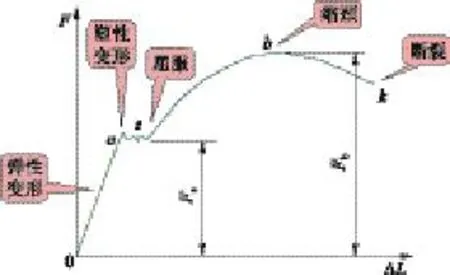

3.2 拉伸试验

在室温下,材料的拉伸性能如表3和表4所示。其拉伸曲线如图2所示。

表3 SA508 Gr.3 C1.1钢拉伸性能要求Table3 Requirements for tensile performance of the steel SA508 Gr.3 C1.1

表4 SA508 Gr.3 C1.2钢拉伸性能要求Table4 Requirements for tensile performance of the steel SA508 Gr.3 C1.2

图2 拉伸曲线图Fig.2 Tensile curve

3.3 落锤试验及TNDT测定

从锻件上同一部位切取的至少两个试样在规定的温度下进行试验,试样通常按照P-3型(130±10)mm×(50±1)mm×(16±0.5)mm制备,落锤试验按照美国材料试验学会ASTM E-208-91和ASME《锅炉压力容器规范》第二卷SA370《钢铁制品的力学性能试验标准方法和定义》中的要求进行。

无塑性转变温度TNDT是表明含有小裂纹的试样在动态加载屈服应力下发生脆断的最高温度,也就是说下平台开始上升的温度。它的值由按照ASME E208(测定铁素体钢无塑性转变温度的落锤试验标准试验方法)试验时,标准试样未发生断裂的最低温度测得(我国的锻件技术条件往往将TNDT规定为标准试样发生断裂的最高温度)[7]。

3.4 冲击试验及RTNDT测定

冲击试验的方法及试样,均按照ASME《锅炉压力容器规范》第二卷SA370《钢铁制品的力学性能试验标准方法和定义》中的要求执行。

参考无塑性转变温度是SA508-3钢对高韧性要求的指标之一,参考无塑性转变温度越低越好。根据ASME《锅炉压力容器规范》第三卷NB2331中的规定,由夏比V形缺口冲击功和TNDT给出一个参考无塑性转变温度R TNDT,用来确定韧脆转变温度范围内材料的断裂韧性KIR-(TRTNDT)曲线的下限值。方法为,首先由落锤试验测得无塑性转变温度TNDT,然后在TNDT+33 ℃下作3个夏比冲击试验,如果每个试样的横向膨胀量≥0.89 mm且吸收功均≥68 J,此时的TNDT就是RTNDT[3],具体要求见表5。

表5 冲击性能表Table5 Requirements for impact performance

4 无损检验

4.1 总体要求

每个锻件应进行超声波检查、磁粉检查、尺寸检查及外观检查,锻件应没有裂纹、热裂或其他有害缺陷。无损检验的检验规程必须得到买方的批准方可执行。

4.2 检验方法和验收标准

锻件超声波检测应该使用直探头和斜探头分别进行,检测按照ASME《锅炉压力容器规范》第五卷以及第二卷SA388/SA388M《锻件超声检验》中的要求进行[3];验收应按第三卷第一册NB分卷NB-2542.2(超声检测验收标准)[3]和第二卷SA508部分(包括采购文件中所引用的补充要求)[4]进行。

锻件的所有表面应进行磁粉检测,检验操作应按照ASME《锅炉及压力容器规范》第五卷以及第二卷SA275/SA275M《钢制锻件磁粉检验规程》中的要求进行[3];验收应按照ASME《锅炉压力容器规范》第二卷SA508部分,第三卷第一册NB分卷NB-2546.3《磁粉检测验收标准》中的要求进行[3]。

4.3 缺陷区的清除

如果锻件的表面或近表面发现不能验收的缺陷,可以用磨削的方法清除,磨削区域还得重新进行磁粉检验。清除缺陷后的锻件尺寸应符合订货锻件图的规定。但是锻件在未经过买方批准的情况下,不允许进行任何形式的焊补。

5 复试及重复热处理

若拉伸、冲击试验不合格,则按照不合格项目在原取样位置的附近取双倍试样重测。第二次试验中若仍有一个或一个以上的试样不合格时,该锻件可重新热处理。热处理后应进行全部性能(化学成分除外)的试验。重复热处理必须得到买方的批准,但重复热处理不得超过两次。

6 档案材料

可按照采购规格书的要求提供母材和焊件的档案材料,并提供相应的图纸及检验记录。

7 证书和报告

锻件制造厂在交货的同时,应向买方提供每个锻件的质量证明书,如经鉴定的材料试验报告。质量证明书应至少包括以下内容。

(1)化学成分(熔炼分析和产品分析)报告;

(2)每次热处理的记录;

(3)每项力学性能试验的报告;

(4)金相检验的报告(若有要求);

(5)无损检验的报告;

(6)材料的识别标记;

(7)制造图纸或轮廓图(该图应包含锻件热处理尺寸,锻件主要工作方向,所有试样和存档材料的切取位置、方向和标识);

(8)存档材料的图纸、编号、尺寸检测报告、无损检验报告等;

(9)不符合项报告。

8 监造重点

开工前准备工作是否充分,对后续制造工作能否顺利开展影响很大。因此开工先决条件检查应对制造厂的管理体系、制造工艺文件准备、检验试验文件准备、工艺评定及试验、加工设备及工器具检定、工装准备、人员资质与培训、环境、制造进度安排等做一个全面深入的检查,如发现问题应要求厂家限期整改。

锻件制造过程中有几个关键点应该抓住:粗加工后UT、取样、力学性能试验、最终UT探伤、成品检验、最终文件审查及质量放行。

粗加工后的审查可以从炼钢原材料开始,仔细审查冶炼、锻造、锻后热处理、机加工,检查整个过程是否符合采购技术文件的要求,有没有严重的偏离。锻件在粗加工后,一般会有一个内控预UT检查。需要关注在此预超声检查中有无超标缺陷出现,以便及时采取准备备件等处理措施。

一般要求锻件被加工出完工轮廓形状,并预留一定的加工余量(具体数据依材料采购规格书中的规定而定),才能被允许进行性能热处理。监造中需要关注性能热处理前锻件的加工余量是否满足要求。性能热处理监督,应关注保温温度、保温时间、加热和冷却速度等关键因素。另外,需要关注锻件为改善性能而进行的再次热处理必须经过买方的批准。

材料的力学性能试验是决定锻件是否合格的极为关键的工序。具有核安全等级1级要求的锻件,在取样方面有严格的规定,设备监造工程师必须现场确认取样部位、方向和数量等满足采购文件要求并在锻件上打上钢印记号以有利于质量控制。对于试样,应该重点关注试样的加工是否正确,外观质量是否合格,试样是否存在缺陷等。夏比V形缺口冲击是非常敏感的韧性指标,其试验结果与试样的加工密切相关,对试样的加工要求比较高,因此应格外予以重点关注。对于锻件的性能试验过程应重点关注仪器是否经过检定合格,操作人员是否具有合格资质,试验操作方法是否满足相关规范的要求,试验结果是否合格,报告编写是否规范等。

UT探伤是检验材料内部质量的关键工序,也是发现质量缺陷最多的时机,必须重点关注。SA508锻件UT探伤一般要求必须采用直探头和斜探头两种方法进行检验,两种探头的排查结果都要记入探伤报告。超声检验规程应对两种探头的信号分别规定记录和验收标准,超过任何一种标准的缺陷都应该被记录或判废。锻件超声波检验操作及验收应按照ASME《锅炉及压力容器规范》相关章节中的要求进行。超声检验报告应该提供缺陷性质、缺陷方位、缺陷大小、缺陷深度、缺陷指示长度、缺陷取向、缺陷回波波幅等详细信息。超声检测的见证应关注操作人员资质、仪器设备的检定情况、探头及耦合剂的选择、基准灵敏度和扫查灵敏度的确定、系统标定、检验实施过程、缺陷记录和报告等。

锻件的所有表面应进行磁粉检测,检验操作及验收应按照ASME《锅炉及压力容器规范》相关章节中的要求进行。磁粉检测的见证应关注操作人员资质、仪器设备的检定情况、检验时机、工件表面准备、检验准备、检验参数、检验实施过程、磁痕的评定、退磁及后处理、缺陷记录及报告。

成品检验包括尺寸检查和表面检验必须严格按照标准进行,其结果是决定成品能否验收的前提条件。

最终质量文件审查和质量放行是决定锻件是否合格的最后一道工序,应该对CMTR中的内容进行全面、详细、严格的审查,发现问题应要求整改。

锻件监造的见证点设置如表6所示。

表6 锻件监造执行方式Table6 The implementation method for supervision of steel forging

[1]戴佩琨,吴祖乾,张晨,等. 压水堆核电站核岛主设备材料和焊接[M]. 上海:上海科学技术文献出版社,2008.(DAI Pei-kun, WU Zu-qian,ZHANG Chen, et. al. Material and Welding for Main NI Equipment of PWR NPP [M].Shanghai: Shanghai Scientific and Technological Literature Publishing House,2008.)

[2]张良成,张海. SA508-Ⅲ钢锻件的焊接性试验与研究[J]. 焊接生产与研究,1996,5(3).(ZHANG Liang-cheng, ZHANG Hai. SA508-Ⅲ Steel Forging Solderability Test and Study [J].Welding Engineering and Study,1996,5(3).)

[3]ASME《锅炉压力容器规范》[S],1998(3),NB-2000,NB-4000.(ASME Boiler Pressure Vessel Criteria [S].1998(3). NB-2000, NB-4000.)

[4]ASME《锅炉压力容器规范》[S],1998(2),SA-508.

[5]E J/T441—1989 压水堆核电厂508-III钢锻件技术条件[S].(EJ/T441—1989 PWR Nuclear Power Plant508-III Steel Forging Technical Specifications [S].)

[6]中华人民共和国电力行业标准: 压水堆核电站一回路主设备监造技术导则DL/T-20 [S].(PRC Power Industry Standards: Guide on Manufacturing Techniques for Primary Equipment in PWR NPP DL/T-20 [S].)

[7]郑隆滨,陈家伦,等. 核电设备S A508-3钢研究[S]. 上海:国科学院上海冶金研究所,材料物理与化学(专业)博士论文,2000.(ZHENG Longbin, CHEN Jia-lun et al. Study on Nuclear Power Equipment SA508-3 Steel [S]. Shanghai:Shanghai Metallurgy Research & Design Institute of Chinese Academy of Sciences, Doctoral Dissertation of Material Physics and Chemistry,2000.)