泰钢1 700 mm 六辊可逆冷轧机板形控制技术的应用

2011-11-18亓萌

亓 萌

(山东泰山钢铁集团有限公司冷轧薄板厂,山东 271100)

2008 年山东泰山钢铁集团有限公司冷轧薄板厂两台1 700 mm 单机架六辊可逆轧机相继投产,生产过程中暴露出了严重的质量问题,轧机的板形控制极为困难,出现的边浪、中浪等浪形缺陷非常严重。因板形缺陷造成的断带事故居高不下,对产品质量、成材率、原料消耗、成本消耗产生了较大影响。为了提高轧制产品质量,减少板形缺陷及因板形不良造成的断带事故,提高轧制工序成材率,对1 700 mm 轧机板形控制技术进行了分析,并有针对性的进行了改进。

1 板形缺陷产生的原因

由于轧制工序出现大批量的板形缺陷,针对此现象对轧制工序进行了跟踪,总结出了产生板形缺陷的原因及影响要素:

(1)轧制过程中压下分配不均匀,轧制力波动较大,板形难控制;

(2)工艺润滑系统冷却、润滑性能较差,乳化液指标控制不合适;

(3)中间辊串辊量调节不到位,未能达到辅助控制弯辊力的作用;

(4)张力分配、使用未能与实际板形控制相结合,存在差异;

(5)弯辊力使用不当,影响后道次的板形控制。

2 HC 轧机主要板形控制技术及作用

2.1 张力控制

张力在轧制过程中起到了防止带钢跑偏、保持良好板形、降低金属变形抗力的作用。张力的改变对轧辊凸度发生影响,特别是后张力的改变,将引起轧制压力的改变,从而引起轧辊弹性变化,对板形产生影响。当轧制过程中张力横向分布不均时,会使金属发生明显的横向流动。横向流动的结果必然改变沿横向的延伸分布,必然影响带钢的板形质量。因此,张力控制在冷轧过程中起主要作用。泰钢冷轧厂1 700 mm 轧机实现了张力闭环控制,轧制过程中张力的稳定性较好。

2.2 压下量控制

冷轧带钢的轧制分为两种压下形式,即曲线压下方式(图1)和直接压下方式(图2)。

在冷连轧机中主要采用大压下轧制,使轧件在规定道次内达到目标厚度。第一道次为最大压下量轧制,其余道次逐渐递减。在可逆轧机中曲线压下方式和直接压下方式会根据原料和机组的状况进行选择,两者的不同点在于后张力的大小。连轧机中后张力大,所以大张力、大压下的方式很容易实现。而在可逆轧机中由于开卷机的功率相对较小,所提供的张力也较小,所以可逆轧机中多采用曲线压下方式,第一道次压下量相对较小,以控制板形和卷型。因此,选择合适的压下方式、合理分配每道次的压下量是轧制生产的基础条件。泰钢1 700 mm 轧机根据原料的情况、设备的使用性能、轧制的生产情况选择了曲线压下方式进行生产控制。

图1 曲线压下方式Figure 1 Curve down method

图2 直接压下方式Figure 2 Straight line down method

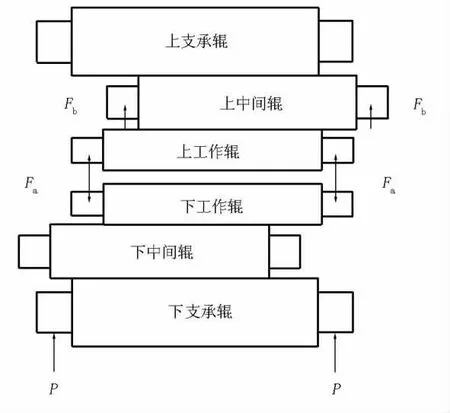

2.3 液压弯辊控制

液压弯辊技术分为工作辊液压弯辊和中间辊液压弯辊。工作辊弯辊有液压正弯和液压负弯。泰钢1 700 mm 轧机工作辊弯辊力为正弯640 kN(max)、负弯420 kN(max);中间辊只有液压正弯,弯辊力为520 kN(max)。在轧辊凸度不足或磨损情况下采用正弯,可以增大轧辊凸度,防止带钢产生边浪;而负弯可以减少轧辊有效凸度,防止带钢产生中间浪,即产生两种不同的轧辊变形示意图(图3)。中间辊弯辊在轧制生产时可定量投入或不投入,弯辊的使用大小根据轧制板形合理选择,与张力、速度合理协调。在速度升高时适当降低弯辊力,张力较小时适当增加弯辊力,充分调整控制板形。图4 为1 700 mm 轧机液压弯辊示意图。

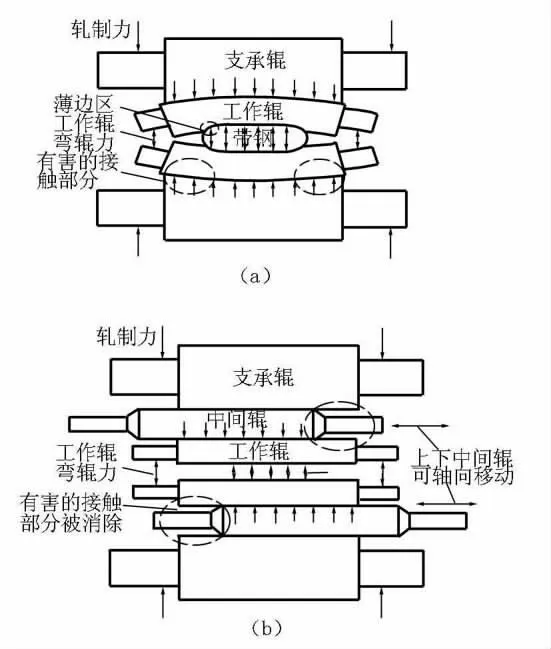

2.4 轧辊轴向横移控制

六辊可逆式冷轧机是六个轧辊垂直排列、中间辊可轴向移动的高精度板形控制轧机。中间辊移动距离与弯辊力的最佳配合,一定程度上减少了普通四辊轧机板宽范围外支承辊与工作辊间接触压力形成的有害弯矩,具有很强的板形控制能力;可实现轧机横向刚度无限大,使轧辊辊型不受轧制力变化的影响,减少带钢边部减薄量和裂边,保证带材有良好的板形;增强了弯辊装置的效能。由于工作辊的一端是悬臂的,所以用很小的弯辊力就能明显改变工作辊的挠度,可以轧制高精度的薄带钢,并具有大压下量、减少辊耗、提高生产效率等优点。图5 为四辊轧机和六辊HC 轧机轧辊变形情况的比较。

图3 轧辊变形示意图Figure 3 Schematic diagram for roller deformation

图4 1 700 mm 轧机液压弯辊示意图Figure 4 Schematic diagram for hydraulic bending roller in 1 700 mm rolling mill

现各厂基本采用公式S=(L-B)/2-A 计算中间辊串辊量,进行中间辊的轴向移动。其中L——轧辊辊身长度;B——轧件宽度;A——系数,A=0~+25 mm。

2.5 工艺润滑系统

图5 四辊轧机和六辊HC 轧机轧辊变形情况比较Figure 5 Roller deformation comparison between four-high rolling mill and six-high HC rolling mill

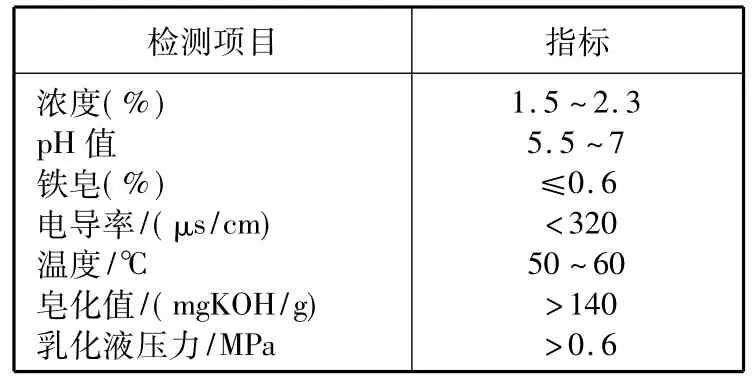

冷轧轧制生产的关键在于工艺润滑系统的控制,工艺润滑的冷却、润滑性能直接关系着轧制产品的生产质量,乳化液的检测指标是判定、分析工艺润滑系统稳定性的重要依据。由于板形仪在高精度冷轧机上的使用,工艺润滑系统成为板形控制的有效手段,其分段冷却、润滑系统是系统的核心部分。将冷却系统沿工作辊轴向分为若干区段,根据实际板形的反馈,控制某一段喷嘴的流量,改变轧辊温度的分布,从而调节轧辊凸度,达到控制板形的目的。在单机架可逆轧机中,往往没有板形自动控制系统,人工调节板形的基础便是工艺润滑系统的稳定,而工艺润滑系统的稳定是通过乳化液各项指标的调节控制达到的。

3 板形控制技术应用情况

根据HC 轧机特有的板形控制原理,进行了以下改善板形的针对性实践:

(1)中间辊轴向串动。长时间的跟踪、观察后得出的最终结论为:对板宽大于1 250 mm 的钢卷,串辊量系数采用+25 mm 进行串辊;对板宽小于1 250 mm 的钢卷,串辊量系数为0。串辊量采用的数值是根据热轧原料的实际宽度测评以及轧辊与带钢边缘垂直对齐的数值找到的实际值。通过中间辊的轴向串动,在热轧料板宽波动的情况下,保证轧制后的钢卷纵向厚度偏差稳定,控制了边部减薄的现象,对工作辊弯辊力的使用起到了指导作用,间接地控制了板形。一组板宽为1 210 mm、厚度0.255 mm 和厚度0.501 mm 冷硬板的纵向厚度九点差测量数据见表1 和表2。

表1 0.255 mm×1 210 mm 冷硬板的纵向厚度九点差测量数据Table 1 Measured data in longitudinal thickness of 0.255 mm×1 210 mm chill hardening plate

表2 0.501 mm×1 010 mm 冷硬板的纵向厚度九点差测量数据Table 2 Measured data in longitudinal thickness of 0.501 mm×1 010 mm chill hardening plate

(2)工作辊、中间辊弯辊力的使用。由于工作辊弯辊力只采用正弯轧制,根据轧制情况将中间辊的正弯系统启用,固定中间辊的正弯力为20%~30%,由于中间辊轴向串动量到位,板形得到一定的控制,工作辊弯辊力只采用较小的比例就可以有效地控制板形。规定从第一道次开始控制工作辊弯辊力大小,在后续道次轧制时逐渐降低弯辊力。这样使成品道次的板形得到控制,不会出现弯辊力较大范围的波动。板面因弯辊力波动出现的中间浪、双边浪缺陷得到控制,板形状况明显改善。1 700 mm 轧机各道次的弯辊力控制范围见表3。

表3 1 700 mm 轧机各道次的弯辊力控制范围Table 3 Bending roller force control range of various roll tables of 1700mm rolling mill

(3)压下量控制。由于采用曲线压下的压下量控制策略,1 700 mm 轧机轧制1 250 mm 及1 010 mm 规格板材时,第一道次高速轧制(速度大于230 m/min)时,板形控制易出现溢出边、跑偏情况。在未提速之前速度一般控制在150 m/min,由于速度慢,板形缺陷不能有效地反馈出来。根据出现的情况,将道次压下量重新分配,将第一道次的压下量降低,便于第一道次的稳定轧制,为后续道次的轧制打下基础,并严格控制终轧道次的压下量。各道次变形量比较见表4。

表4 各道次的变形量比较Table 4 Deformation comparison of various roll tables

(4)张力控制。通过对跑偏、板形调节困难的现象进行跟踪,确立了张力的使用规范,目的在于保持钢卷轧制时的稳定性,改善板形调整状况。规定开卷张力采用全张力轧制,其余道次张力在原有基础上提高(10~30)kN。

采用新的张力规范后,在轧制同样规格的原料时,轧制效果明显得到改善。当乳化液系统油浓度 为2.5%,pH 值 为6.65,皂化值为140 mgKOH/g,轧制速度稳定在同一速度(400 m/min)时,轧制结果为:每道次的轧制力比提速之前降低了(600~1 000)kN,板形调整时间大大缩短,高速轧制板带发颤的现象消失,前后张力起到了较好的控制作用。

(5)工艺润滑系统。在工艺润滑系统中重点对乳化液的相关指标进行控制,如pH 值、皂化值、浓度、铁皂、电导率、油箱液位、温度等。对平床过滤机的过滤效果、杂油撇除效果、磁过滤器进行控制。对喷射梁的布置方式、角度进行了调整。根据轧制情况选择合适的乳化液指标进行调节控制,使润滑、冷却效果达到最佳。现场实际制定了1 700 mm 轧机工艺润滑系统控制要求,见表5。

表5 1 700 mm 轧机工艺润滑系统控制要求Table 5 Technology lubrication system control requirement of 1 700 mm rolling mill

4 结束语

通过张力控制、压下量控制、液压弯辊应用、轧辊轴向横移、工艺润滑系统等措施的应用,有效地改善了板形,取得了良好的效果。截止2010 年5 月,板形缺陷由原来的340.775 t 降至91.8 t;轧机因板形不良引起的断带次数明显降低,由原来的每月平均15 次降至每月平均3 次;轧机工序成材率由原来的93.78%提升到97.2%;轧机的轧制速度由原来的700 m/min 提高至(1 000~1 200)m/min,轧制产量不断提高。由于轧制生产中所遇到的问题十分复杂,没有单方面的原因,也不可能用哪一种方法就可以消除或控制板形缺陷,需要根据现有的设备和技术条件,全方位的分析、实践、跟踪,采用多种控制方法于一体的综合控制技术,才能真正有效地消除板形缺陷,提高冷轧板产品质量。

[1]傅作宝.冷轧薄钢板生产.北京:冶金工业出版社,2006.

[2]孙建林.轧制工艺润滑原理技术与应用.北京:冶金工业出版社,2006.

[3]德国钢铁工程师协会编.冷轧带钢生产.北京:机械工业出版社,1993.

[4]王国栋.板形控制和板形理论.北京:冶金工业出版社,1986.