KBC减压深拔技术在1 000×104t/a常减压装置上的工业应用

2011-11-16高鹏天津分公司炼油部

高鹏(天津分公司炼油部)

KBC减压深拔技术在1 000×104t/a常减压装置上的工业应用

高鹏(天津分公司炼油部)

天津分公司炼油部3#常减压蒸馏装置由SEI负责设计,装置主要由原油电脱盐脱水部分、常压蒸馏部分、减压蒸馏部分、轻烃回收部分等组成。装置加工沙特阿拉伯轻质、重质各50%的混合原油,处理能力为1 000×104t/a;生产乙烯裂解料、重整料、航煤精制料、柴油精制料、加氢裂化料、蜡油加氢料和焦化料等;采用原油进装置→电脱盐→闪蒸塔→常压塔→减压塔的工艺流程,同时为回收轻烃和石脑油的稳定与分离,设置稳定塔和石脑油分离塔。本装置减压系统应用的是英国KBC公司的减压深拔技术工艺包。该技术可以使减压重蜡油TBP切割温度达到565℃,但是在减压深拔的同时,减压炉炉管会随着长时间高温的运行而结焦,继而影响装置的正常生产和能耗的升高,尤其是减压炉出口的操作温度最高达423℃时;因此,在实现减压蜡油高收率的同时还要确保装置长周期的运行。本文针对KBC减压深拔技术在该装置上的应用效果和对装置长周期运行的影响做出研究,以便于给其他炼厂提供一些可借鉴的经验。

减压深拔 全塔压降 真空度 生焦曲线 炉管表面温度 换热终温 洗涤油

装置自2010年4月开始正式应用KBC减压深拔技术以后,减压塔顶气、柴油、轻蜡油、重蜡油的收率全部有了明显的提高,并于2011年3月进行了减压深拔技术的性能考核,结果表明装置在深拔工况下基本上达到了设计值。为了达到深拔的效果,混合柴油控制指标在深拔期间均修改为95%点≤365℃控制,同时对工艺、仪表、设备、环保等各个系统的运行状况进行考核,以确定装置在减压深拔技术下的运行能力与水平,为装置进一步长周期运转提供有力的技术依据。

1 深拔前后的主要工艺操作参数变化

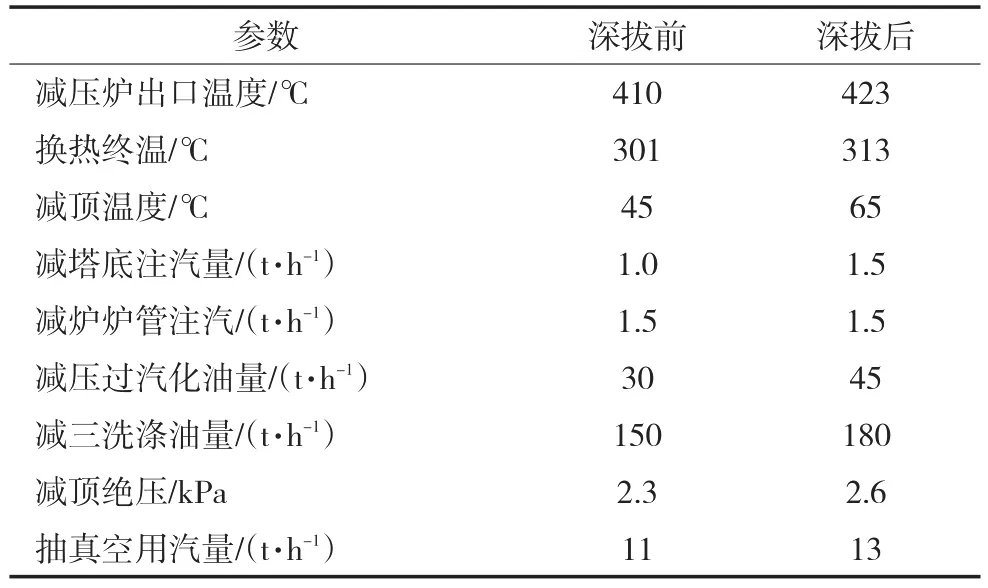

从表1可以看出,减压深拔技术是围绕着提升减炉出口温度开展的。随着减炉出口温度的提高,换热系统会有一定的温升,其主要原因是由于减压侧线的产品收率提高以后,在换热网络中贡献的热量增加;同时为保证塔内汽液相平衡,中段回流的取热量也会有相应增加;炉管注汽量是为防止结焦而设置的[1],自开工初期就调整到了1.5 t/h的设计值;塔底的吹汽量、抽真空的用汽量是根据操作的变化做出了相应的调整。

表1 减压系统工艺操作参数

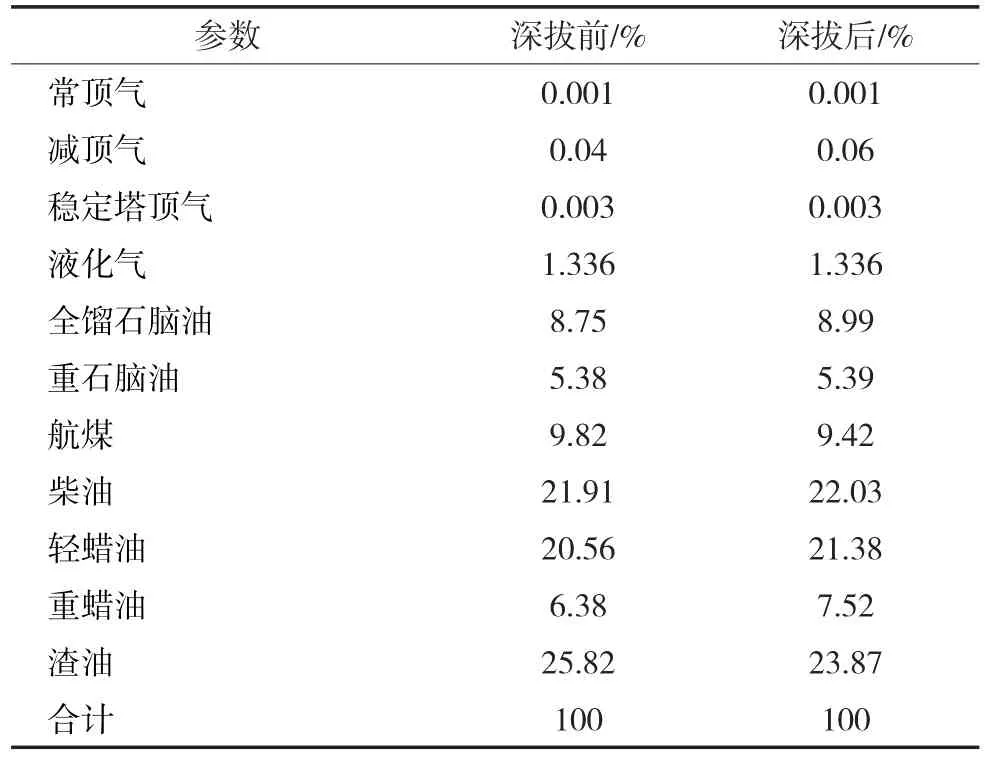

2 深拔前后的物料平衡收率对比

从表2可以看出,装置在达到100%的负荷条件下,深拔操作后的物料平衡数据与深拔前的数据有了很大的变化,尤其是减压产品的收率提高了不少。减三线重蜡油的收率甚至超出了设计值将近1%,减二线轻蜡油、减一线柴油收率也相应增加。从收率的变化可以简单地判断出蜡油切割点已经有了很大的提高,后续将利用减压各个侧线产品的分析结果来对该技术进行工业应用的评价。

表2 物料平衡对照

3 深拔后减压侧线产品质量分析

从表3可以看出,实际操作中各个产品的分析结果均达到甚至优于设计指标,表明塔的设计、施工和操作都非常好。减三线蜡油的重金属(镍+钒)含量只有1.6×10-6,说明洗涤段的设计效果较好。减压深拔技术应用以来,每周在减压塔测量洗涤段床层的压降平均只有4.0 kPa,说明洗涤段实际运行良好。

表3 产品质量分析数据

3.1 减一线

从表3减一线产品分析结果可以看出,减一线95%点一般都在355℃左右,均小于365℃,符合产品质量要求。

3.2 减二线

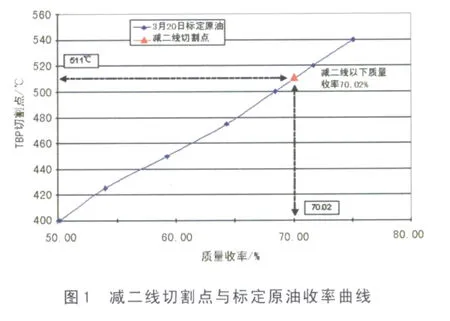

根据掺炼原油的实沸点数据,做出原油收率曲线。将小于减二线产品的质量收率70.02%标于图1上,得到减二线切割点为511℃,超过510℃,符合产品质量要求。

根据采样分析的结果,减二线Ni+V的结果均小于0.2×10-6,Fe含量最大值为0.4×10-6,C7不溶物最大值为70×10-6,残炭最大值为0.09%,均符合减压深拔技术的要求,产品质量合格。

3.3 减三线

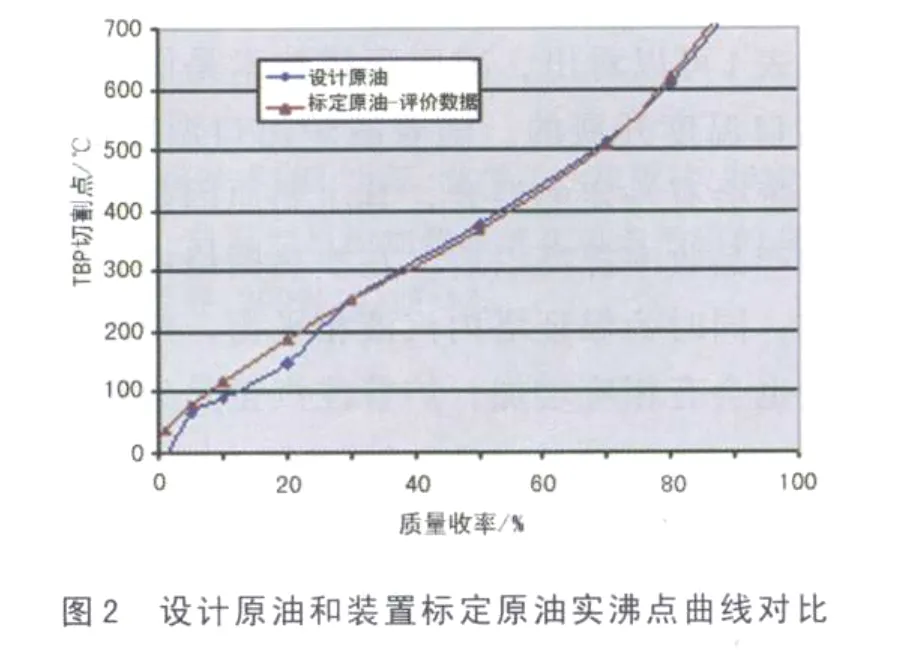

根据掺炼原油评价数据,采用Petro-SIM流程模拟软件将其合成为原油,并将两种原油50%轻质油和50%重质油的比例混合后和设计原油的实沸点蒸馏曲线进行了对比,见图2。从图2可以看出,两条曲线除实沸点在260℃以下的轻组分外其余部分吻和的相对好,这说明实际标定的原油和设计原油基本一致。

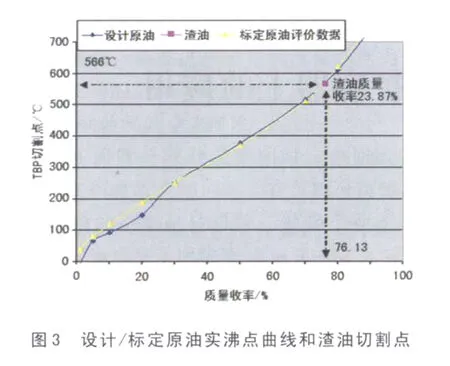

渣油质量收率为23.87%,减三重蜡油前馏分质量收率为76.13%,在图3中,标出收率为76.13%的点,其对应的TBP切割点即为减三重蜡油与渣油的切割点。如图3所示,基于渣油质量收率23.87%对应到原油上的切割点温度是566℃,即减三重蜡油与渣油的切割点温度为566℃,高于565℃的保证值,符合减压深拔技术要求。

根据分析的结果,减三线Ni+V的结果均小于1.6×10-6,Fe含量最大值为0.4×10-6,C7不溶物最大值为130×10-6,残炭最大值为2.48%,均符合减压深拔技术的要求,产品质量合格。

3.4 减渣油

500℃馏出量(体积)的分析结果为2%,由于减压渣油泵需要注入减二线封油才能正常运行,所以需要从渣油中将减二线封油的馏分去掉。按照每小时需注入4 t封油计算,封油在渣油中的含量为:(4/0.919)/(282.7/0.9998)=1.54%。

校正后,500℃馏出量(体积)的结果应为2%-1.54%=0.46%,小于性能保证值不大于0.5%的指标。

4 深拔后减压炉运行状态分析

在深拔工况下的一个重要内容是确保减压炉的长周期运行。减压加热炉的平均进料温度为349℃,比设计温度358℃值低9℃,主要原因是常压炉出口温度偏低,造成常压塔底的温度低。减压炉平均进料量663.8 t/h为设计值的101%左右,这两项原因均增加了加热炉的热负荷(表4)。正常工况下的减压炉负荷为51 MW。

深拔期间减压加热炉氧体积含量一直控制在2.5%~3.2%,两个炉膛的温度分别为728℃和717℃,排烟温度控制在145℃。

表4 减压炉出口温度为423℃时的减压炉各项参数汇总

加热炉炉管金属表面温度除有一个点的温度为507℃外(经检查属仪表故障),其余的炉管金属表面温度在440℃到475℃之间,较低的炉管金属表面温度为更进一步的减压深拔提供了有力的依据,同时也为装置长周期运行奠定了基础。

5 结束语

2010年4月—2011年4月,在天津分公司3#常减压装置上完成了减压深拔技术的工业应用。在应用该技术的过程中,制订了详细的方案,明确了操作条件、分析项目及方法、物平能耗计算方法等,整个过程有序、合理,分析数据及时准确。结果表明:各个产品质量合格,符合减压深拔的技术要求,设备、仪表运行平稳,全塔的压降和设计值基本一致,减压塔各床层填料的压降分布比较均匀,具备使用该技术长周期操作的条件。下一步将继续做好优化减压深拔操作、挖掘潜力及提高装置运行效益的工作。

[1]李志强.原油蒸馏工艺与工程[M].北京:中国石化出版社,2010.

10.3969/j.issn.2095-1493.2011.10.007

高鹏,2000年毕业于天津理工大学,工程师,主要从事常减压蒸馏工艺方面的工作,E-mail:gaopeng.tjsh@sinopec.com,地址:天津市大港区北围堤路(西)68-1号,300271。

2011-10-25)