1 500 mm宽带轧机主电机在线状态监测系统

2011-11-11张春燕时元海

张春燕,时元海,李 斌

(1.莱钢集团机动设备部,山东 莱芜 271104;2.莱钢集团银山型钢板带厂,山东 莱芜 271104)

1 前言

莱钢1 500 mm宽带生产线有8台交交变频主传动同步电动机及3套附属润滑站设备,属宽带生产线核心设备。由于机组长期连续、高效运转,容易出现轴瓦超温、风压、水压异常、定子温度异常、振动异常等故障。如不能及时发现这些事故隐患,则极易造成停机事故,严重时可能造成人身和设备事故,给生产带来严重损失。因此,如何更好地监测设备运行状况,及时、准确地发现事故隐患显得尤为重要。

莱钢集团银山型钢板带厂利用西门子S7-400等编程控制器开发了在线状态监测系统,经过一年多的运行实践,取得了良好的效果。

2 系统概况

2.1 原设备状况

原主传动电机设备运行参数大多数在控制室内仪表盘上显示,且其中一部分进入主传动程序参与控制。但对电机状况无数据显示,三套润滑站系统同样仅有指示灯、仪表等显示仪器,无法对设备运行情况进行很好地观测。

2.2 在线监测系统原理

结合现场电机运行情况、实际设备,建立相应的在线监测系统,其监测系统的原理如下。

安装在主传动电机及润滑站各部位的信号传感器用于采集各种现场实时信号(如定子温度、轴瓦温度、风压、水流量、润滑站压力等),采集到的信号进入现场的分站,经过通讯线传输到PLC主站进行处理,经处理后通过以太网将数据送入计算机。在计算机内利用人机界面将数据显示。将计算机放在值班室,值班人员可以很直观地看到现场电机运行状况、润滑站压力波动情况等。开发软件中的数据趋势记录功能,使其能够提供数据查询,以便于进行总结、比较和进一步分析。

2.3 系统组成

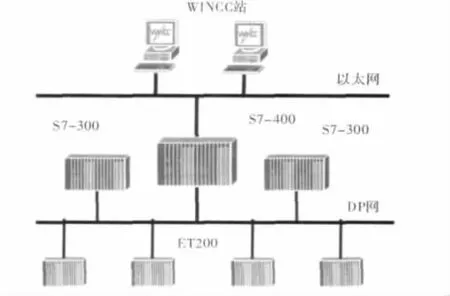

根据系统要求,本在线监测系统PLC控制系统采用一套西门子的S7-400可编程控制器。根据现场主电机位置情况以及信号点的数目情况,每两个主机使用一个ET200分站,对于三个润滑站采用S7-400主站直接挂S7-300从站的形式。S7-400主站与2个PC站(上位机)用以太网实现通讯。这样既保证了PLC系统的可靠性,又节省了成本。

3 系统配置

3.1 硬件配置

本系统是建立在S7-400控制器和工控机平台之上的分布式系统。整个系统设计由两级网络组成,一是自动化以太网络控制级,二是基础自动化现场总线控制级。

系统硬件配置图和S7-400硬件组态图分别如图1和图2所示。

图1 系统硬件配置图

图2 S7-400硬件组态图

(1)自动化以太网络控制(第一级)。以S7-400PLC系统作为控制核心,由两台上位机、PLC控制单元加以太网卡等组成工业以太网,监控站利用组态软件WinCC实现对工作现场的监测控制,通过 ET200分布I/O通信对温度、压力等参数进行采集,上位机将实时数据进行数据采集处理并做数据保存,对整个系统实现在线远程监测诊断功能。

(2)基础自动化现场总线控制(第二级)。PROFIBUS-DP网络是网络集成的最底层,主要是连接现场设备。主站S7-400PLC通过 PROFIBUS-DP网络与各从站通信,现场检测元件将信号传输给现场ET200和S7-300从站,再通过通信传送到主站PLC。PROFIBUS-DP主要用于工业自动化系统的高速数据传送,实现调节和控制功能。

3.2 软件设计

计算机操作系统采用 Windows 2000 Professional中文版本,上位机监控软件采用 WinCC 6.0组态软件来实现。

3.3 系统功能

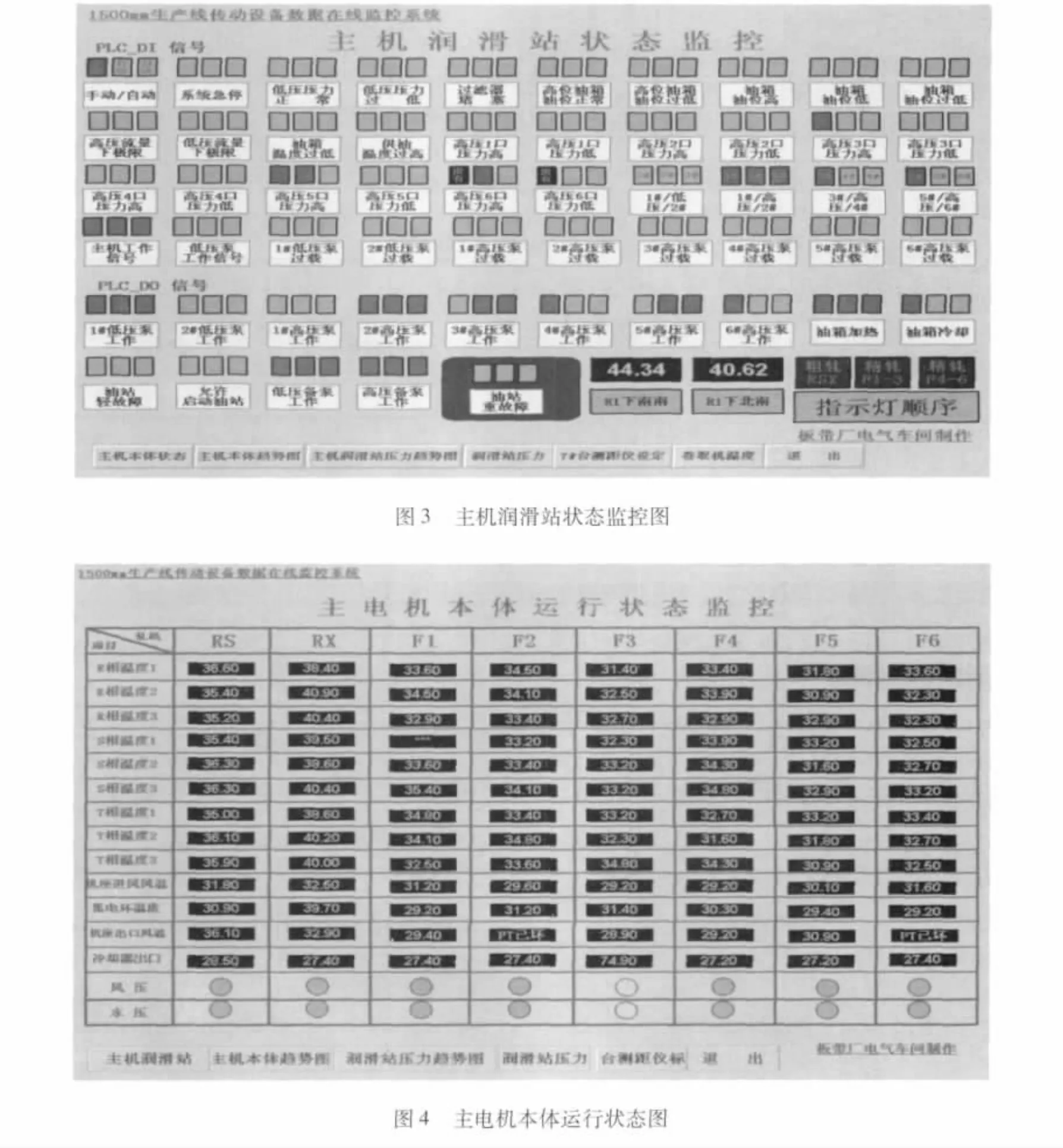

(1)画面显示功能。采用西门子WinCC 6.0软件对进入RLC程序的各种参数进行组态编辑。运行状态实现实时动态、闪烁、变色等功能,实时监测包括润滑泵状态、启停运行状态、压力状态、温度等。主机润滑站状态监控如图3所示。

(2)数据处理功能。对系统采集的各种信号进行处理,利用各种计算功能、数据变换功能等实现。以图4中电机温度数据的显示进行说明,接入温度信号的最初数据为模拟量,经过模拟量与数字量转换,转换后数据为字符串格式,再由字符串格式转换为实数格式。整个转换过程在程序中实现。主电机本体运行状态如图4所示。

(3)报警记录功能。实时地发出所有发生故障的参数的声光报警,提醒值班人员及时采取相应的措施进行处理。

(4)报表功能与历史趋势功能。根据实时监测的数据可汇制报表和历史趋势图,以便随时进行查看。

4 在线监测系统应用效果

自主传动电机及润滑站系统安装在线状态监测以来,运行平稳可靠、监测数据准确、操作使用方便,收到了良好的效果;同时也使设备管理进一步规范化和合理化,为推广这种先进的设备管理模式积累了经验,具体表现在以下几个方面:

(1)实现了对设备运行状态的动态管理。实时监测系统能实现24 h不间断地对现场机组各测点的温度、油压、设备状态等过程参数进行在线监测并通过各种图形、曲线及数据表格等形式进行动态显示,对有关数据进行存贮和分类管理,进一步形成各种趋势分析结果;当设备运行异常时,声、光超限报警和梯度报警功能报警;各种监测结果可以监测报表形式随时进行打印;同时能完成与管理机的实时通信,便于上级主管部门及时掌握机组的运行状况。

(2)科学、准确地分析诊断设备在线故障。系统配置的智能故障诊断系统能识别在线监测系统提供的运行设备各种特征参数及其变化,为设备维护和管理人员合理决策提供可靠的依据。

(3)提高了设备作业率,降低了岗位操作人员的劳动强度,延长了设备的使用寿命。在安装在线监测之前,设备值班人员每天每小时须对主传动电机各种信号及润滑站压力、电流等进行点检,设备稍有异常,值班人员就将巡检次数增加,并且还要认真详细记录大量有关的数据。实施在线监测之后,值班人员足不出户就能对设备状态了若指掌。而且根据在线数据对一些异常现象进行分析、判断,可以避免许多不必要的停机。

(4)能够及时发现设备故障,避免了多次设备停机。在线监测系统能够及时发现设备隐患,并能够根据曲线进行分析,从而制定相应的措施,避免重大设备故障。