板坯连铸机1#冷却段辊系列失效形式分析及对策

2011-11-11杨旭东景群社李仲平

杨旭东,景群社,李仲平

(山西百一机械设备制造有限公司,山西 太原 030003)

1 前言

连铸机的作用是将熔融钢水经结晶器凝结成坯壳,再经过密排连铸辊组成的弧形通道最后成坯。因此,由连铸辊组成的诱导装置对铸流起着支撑和导向作用。连铸辊作为连铸机的主要备件,其品质、寿命严重影响着连铸生产的效率。尤其是结晶器下方的弯曲段,连铸生产事故多发部位。为此,针对典型事故的剖析、研究弯曲段的具体工况条件、使用要求以及的具体情况,通过分析进一步了解辊列的主要控制要素,针对性地在实际生产中优化、改进,使连铸辊的品质和寿命得以提高、并稳定可靠,降低连铸生产吨钢成本[1]。

2 生产现场连铸辊磨损现象

该连铸机浇注板坯最大断面230 mm×1 650 mm,弯曲段辊径为 φ150 mm,辊距约185 mm,芯轴式三分节结构,辊面堆焊不锈钢。

铸机发生的一次漏、“冻”钢事故,如图1所示。整个弯曲段充满了“冻”钢坯,下口内弧侧有6根辊子磨损异常严重,表面像是经过切削加工一样。

图1 事故连铸辊

调查检测结果:①上机使用共21天,过钢量315炉。②六只辊全部为中间辊套且研死不转,其余基本正常。③磨损异常严重:内弧17#辊磨损深度16 mm,宽度约100 mm;内弧16#辊磨损深度17 mm,宽度约100 mm;内弧15#辊磨损深度8 mm,宽度130 mm;内弧8#辊磨损深度14 mm,宽度约100 mm;内弧13#辊磨损深度8 mm,宽度约90 mm;内弧10#辊磨损深度4 mm,宽度约50 mm。

3 连铸辊工作状态磨损原因分析

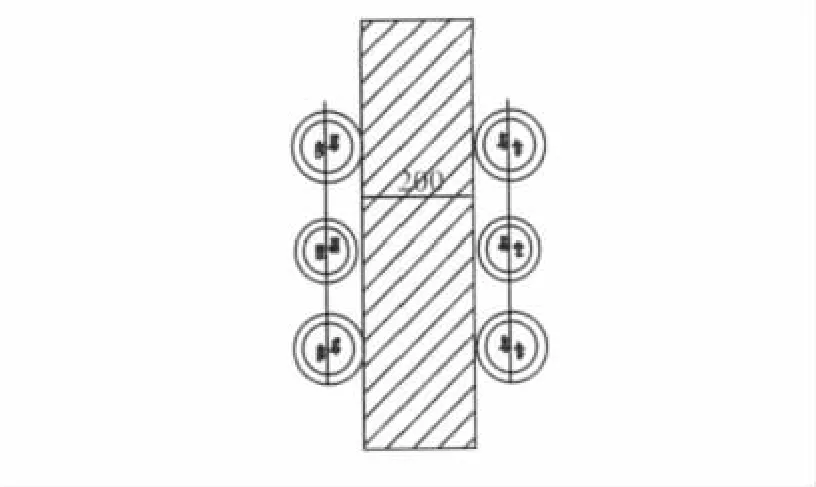

检测发现,辊套磨损最严重的单边为17 mm,图2为模拟在线连铸情况,两辊中心距只有185 mm,铸坯厚度是200 mm。从理论上讲,上下两只辊夹住铸坯,中间辊磨损0.5 mm铸坯就不会接触到辊子,不可能单边磨损17 mm,所以问题出在弯曲段连铸辊的实际工况和连铸工艺上。

图2 连铸在线铸坯与辊子部分剖面模拟

根据连铸工艺要求,在结晶器内结晶成壳,铸坯被拉出结晶器时,坯壳的厚度要达到15~20 mm。也就是说,铸坯在进入弯曲段时,形成的是15~20 mm厚的坯壳包裹着钢水。钢水温度约1 485℃的熔融钢水,钢水在重力的作用下,会下垂鼓肚成雨滴形,与刚进入弯曲段的铸坯接近。

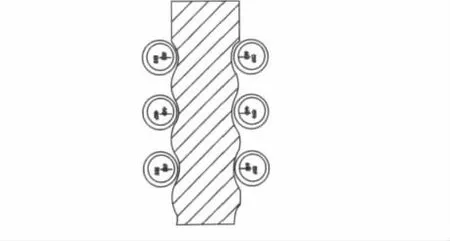

液芯铸坯出了结晶器,坯壳在鼓肚内部静压力的作用下,膨胀变成近似雨滴形状,挤压包裹在辊套上,如图3所示。辊子不转时,磨损不断加深。一个弯曲段中,现场只有这六只中间辊套磨损,其余却基本完好。

对这个现象继续分析,磨损的辊套都研死不转,转动的辊套都没有磨损。原因是辊子的滑动摩擦力和滚动摩擦力不同。对比同条件下滑动摩擦力和滚动摩擦力。

滑动摩擦力 F1=FN×μ(滑动摩擦因数),钢对钢状态下,摩擦因数μ=0.1。

滚动摩擦力 F2=FNrΔφ × μg·/rΔφ =FNμg(滚动摩擦因数),滚动摩擦因数典型数值:φ1.5875mm 钢 球 对 钢 滚 道 状 态 下 μg=0.00004[2]。

所以 F1/F2=μ/μg=2 500倍

综上所述,在相同状态下简单比较,滑动摩擦力是滚动摩擦力的两千多倍。这就可以分析清楚磨损现象了,铸坯进入弯曲段,鼓肚压力非常大,同时,受到辊列的热轧校平作用,被压平。在压缩过程中,铸坯瞬间近乎裹在辊套上,形成粘着磨损和磨粒磨损形式。

图3 铸坯包裹辊子模拟图

当辊套不转时,由滚动摩擦区域瞬时变为滑动摩擦区域,摩擦力瞬间连续、数倍加大,辊套逐渐无法承受,很快被磨损,出现平面缺损,这种磨损根本无法在线观察到,那么磨损不断续续,直到铸坯鼓肚尺寸过大,在进入下一组辊列时,因尺寸过大而无法通过,拉矫辊打滑报警,铸坯拉不出,像是“冻”在弯曲段里边,从而彻底形成“冻”钢热停机事故。而此时辊列就出现了图1的状态。

4 辊子腐蚀磨损形式分析

图4、图5为钢厂现场拍摄的辊子使用后下线照片。明暗相间,呈螺旋纹路,现场测量结果,如图4所示,辊面完整光滑没有任何损伤。辊面呈螺旋状疏松掉块,单边深度0.3 mm,如图5所示。

图4 1600炉辊子受电化学腐蚀状态

对此进行成份与堆焊工艺、工况三方面的研究。

图5 3830炉辊子受电化学腐蚀状态

(1)成份Cr含量13,在Cr不锈钢领域有N/8理论,就是说Cr含量达到1/8时,基本具备防腐蚀能力,但却处在最低水平,而1/8的Cr含量是12.5%,工业上为表达简单,有时圆整到13%,该成份依然易被腐蚀。

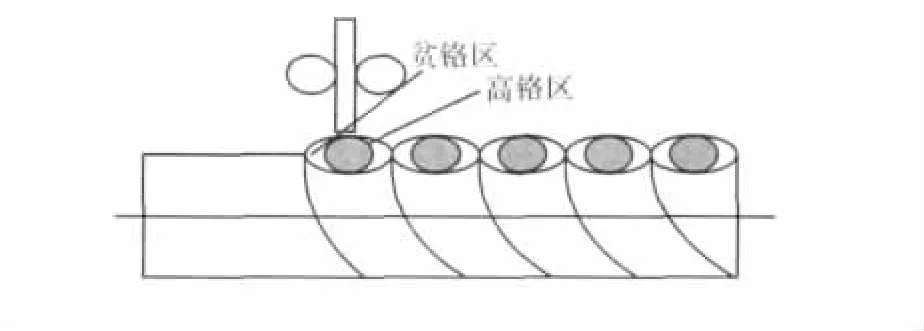

(2)堆焊工艺过程如图6所示。工艺方案为自动熔敷外层金属,形成如图6近似形状的焊接熔池。熔池冶金过程会产生碳化铬,最重要的是碳化铬本身具有强烈的“热迁移”现象。熔池两边薄冷却快,中间厚冷却速度较慢。碳化铬在熔池中随着冷却从熔池两边析出,并随着螺旋状熔敷过程同时进行热迁移,这样造成熔敷中心高铬,两边出现贫铬区并形成螺旋纹路,从而出现螺旋纹状防腐失效带。腐蚀介质主要是保护渣及高温蒸汽。

图6 焊接熔池图

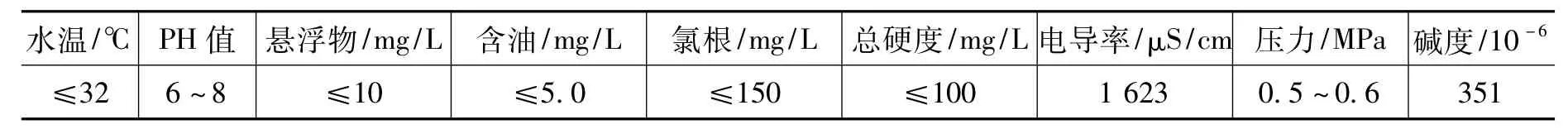

(3)对现场工况进行检测,其中电导率过高,达到1 623 μs/cm,在1 050℃的高温下对辊子构成电解液。贫铬区生产阳极,金属本身构成阴极,发生电极电位反应,即腐蚀反应。长期恶劣工况下辊面发生严重的电化学反应,出现螺旋纹路状炭黑现象,加之辊面机械磨损,产生疏松,螺旋掉块,如图5所示。致使辊子彻底失效,甚至对铸坯表面造成高低不平的压痕。表1为连铸冷却水检测结果。

表1 炼钢连铸冷却水检测

5 失效分析结果与对策

失效分析结果如下:

(1)弯曲段的辊子工作状态上部从第八对辊子开始起弧,将直坯矫弯产生弧形坯;

(2)在线检测,辊列承受单辊矫直反力20 kN及钢水静压力产生的鼓肚力;

(3)辊子承受1 000℃左右高温,且上部辊列被铸坯近乎包裹,而不是线接触;

(4)辊子承受严重的机械磨损;

(5)辊子工作中一旦卡阻会迅速磨损甚至造成重大事故;

(6)辊列要求具备更好的耐腐蚀能力,降低浓差电池反应和电极电位反应所造成的破坏。

对策如下:

(1)设计采用机械性能较高的基体金属,针对性设计外层复合金属的化学成份;

(2)改进熔覆技术,调整熔覆控制参数,消除晶间析出带;

(3)改进提高熔覆过程温控手段,稳定优化复合层机械性能,更加适应高温、高腐蚀的辊列使用要求;

(4)优化热处理控制参数,提高辊面硬度至HRC56~58,大幅提高辊身抗磨损能力,同时通过硬化提高耐腐蚀能力;

(5)改进辊子高温状态下轴承转动游隙,消除热膨胀导致的转动失效。

6 结论

本文通过实例分析了连铸辊失效原因,并在堆焊工艺上、辊子装配上,水冷系统上做出了改进,大大降低了辊子的磨损程度,从而提高了辊子的使用寿命。

[1] 李富帅.连铸辊长寿命技术研究[C].连铸学术会议.中国金属学会,海口,2007,11.

[2] 成大先.机械设计手册(第3版)[M].北京:化学工业出版社,1993.

[3] 刘成俊,范培耕.板坯连铸辊失效原因及其修复技术[J].重庆钢铁高等专科学校学报,1998,(4).