无缝钢管微张力减径过程的数值计算

2011-11-11王宝峰李建超王瑞海

贾 宇,王宝峰,李建超,王瑞海

(内蒙古科技大学材料与冶金学院,内蒙古 包头 014010)

1 前言

在无缝钢管生产中,定减径作为热轧无缝钢管生产的最后一道荒管热变形工序,其主要作用是消除前道工序造成的荒管外径不一,以提高热轧成品管的外径精度和真圆度等[1],因此,三辊微张力定减径机得到了广泛使用。

微张力减径是相对于无张力和张力减径之间的一种形式,系数较小一般为Z<0.3。微张力减径的工作原理,是借助一定数量的具有特定的轧辊孔型的机架,按给定的规律,依次缩减钢管外径的同时对钢管纵向施加可微调比例的张力[2],从而使之达到所需要的钢管尺寸和要求。

本文基于某钢厂生产φ140 mm×8 mm无缝钢管过程中的8机架微张力减径轧制工艺,利用ANSYS/LS-DYNA软件的非线性有限元法对微张力减径过程进行数值模拟,分析了钢管减径过程中等效应力、等效应变等参数分布以及钢管经过各机架时的壁厚变化,为合理制定减径工艺提供参考。

2 模型的建立和假设

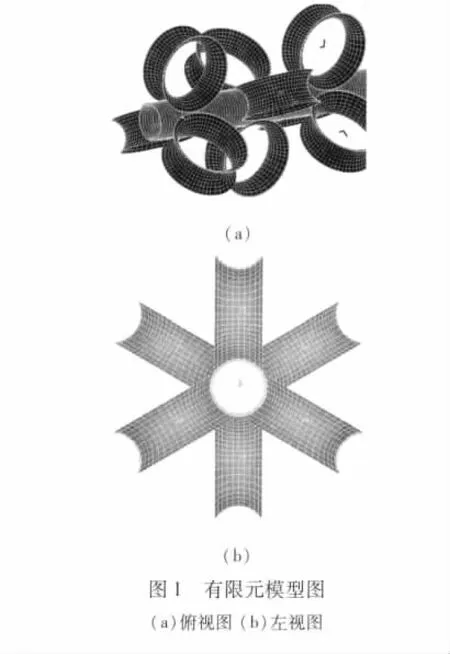

三辊微张力减径轧制模型如图1所示。在模拟计算过程中,做如下简化和假设[3]。(1)模拟过程中因为轧制力小,所以忽略轧辊的变形,把轧辊看作刚体。(2)只对8机架的减径机组的前3架减径机组进行模拟分析,后面几架轧辊只是尺寸上的变化,暂时不做分析。

3 计算条件

有限元模拟计算中,采用ANSYS/LS-DYNA软件中的SOLID164单元进行模拟计算,要涉及到的参数有材料特性参数(弹性模量[4]、屈服应力、密度等)、摩擦条件、速度条件等,部分工艺参数如表1所示。

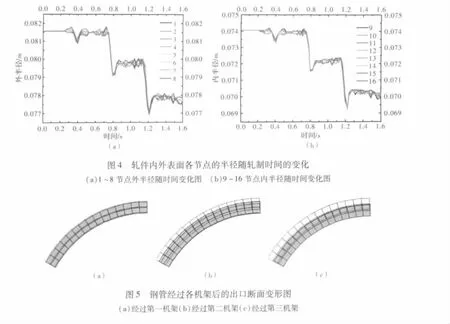

表1 微张力减径模拟轧制基本参数

4 模拟结果分析及讨论

4.1 分析部位的选取

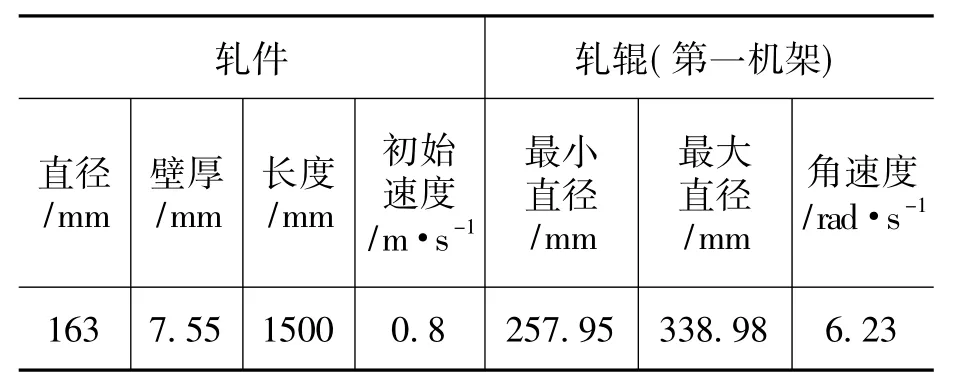

轧件局部三维网格图如图2所示。在分析过程中,提取局部具有代表意义的节点来进行分析。在钢管三维网格中间部位的某1/6横截面上的单元上选取一些节点,具体选取的位置如图3所示的16个典型位置。其中,1、2、3、4、5、6、7、8点分别为钢管外表面上的节点;9、10、11、12、13、14、15、16点为对应管坯内侧壁上的8个节点。1、9两个节点为第一和第三机架辊底处的节点;8、16两个节点为辊缝处节点[5]。

4.2 变形分析

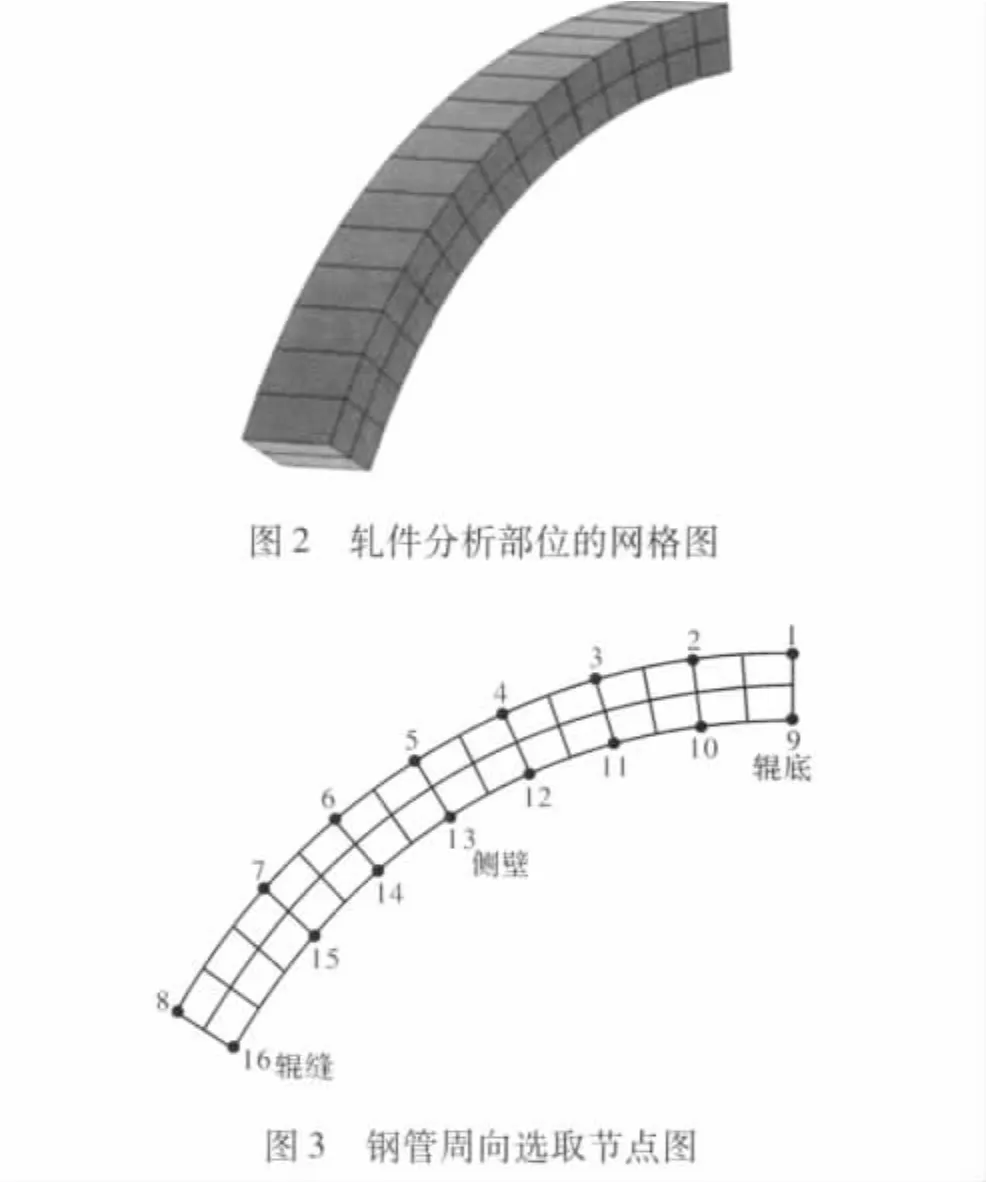

荒管的轧制变形过程如图4、图5所示,由图4a、图4b可看到,钢管外表面上和内表面上沿周向分布各个节点的外径和内径随轧制时间的变化趋势基本一致,但是在数值上略微有些差别。这是由于在轧制过程中荒管进入轧机时,圆周上的各点并不是同时和轧机接触,所以空心钢管上各节点处所受到的径向应力、切向应力和轴向应力并不相等[6],但差别比较小。从图5中也能看到钢管在经过每个机架后,纵截面上的变形理论上是不均匀的,但由于各节点处的变形差别很小,在实际中可以忽略各个位置变形差别,近似认为变形趋于均匀。

4.3 应力分析

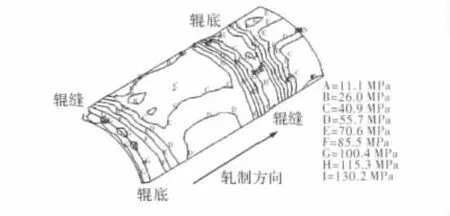

整个轧制过程分为咬入阶段和稳态轧制阶段,第一机架轧辊主要是为了考虑来料外径的波动和方便咬入,轧件减径率比较小,应力和变形也就比较小,变形不明显,所以不分析第一机架处的钢管变形分析。图6为钢管经过第二机架和第三机架轧辊时,外表面上沿轧制方向的等效应力分布,最大应力出现在钢管与第三机架轧辊接触位置,大小为130.2 MPa,最小应力出现在两架轧辊之间且经过辊缝位置处,大小为26 MPa。这主要是由于轧件进入孔型时,先与孔型的辊缝接触,后于辊底接触。因此,在发生压扁变形时,在辊底处的接触弧长要大于辊缝处,使轧辊孔型与钢管各部分的摩擦力大小分布不一,孔型顶部摩擦力最大,带动金属轴向延伸大,导致辊底处的等效应力大。从孔型出来后的轧件,在其表面上就出现等效应力的分布梯度,从辊缝到辊底沿周向分布的等效应力逐渐增大。

图6 钢管外表面沿轧制方向上的等效应力等值线分布图

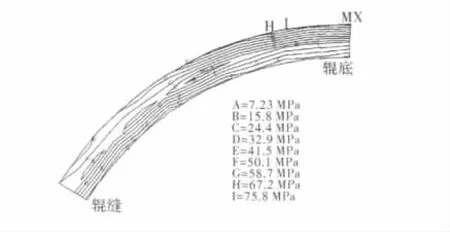

图7为钢管在变形区内经过第三机架后沿横断面上的等效应力分布图。从图7中可以看出,最大应力出现在辊底处,大小为75.8 MPa;最小应力出现在辊缝与辊底之间钢管中间处,大小为7.23 MPa;比起辊底处的应力,其实辊缝处的应力也是很小的,只有15.8 MPa。因此,轧件在经过每个轧机时,轧辊上的各部分施加给轧件的三向压力的大小是不均匀的,辊底处要大于辊缝处。为了减少这种应力的不均匀性,在三辊减径时,把相邻两机架的轧辊轴线按60°夹角来分布,即相邻两架共六个轧辊的轴线投影为一正六角形[7]。钢管三辊减径过程中,金属在前一机架与轧辊孔型顶部接触的部分到下一机架时就处于辊缝处,这样可以大大的降低应力的不均匀性。

图7 钢管经过第三机架后的出口断面上的等效应力等值线分布图

4.4 壁厚分析

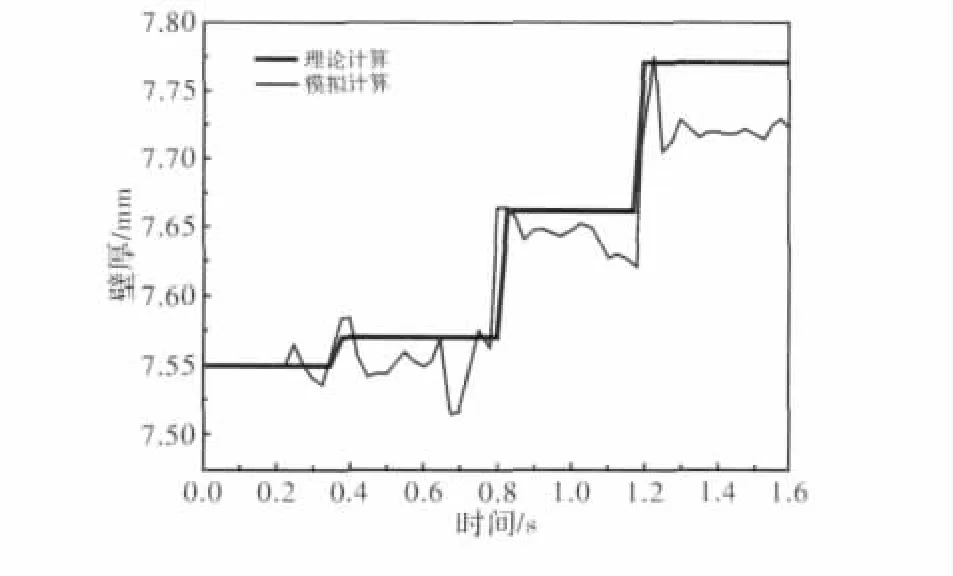

图8是理论计算与模拟计算中的平均壁厚随轧制时间变化的对比图,从图8中可以看出,壁厚的大小随着轧制时间的变化趋势总体上是增加的。根据最新的无缝钢管实验手册知,SL/DL<0.1(SL、DL为来料壁厚与外径)的薄壁管在任何减径量下壁厚都是增加的,而此模拟中SL/DL=0.05,恰好属于这个范围之内,所以壁厚总体上是增加的。同时从图8可知另一规律,即在经过每一个机架后,钢管的壁厚都要出现瞬间的减小,然后在缓慢的上下波动中减小。这是由于轧件刚出孔型时,受到弹力和微张力的作用使得壁厚出现快速的减小,而后弹力的作用逐渐减弱,只留下微张力起主要的作用,所以后来的壁厚只能在上下波动中缓慢减少,直至在下一机架中的增加。

图8 理论计算与模拟计算中的平均壁厚随轧制时间变化的对比

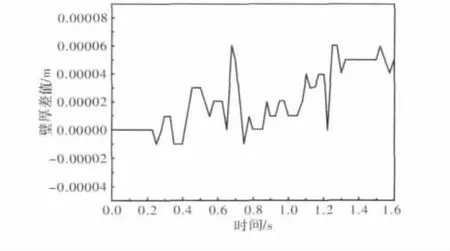

其次,在图8中也对模拟计算和理论计算的壁厚变化值进行了对比,对比发现两条线的变化趋势基本上趋于一致,只是在一些地方有很小的浮动,这充分说明了模拟计算的准确性。具体的差值大小从图9可以明显的看到,壁厚偏差仅为-0.13%~0.9%,壁厚精度较高,该微张力减径工艺比较合理。

图9 理论计算与模拟计算平均壁厚的差值随轧制时间变化

5 结论

(1)从模拟计算的变形分析可知,通过使用三辊微张力减径机组,钢管变形的不均匀性降低了很多,能够有效的克服钢管的“内六方”等缺陷,有利于提高产品的壁厚精度。

(2)钢管在变形区内,无论沿变形纵截面、还是横截面上等效应力的分布都是不均匀的,大致上可以认为,辊底处的等效应力要大于辊缝处,入口端的等效应力大于出口端的。

(3)在轧制过程中,薄壁管的壁厚总体上发生了增壁现象。且变化规律和理论计算基本吻合。因此掌握减径过程中的壁厚变化规律,对于正确制订减径工艺,保证产品壁厚精度是十分重要的。

[1] 翁宇庆.轧钢新技术3000问 +下 +管材分册[M].北京:中国科学技术出版社,2005.

[2] 孙国新.包钢三辊微力定减径机的工艺研究[D].北京:北京科技大学,2001.

[3] Owen D R J,Hinton E.Finite Element in Plasticitytheory and Practice[M].Swansea U K:Swansea U K Pinerige Press Limited,1980:113-140.

[4] 冯科,韩志伟.连铸板坯高温力学性能参数的试验研究[J].铸造技术,2009,30(6):786-790。

[5] 臧新良,于辉.钢管张力减径过程的有限元模拟[J].上海金属,2005.27(2):36-39.

[6] 严泽生.现代热连轧无缝钢管生产[M].北京:冶金工业出版社,2009.

[7] 刘涛.最新无缝钢管生产新工艺新技术与质量控制检验实用手册[M].北京:北方工业出版社,2006.