基于Fluent的空气静压径向轴承动压效应的分析

2011-11-09李国芹岳红新郗艳梅

李国芹,岳红新,郗艳梅

(河北工程技术高等专科学校 电力工程系,河北 沧州 061001)

空气静压轴承在现代精密机械、仪器中的应用日益广泛,已成为超精密支承的一个重要发展方向。空气静压轴承是以气体为润滑介质,需要外界供压缩空气,压缩气体经节流孔进入相对运动部件之间,形成具有一定压力的气膜,产生润滑和支撑负载作用,气膜的厚度在 1到 10μ m之间。因为空气粘度非常低,摩擦力可忽略不计,通过在零件间形成的压力气膜,空气轴承消除了由摩擦力引起的阻力、磨损,因此适用于高速度和精度。空气静压轴承中低速工作时,表现为静压润滑状态,但空气静压轴承高速工作时,使原本静压空气轴承变为动静压混合空气轴承,表现为动、静压混合润滑状态,即动压效应[1]。由于动压效应对轴承承载力影响的分析为动态分析,使用解析法分析气体的压力分布情况、求解压力的大小极其困难,再加上计算过程要做一些假设条件,从而带来一些误差。 FLUEN T软件是一个用来模拟从不可压缩到可压缩范围内复杂流动的专用 CFD软件,针对各种复杂的流动和物理现象,采用不同的离散格式和数值方法,在特定的领域内使计算速度、稳定性和精度等方面达到最佳组合,从而可以高效率的解决各个领域的复杂流动计算问题[2]。

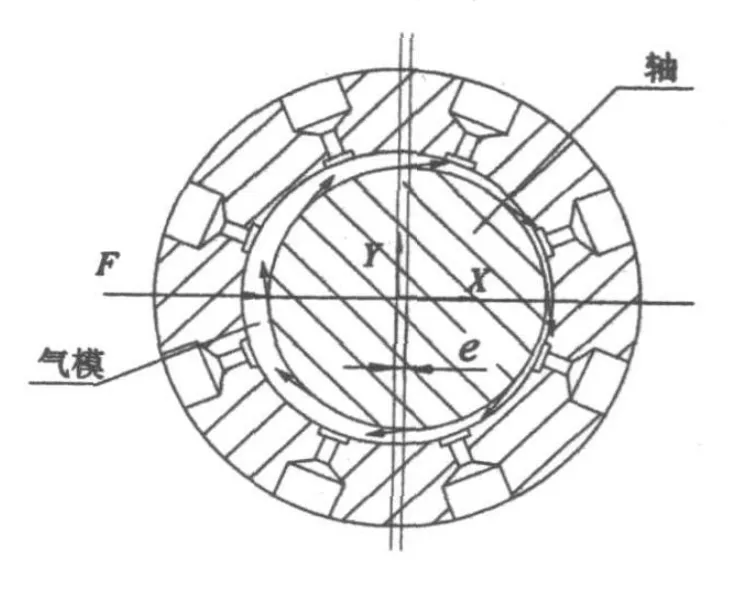

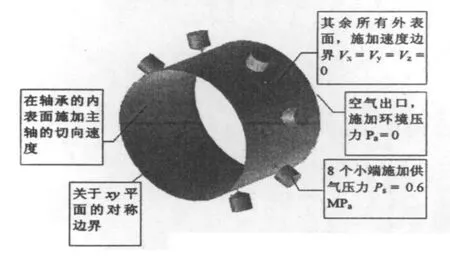

图1 静压轴承的动压效应示意图

1 动压效应的原理

空气静压轴承高速工作时,表现为动、静压混合润滑状态,也就是动压效应。设转轴处于如图 1所示的坐标系,当转轴绕 Z轴高速转动时,假设转速的矢量方向指向-Z方向,由于空气的粘性,气膜与轴接触的附面层的空气将随转轴一起转动,则图中 x轴上半部分气膜的附面层的流动是由气膜厚的一侧流进,从气膜薄的一侧流出;x轴下半部分气膜的附面层的流动是由气膜厚薄一侧流进,从气膜厚的一侧流出,该范围的气膜受力非常小。

2 孔式静压径向轴承的理论分析

静压径向轴承的传统计算方法是对有源项的雷诺方程进行求解,得到气膜压力场分布,在此基础上再求出轴承的压力场分布、承载力、耗气量等静特性。而运用 FLUEN T软件可以对径向轴承进行非常精确的数值模拟。

2.1 孔式静压径向轴承的结构

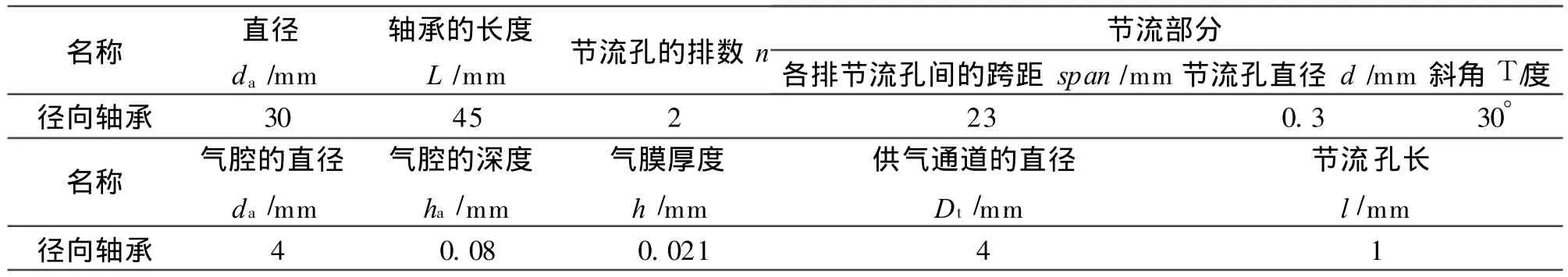

所分析轴承具体的结构参数尺寸如表 1所示。具体的结构尺寸如图 2所示。

表1 空气静压径向轴承结构尺寸

图2 空气静压径向轴承结构尺寸图

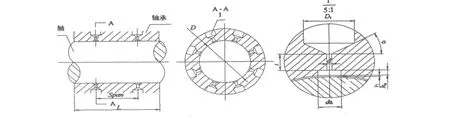

图3 静压轴承的工作原理

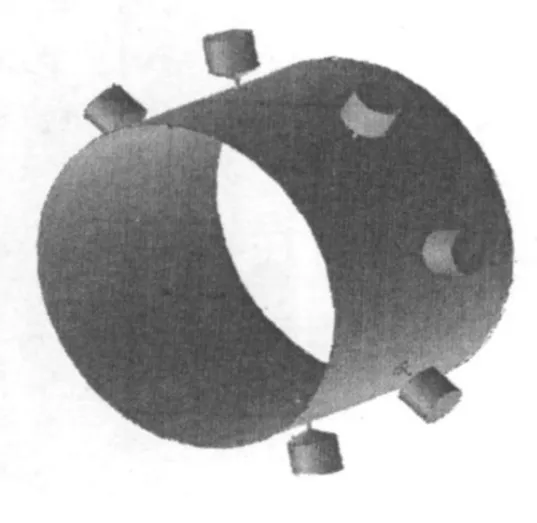

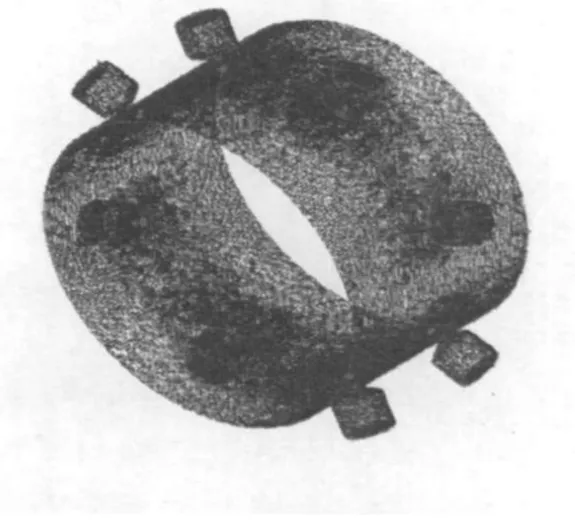

图4 轴承模型的一半区域

2.2 孔式静压径向轴承的仿真模拟理论基础

在没通入压缩气体前,由于轴的自重和载荷的作用,轴与轴承内表面相互贴合,气膜厚度 h为零;通入压缩气体时,当供气压力与气腔面积乘积值超过载荷 F时,轴被浮起,气膜形成,轴在气膜压力的支承下达到平衡,如图 3所示。当外载荷增大时,气膜厚度减小,气膜的压力会增大,支承力增加,以平衡增大的外载荷;反之,当外载荷减小时,气膜厚度增加,气膜压力会减小,支承力减小,以平衡减小的外载荷。要研究轴承的承载力,主要就是研究模型中轴承表面压力分布和气膜承载力,因此以气体为主要研究对象,建模时主要考虑气体在节流小孔以及气膜中的流动。

3 轴承动压效应的数值分析

3.1 孔式径向静压轴承模型建立

分析轴承的动压效应,就是主要分析轴承高速旋转时,轴承表面压力分布情况,即气膜承载力的大小受转速的影响,因此将从节流小孔处到轴承间隙间的流动气体作为主要研究对象,建立三维模型。如图 4所示。考虑到轴承的结构具有几何对称性,为了减少网格数目,减少计算量,选择整个模型的一半区域的气体作为模拟分析计算研究对象。

3.2 模型网格化和施加边界条件

由于轴承的供气孔与节流孔连接处孔的横截面发生突变,节流孔的横截面积比供气孔小的多得多,高压气体流经过这里时,流速会急剧增加,导致速度梯度和压力梯度都会变得很大,因此在划分网格时,在此处网格密度要相应增大。由于仿真研究对象取整个模型的一半,因此需施加一个几何平面对称条件。供气孔、节流孔轴承间隙气膜外圆柱表面与轴承接触,轴承固定,表面需施加速度为零速度边界条件。轴承间隙气膜内圆柱表面与轴颈接触,轴颈以一定的速度旋转,气膜内圆柱表面需加一速度边界条件。轴承的端部直接排入大气,出口处的压力即环境压力 P0=0,轴承的端部需加压力边界条件。供气孔断面需加压力边界条件,供气压力 PS=0.6MPa。边界条件图如图 5所示,网格划分如图 6所示。

图5 边界条件图

图6 轴承网格划分

3.3 Fluent数值模拟结果

1)气膜压力场分布

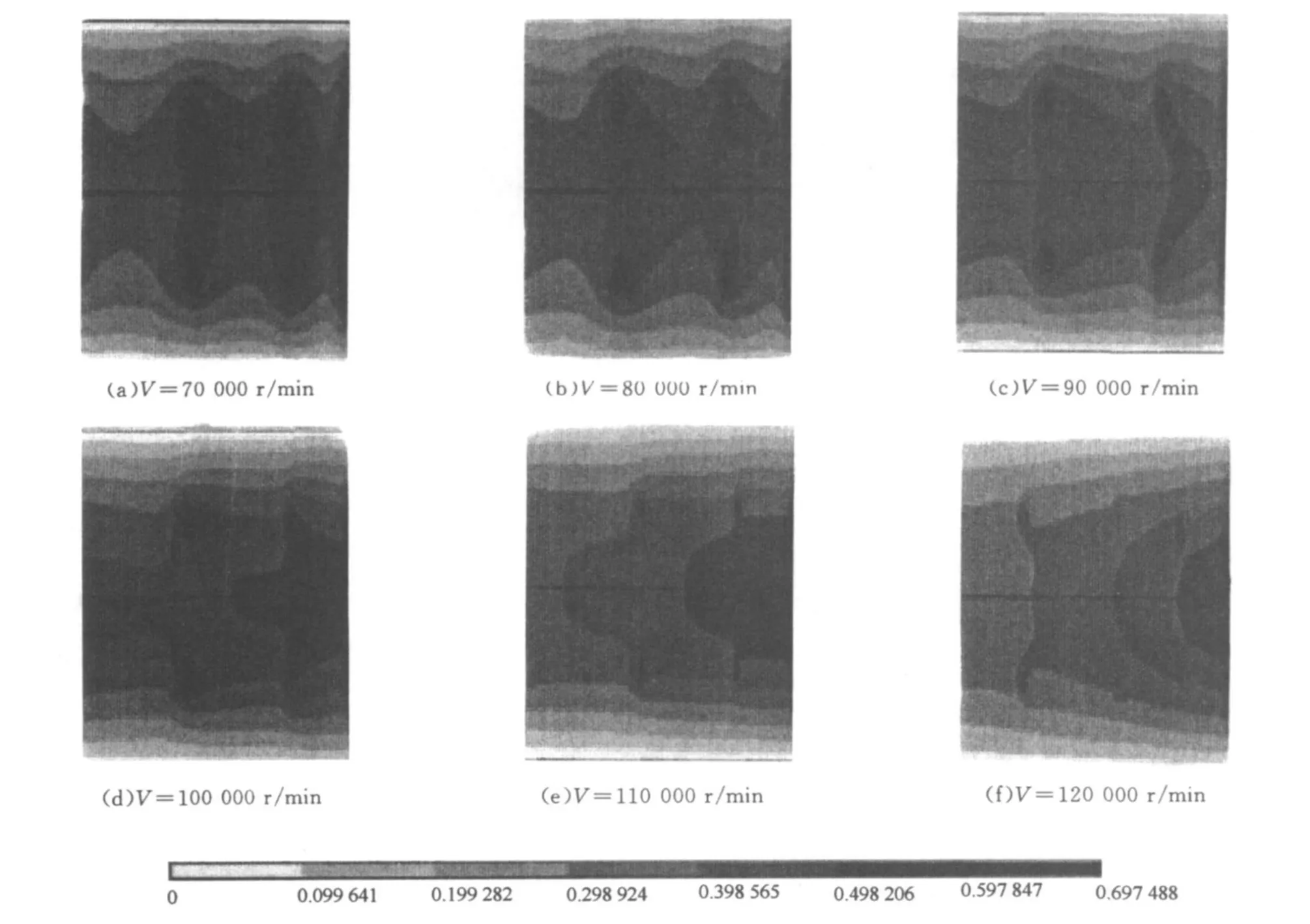

选择相同的偏心率,分析不同转速条件下的轴承动压效应,这里取X=0.4。假设转轴往+X方向偏移,观察方向由+Y往-Y方向观察,在不同转速下气膜上的气膜压力分布,结果如图 7所示。图中刻度为压强值(MPa)。

图7 不同转速对应的轴承气膜压力分布图

转速为70000 r/min时,气膜的高压区处在节流小孔出口周围附近的地方,当转速达到 100000 r/min时,气膜高压区已覆盖近 1/2孔位置面积,且最高压力超过了供气压力;当转速达到 120000 r/min时,气膜的高压区扩散到所有孔位置,且沿轴向高压区不断扩大。当主轴以一定的速度高速旋转时,随着转速的提高,气膜高压区的范围不断扩大,且最大压力也会随之增大,动压效应逐渐增强,气膜高压区是随转动方向逐渐移动较明显,移动方向是沿主轴的受载方向,沿轴向高压区也不断扩大,但较缓慢。

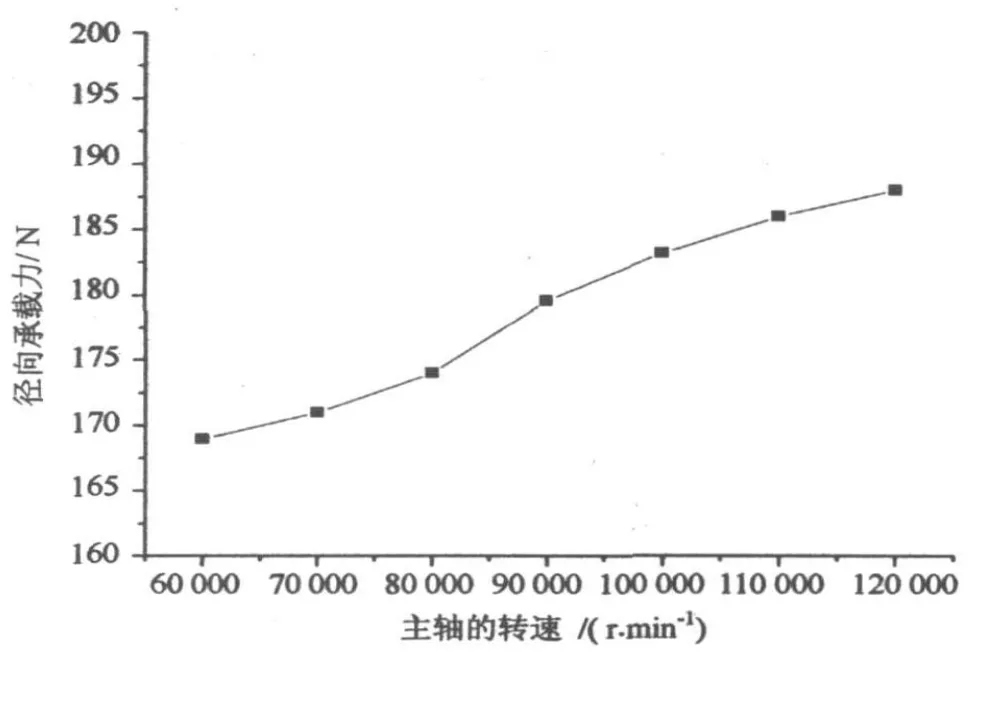

图8 径向承载力与转速的关系

2)轴承的承载特性

根据气膜上的压力分布,可以求出气膜压力的合力 F,即轴承的径向承载力,在 Fluent仿真计算时,将轴承的内表面定义为某墙面,然后利用Fluent软件中的积分指令,对轴承内表面上的压力进行积分,得到轴承在不同转速时轴承的承载力。径向承载力与主轴转速的关系如图 8所示。

当偏心率X=0.4,主轴的转速为零时,轴承的承载力是 164.7 N,由图 6可看出,主轴转速为100000 r/min时,轴承的承载力为183.2N,由于动压效应的作用,使承载力提高了 11.2%,也就是说,如果不考虑静压轴承的动压效应,将会产生11.2%的误差。因此高速旋转静压轴承的动压效应不可忽略。转速越高,动压效应越大。轴承承载力随着速度增大成非线性增长的规律。

4 结论

利用 Fluent软件对空气静压径向轴承进行全参数三维实体建模,仿真分析了主轴高速旋转时,轴承在同一偏心率不同转速下气膜上的压力分布,并得到轴承的承载力随转速变化而变化的规律:当主轴以一定的速度高速旋转时,随着转速的提高,气膜高压区的范围不断扩大,且压力也会随之增大,即动压效应逐渐增强,承载力也随之不断增加,但承载力随转速的增长规律不是成线性的。

[1]J.W.POW ELL.空气静压轴承的设计 [M].丁维刚,林向群,等译.北京:国防工业出版社 ,1978:23-99.

[2]江帆,黄鹏.Fluent高级应用与实例分析 [M].北京:清华大学出版社,2008:8-91.

[3]O Horikawa,K Yasuhara,H Osada,et al.Dynamic Stiffness Control of Active Air Bearing[J].Journal of the Japan Society of Precision Engineering,1989,(55):569-570.

[4]Q H Zeng,D B Bogy.Experimental Evaluation of Stiffness and Damping of Slide R-air[J].Journal of Tribology,Transactions of the ASM E,1999,121:102-107.

[5]Han Y F,Liu B,Huang X Y.High Air2bearing Stiffness Slider Design[J].Journal of Magnetism and Magnetic Materials,2006,303:76-80.

[6]Jyh-Chyang Renn,Chih-Hung Hsiao.Experimental and CFD Study on the Mass Flow-rate Characteristic of Gas through Orifice-type Restrictor in Aerostatic Bearings[J].Tribology International,2004,37(2):309-315.

[7]刘凡,孟宪东.空气静压轴承孔型节流器的 CFD研究 [J].机械,2005,32(11):21-23.

[8]彭万欢.静压气体径向轴承的静动特性研究 [D].北京:中国工程物理研究院,1981.

[9]吴起.精密主轴气体静压轴承静、动态性能的研究 [D].哈尔滨:哈尔滨工业大学,1995.