失效20G高压炉管热应力数值模拟

2011-11-06谢庄元陈惠民马文涛

谢庄元,苏 辉,陈惠民,马文涛

(辽宁石油化工大学, 抚顺 辽宁 113001)

失效20G高压炉管热应力数值模拟

谢庄元,苏 辉,陈惠民,马文涛

(辽宁石油化工大学, 抚顺 辽宁 113001)

炉管是注汽锅炉重要的换热元件,它的安全运行意义重大。由于炉膛内温度分布不均匀,当瞬时温差较大时炉管局部会产生较大热应力。本文从热应力的角度对高压锅炉管爆管原因进行分析。通过Ansys建立20G炉管裂纹模型,对50 ~ 350 ℃不同温差产生的热应力进行模拟。通过分析得出:热应力会加剧材料局部损伤,并且是导致爆管的重要因素。

热应力; 爆管; 数值模拟; Ansys

注汽锅炉是油田热采的重要设备,它安全稳定运行意义重大。某油田8个月内连续3次发生爆管事故,炉管的爆炸不仅会对油田的安全生产带来隐患,并且会造成巨大的经济损失。该炉管材质是20G,根据GB713-2008锅炉和压力容器用钢板20G改成Q245R,20G高压锅炉管主要用来制造高压和超高压锅炉的过热器管、再热器管、主蒸汽管等[1]。

韦丽娃,苏辉等人在寻找采油注汽锅炉爆管的原因时,对金相显微组织进行分析。通过分析发现:珠光体严重球化,炉管曾在500 ℃以上温度使用;根据铁素体晶粒大小不均匀程度推出炉管曾在730~850 ℃之间工作[2]。谭莹等提出长期过热会导致锅炉管胀粗,局部减薄,最终形成裂纹,炉管安全余量不足是导致爆管的重要原因[3]。此台锅炉炉管额定管壁温度为350 ℃,内外壁最大温差将近500 ℃。由于内外壁较大温差的存在,势必会导致炉管收缩不均与,从而产生较大热应力,尤其是当炉管产生微裂纹后热应力会更大。本文建立无裂纹和有裂纹两种模型,通过Ansys软件对50~350 ℃之间的不同温差产生的热应力进行模拟,从而从热应力方面对20G炉管的爆裂原因进行分析。

1 炉管规格及工作条件

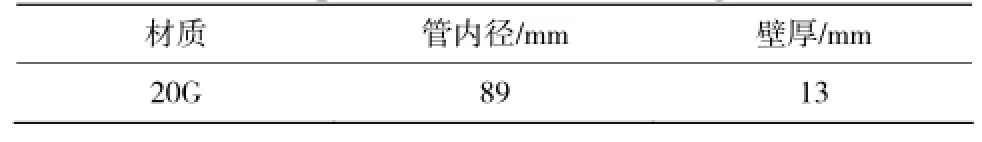

20G高压锅炉管常在高温和高压条件下工作,管子在高温烟气和水蒸气的作用下易发生氧化和腐蚀。表1中给出了炉管规格尺寸及工作条件。

表1 炉管规格及工作条件Table 1 Tube specifications and working conditions

2 热应力产生的原因

热应力的产生是因为温差的存在。锅炉炉膛煤粉燃烧后产生高温烟气,高温烟气在锅炉内流动时与炉管进行交换热量,受热面由很多并列的管子组成,高温烟气流动类型属于湍流,分子运动形式错综复杂,炉管结构也不完全一样,个别炉管的焓增会高于均焓增,从而产生热偏差[4]。现代锅炉尺寸一般比较大,烟气分布很难均匀,烟气温度偏差可达200~300 ℃,甚至会更高,如此高的温差势必导致热应力的产生。

3 模型建立以及网格划分

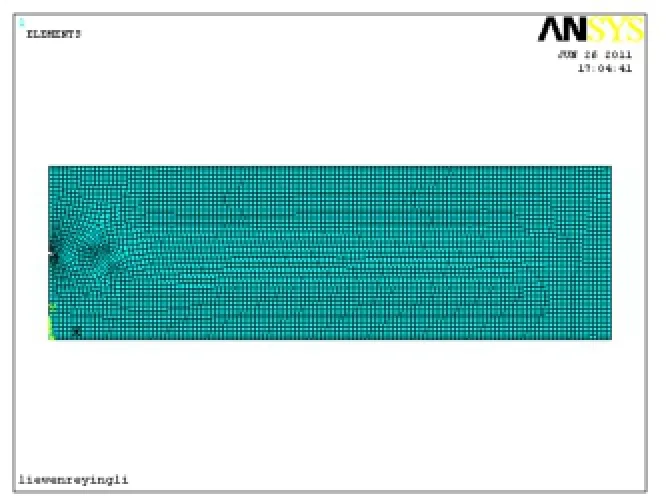

由于炉管长期工作在环境比较恶劣,理想状态下的炉管应当具有高的持久强度,高的抗氧化和腐蚀性能,并有良好的组织稳定性。但是经过较长时间的服役,炉管内长期高温、高压、高湿度,必定会受到腐蚀。另外,当煤粉颗粒过大燃烧不充分时,跟随高温烟气流动,对炉管进行长期冲击,也会导致炉管的微小损坏。冷拔过程中材料的加工硬化降低了塑性易产生缺陷,在表面易形成微细裂纹[5-6]。热处理不当导致铁素体没有完全奥氏体化也易引起炉管的爆裂。在实验室条件下,在自制拉伸平台拉伸试验产生的裂纹扩展方向和受力呈一定夹角,因此本文通过Ansys建立两种模型,一种是斜裂纹模型,裂纹宽度为50 μm,斜边最短长度60 μm,另一种是无裂纹模型。由于圆管的对称性,在任意位置取宽度5 mm进行建模,外侧假定为向火面。

本文首先采用Thermal solid、Quad4 node55单元进行传热分析,转换单元类型后以温度为载荷进行热应力分析,即间接法进行数值模拟,并在内侧施加21 MPa力进行耦合计算。模型以及网格划分如图1, 2所示。

图1 无裂纹模型及网格Fig.1 No crack model and mesh

图2 斜裂纹模型及网格Fig.2 Oblique crack model and mesh

4 边界条件及计算结果

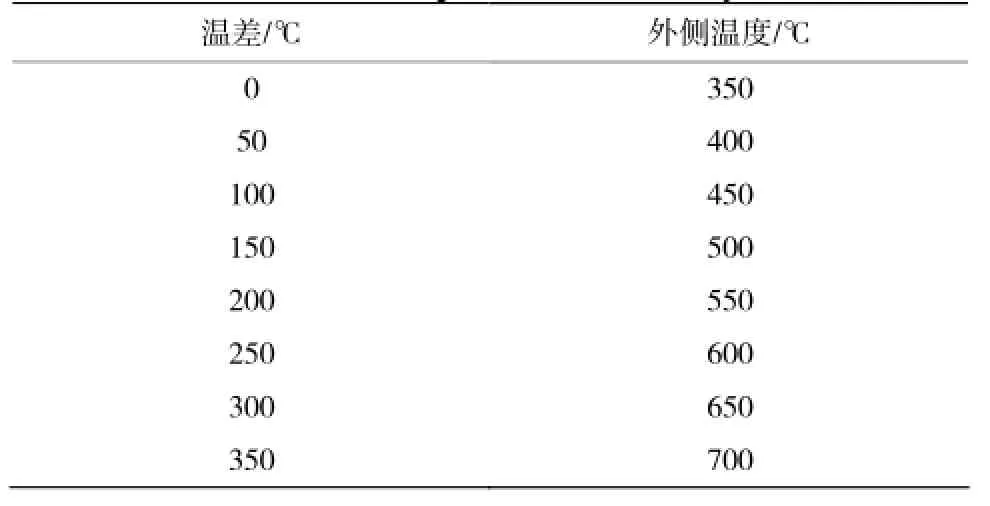

本文对两种模型在50~350 ℃之间的不同温差下分别进行模拟计算,由于热管内部温度额定温度350 ℃,因此内部边界条件温度恒定350 ℃,压力垂直壁面21 MPa。外侧边界值如表2所示。

表2 炉管外侧温度边界条件Table 2 Tube outer temperature boundary conditions

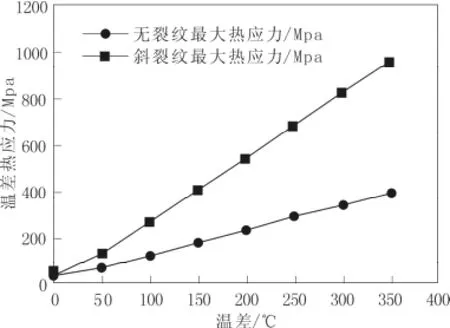

通常材料的裂纹扩展总会择弱进行[7],但当材料性能或断裂韧性KIc值相差不大时,裂纹或损伤会产生于集中应力最大值处。通过16组模拟计算得出8种温差下两种模型应力最大值结果如图3所示。

图3 两种模型在不同温差下应力最大值Fig.3 The maximum stress of two models under different temperature differences

5 结果分析

通过计算结果分析可知,随着温差的增加,热管内部热应力也会随之增加。当模型没有裂纹存在时,温差在接近150 ℃时,应力为约180 MPa,已超过20G炉管的屈服强度。当有裂纹存在时,温差在80 ℃就接近炉管的屈服强度,当温差更大时,材料损伤更为严重。虽然伴随操作条件变化,温差存在的时间极短,但大温差足以造成材料塑性变形或者损坏。当温差随时间变化产生波动时,会产生波动的热应力,从而造成材料疲劳破坏[8]。

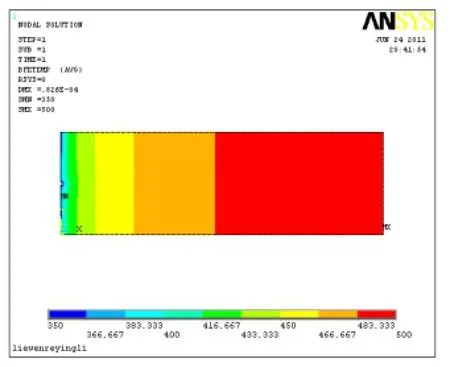

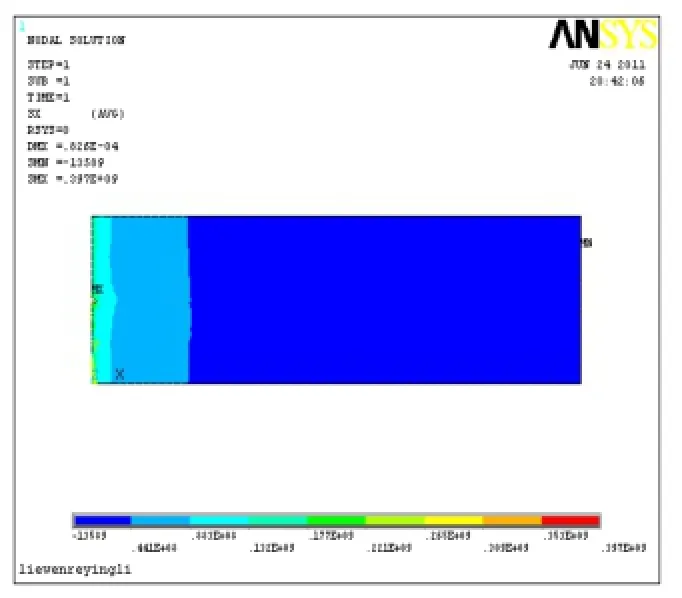

为进一步研究炉管产生裂纹时应力场分布情况,以500 ℃为例进行分析。图4所示,给出了裂纹存在时整个模型温度分布以及应力场分布情况。

由图5中应力场分布可以看到,接近内壁处应力平均值约为132 MPa,已经超过了20G在该温度下GB150-2010钢制压力容器中规定的许用应力42 MPa[9],这表明在靠近内壁处已经不安全。

图4 温差150 ℃温度分布Fig.4 Temperature distribution under the temperature difference of 150 ℃

图5 温差150 ℃时应力分布Fig.5 The stress distribution under the temperature difference of 150 ℃

而在裂纹周围的应力场平均值在300 MPa以上,以超出材料屈服强度172 MPa,即便温差存在的时间极短,在局部区域仍然会造成材料损伤。裂纹的扩展会择弱进行,炉管本身缺陷或者因高温氧化脱碳的部位或其他损伤会成为裂纹的根源。炉管长时间在高温高压以及高湿度条件下服役过程中,工况不稳定产生热应力一方面会加剧应力腐蚀。另一方面使靠近内壁边缘处材料产生塑性变形或者损伤,在其附近有较大应力场存在时,会加剧塑性变形或裂纹的扩展。由于运行时间足够长,不断变化的热应力使炉管产生疲劳载荷,加剧材料蠕变[10]。

在塑性变形或裂纹扩展到一定程度时,并且当温差产生足够大的应力时从而产生爆管。因此,降低热应力是炉管安全运行的必要条件。

6 结 论

通过数值模拟计算可得出以下结论:

(1)温差较大时会产生较大热应力,从而导致材料塑性变形或损伤,加剧应力腐蚀并降低炉管寿命。

(2)20G炉管安全余量不足,壁面温度超过额定温度时大温差产生的热应力会加剧材料蠕变,热应力是炉管爆管的重要因素。

(3)合理设计锅炉结构,减少锅炉热偏差,并保持工况稳定能增加炉管使用寿命。

[1]GB713-2008 锅炉和压力容器用钢板[S].

[2]韦丽娃,苏辉,申龙涉. 采油注汽锅炉爆管事故原因分析[J]. 压力容器.2008,(03)25-28.

[3]谭莹,曹标,等. 过热器20G钢管爆裂原因分析[J]. 金属热处理,2009(9):105-107.

[4]崔艳华,锅炉设备与运行[J].化学工业出版社,2009.

[5]黄瑚,胡奇美,朱银花. 20G高压锅炉裂纹原因[J]. 物理测试,2002(6):20-22.

[6]张才安. 无缝钢管生产技术[M]. 重庆:重庆大学出版社,1997.

[7]苏辉,吕柏林. Al-Si过共晶合金拉伸断裂过程[J]. 材料开发与应用,2008(02):22-23.

[8]李国成,王为良,等. 焦炭塔瞬态温度场及热应力分析[J]. 压力容器,2010(09):21-25.

[9]GB150-2010 钢制压力容器[S].

[10]Webster G A. Fracture mechanics in the creep range [J].Journal stain Analysis, 1994;29(3):215-223.

Numerical Simulations for Thermal-stress of Failure Tubes of High-pressure Boiler

XIE Zhuang-yuan,SU Hui,CHEN Hui-min,MA Wen-tao

(Liaoning Shihua University, Liaoning Fushun 113001,China)

Boiler tube is an important component of boiler furnaces. The temperature is not well-distributed in the furnace, which can cause bigger regional heat stress. In this paper, tubes explosion of boiler were analyzed from the angle of thermal stress. Cracks model of 20G tubes was established by Ansys. Thermal stress caused by temperature difference in the range of 50 ℃~350 ℃was numerically simulated. The results show that the thermal stress can aggravate local damage of tubes,and is the most important factor to cause tubes explosion.

Thermal stress; Tubes explosion; Numerical simulation; Ansys

TQ 018

A

1671-0460(2011)11-1205-03

2011-08-08

谢庄元(1984-),女,吉林舒兰人,在读硕士,主要从事石化设备安全评价、结构完整性及灾害预防工作研究。E-mail:xiezhuangyuan315@126.com。