煤矿岩巷中深孔掘进爆破试验研究①

2011-11-02姚建田冬梅

姚建田冬梅

(华北科技学院安全工程学院,北京东燕郊 101601)

煤矿岩巷中深孔掘进爆破试验研究①

姚建②田冬梅

(华北科技学院安全工程学院,北京东燕郊 101601)

针对煤矿普遍存在的中硬岩爆破效果差的问题,分析了煤矿中硬岩巷道掘进爆破效果的因素。经过新月矿中硬岩石巷道典型工作面中深孔爆破试验研究发现,在条件允许的工作面采用直眼楔形复式掏槽,连续不耦合装药,掏槽眼反向起爆进行掘进爆破的方法具有较优的掏槽效果和较高的安全性,取得较好爆破效率和光爆效果。试验成果可供其他类似工程提供参考。

掘进爆破;影响因素;爆破参数;掏槽形式;中深孔爆破;巷道

0 引言

中国煤矿在岩巷掘进中普遍使用钻爆法进行施工,掘进效率普遍较低,月平均进尺在60~70m,炮眼利用率一般为70%~80%,有的在50%左右[1],特别是对于f>8~10的较为坚硬岩石,其炮眼利用率一般在50%~70%[2]。

新月矿作为新开采煤矿,各方面条件都很好,但井下岩巷南翼回风大巷作业空间节理裂隙比较发育,同时可能伴生一些小型断裂构造和陷落柱,又是单自由面,爆破的夹制作用比较大,爆破的难度、特别是掏槽爆破难度很大。在此施工的开拓三队为保证围岩稳定、岩巷成型好,绝大部分循环皆分三次爆破:第一次爆破下部眼,使用炸药13包(52kg),打眼50个,其中掏槽眼8个;第二次爆破上部眼,使用炸药6包(24kg),打眼34~36个;第三次爆破巷道边角,使用炸药1包(4 kg),这样的爆破方式1.5~2天才进行1个循环,造成月进尺只有50~60m。为此,本文结合新月矿的岩体物理性质对南翼回风大巷爆破的爆破方式、爆眼深度、装药量、起爆方式等技术问题进行试验研究,以期改变现有状况。

1 掘进爆破因素

1.1 岩体物理性能

岩石的物理力学性能和地质构造对巷道掘进爆破效率有很大的影响。对于构造节理不甚发育、完整性较好、硬度高、可钻爆性差、分布随机性大的岩巷,凿岩爆破工作困难,爆破效率更低。反之,凿岩爆破工作较容易,爆破效率较高。

1.2 爆破方式

新月矿南翼回风大巷掘进长期以来采用分次爆破技术,但分次爆破存在一些问题:第一,分次爆破工艺重复导致工作时间较长,在此段时间内其他工艺不能平行作业,严重影响了掘进工作的连续性,不利于进行快速施工;第二,分次爆破在第一次爆破后,参与爆破的人员在通风时间不足的情况下需要马上到掌子面进行第二次爆破的装药、连线工作,这样第一次爆破所产生的有害气体对工人的身心健康非常不利;第三,分次爆破由于岩体中的结构面的存在,在第一次爆破后极易使下一次爆破的炮孔破坏,使未爆的炸药裸露,产生空爆现象,在有瓦斯的条件下极易爆炸产生事故。更重要的一点是在第一次起爆后进行二次装药时,职工在刚震动后的顶板下工作,极易发生顶板事故,造成人员伤亡。因此,在进行爆破施工中,采用全断面一次起爆技术具有极其重要的现实意义[3]。

在目前直眼掏槽爆破循环进尺进度缓慢的情况下,将采用直眼楔型复式掏槽形式,这样有利于克服高应力岩石的深部夹制作用,便于槽腔内岩石的抛出。当岩巷断面较小或钻眼机具受限而不便采用斜眼掏槽时,应利用大直径的空孔提供自由面或增加掏槽眼数目、减小掏槽眼孔距的方式进行直眼掏槽爆破。

1.3 炮眼深度

炮眼深度是确定掘进循环劳动量和工作组织的主要参数。炮眼加深可使每循环进尺增加,相对地减少辅助时间,爆破材料的单位消耗量也可降低。有资料表明[4]:岩巷掘进时,若采用普通的气腿式凿岩机(如常用的7655型和YT-29型),在相同的岩石条件和施工下,采用同一根钎子钻眼,每增加1m炮眼,其钻眼速度就下降4%~10%,且随着钻眼深度的增加,钻眼速度就下降得越快。特别的当炮眼深度超过2.5m时,岩体对炮眼的夹制作用增加,凿岩速度会明显降低,能耗增加[5],再者人工拔钎也相当困难。在我们的现场实测结果中发现,普通凿岩机在中硬岩石钻凿2.5m的炮眼时,其钻眼速度仅有眼深1.0m时的50%。因此,使用普通气腿凿岩机眼深度宜控制在2.5m以内。

1.4 装药量

为了提高爆破效率,掏槽炮眼、辅助眼和底部炮眼以连续不耦合装药为主,在坚固岩层中,需要提高掏槽眼的装药量(降低不耦合系数)。为实现光面爆破,需要降低周边眼的装药量(增加不耦合系数)[4][6]。巷道周边光面炮眼装药量通常用装药集中度来控制,工程上较多的则是根据经验确定之,有如下经验公式可参考使用[7]。

式中:m为炮眼密集系数;W为周边眼最小抵抗线,即光爆层厚度;K1为与岩石性质有关的,一般软岩K1=0.5~0.7,中硬岩石K1=0.75~0.95,坚硬岩石K1=l.0~1.5;K2为与炮眼深有关的系数,一般取K2=0.5,当炮眼深度超过2.0m时,随眼深增加而加大,其加大值为0.2/m。

也可根据经验直接选用,并在实践中调整,装药集中度的取值为:松软岩石100~150g/m,中硬岩石120~200g/m,坚硬岩石200~300g/m[8]。一般认为,柱状装药长度在其长度大于4倍装药直径(耦合装药时为孔径)时,就不能按集中装药计算[9]。然而可按此概念,将柱状装药上端部装药长度为4φ(φ为药包直径)的药量视为等效集中装药,其余为柱形装药,且爆破漏斗的形成主要取决于等效集中药包的强度,柱形装药决定各炮孔间的相互关系。按此假设,设炮孔深度为L,装药密度为ρ,则装药长度为L为[10]

式中,K为掏槽眼装药量系数(kg·m-3),对砂岩K=(0.45~0.55)kg·m-3;n为爆破作用指数。

1.5 起爆方式

由文献[1]可知,随着炮孔深度的增加,分布应力值逐渐增大。因此,掏槽眼爆破时除加大装药量以外,应采用反向起爆,使炸药爆破作用时间延长,破碎和抛掷作用加大,提高了爆破能量利用率,大大降低了爆破空气冲击波等爆炸有害效应。

在有良好堵塞的情况下,即使在高瓦斯矿井中,反向起爆同正向起爆一样是安全可靠的。辅助眼由于是在掏槽眼、中心眼爆破后起爆,利用了槽腔提供的新自由面,其炮眼周围的高应力已重新分布,围岩应力较掏槽眼爆破时大为降低,因此不必增加装药量,可采用正向起爆,以减少爆破冲击扰动,提高施工安全性。

2 试验研究

2.1 试验条件

1)试验地点。现场试验在新月煤矿+400 m的南翼回风大巷内进行。巷道断面形状为三心拱形,设计巷道净宽5.0m,净高4.1m,净断面积17.8m2。采用锚喷支护,喷层厚度150mm,因此,巷道掘进宽度5.3m,掘进高度4.25m,掘进断面积19.5m2。

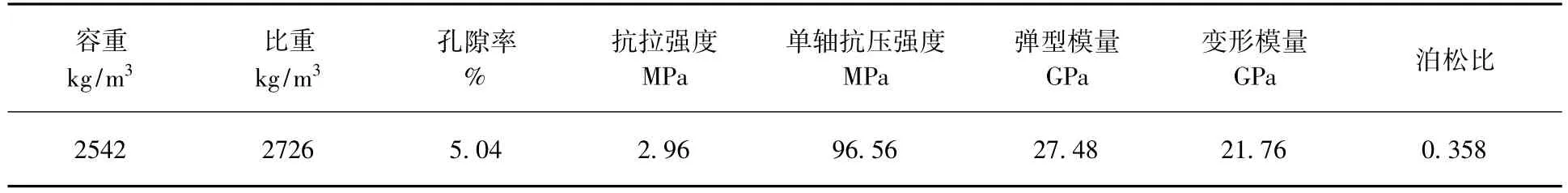

2)岩性。本区整体为一单斜构造,局部发育小型宽缓背斜构造,+400m的南翼回风大巷处于小型背斜构造的左翼,岩层走向为18°,倾向106°,倾角3°~5°,节理裂隙比较发育,同时可能伴生一些小型断裂构造和陷落柱。岩性有泥岩,砂质泥岩,细粒砂岩以及中粗粒砂岩,其中以坚硬中粗粒砂岩为主,裂隙3~5条,普氏系数f=8~10。由此可见本次掘进爆破的难度较大,具体的粗砂岩物理力学性能的实测值如表1所示。

表1 中砂岩物理力学性质

3)炸药。采用煤矿许用二级炸药,其爆速3200m/s,猛度不小于16mm,殉爆距离不小于3cm,药卷长度150~160mm,药卷直径35mm,质量200g/卷。选用煤矿许用毫秒延期雷管。炸药装好后都用炮泥填满,每个炮眼都用一个水炮泥。

4)爆眼。据前分析,本次爆破采用YT-29高频气腿式凿岩机打眼(φ22×2500mm中空六角钻杆,φ42mm一字型或柱齿钻头)和耙斗机掘进。炮眼实际打眼深度为2.3m。

2.2 掏槽方式和掏槽爆破参数选择

为减少钻眼工作量,取得较好的掏槽效果,试验采用直眼楔型复式掏槽。根据试验巷道的岩性和断面的大小,把原来8眼垂直掏槽改成14眼复式掏槽(如图1所示)。为了使掏槽彻底,试验时对掏槽炮眼用一段雷管起爆,中心炮眼用二段,其他炮眼的段数由内往外依次排下去。中心炮眼的深度比掏槽眼深0.1~0.3m,装入等量延迟起爆的炸药。另外槽眼的中心眼同量装药加强抛矸作用,有效破碎底部岩石,加深掏槽有效深度,加强抛碴作用,可有效地解决掏槽不到底的现象,抛掷顺序为①→②→③→④→⑤,如图2所示。典型断面的掏槽爆破参数依据公式(1)(2)计算选取如表2所示。

1直眼楔型复式掏槽形式

表2 优化后的爆破参数

2.3 试验效果

在不改变原有的钻眼深度(中心炮眼深度改为2.4 m,其他炮眼深度为2.3m,所有炮眼直径为42mm,装药直径改为35mm),仅掏槽方式与炮眼数目改变,炸药全部选用煤矿许用二级炸药。通过试验,爆破效率明显提高,巷道成型效果好,循环进尺由原来的1.4~1.7m提高到2.1~2.3m左右,月进尺提高为100~120m,进度提高67%~72%。炮眼利用率由80%左右提高到90%以上。

3 结论

通过对典型断面的掏槽爆破试验研究,得出以下结论:(1)对煤矿中硬岩巷道,当巷道断面能满足钻眼掏槽要求时,采用直眼楔形复式掏槽效果很好,更容易把槽眼部位的岩石掏出来,从而为崩落眼和周边眼提供了大量自由面;(2)应在槽眼中心部位增加中心眼的深度(相对掏槽眼增加)和装药量(可与掏槽眼等量装药),能更好的辅助其他槽眼把深部破碎的岩石抛出;(3)在2.0~2.5的中深孔爆破中,斜眼掏槽爆破比直眼掏槽爆破在掏槽效果、炸药和雷管消耗量、炮眼间距和平行度的误差等影响爆破效果因素方面更具优势;(4)在瓦斯体积分数低于1%,距离煤层20m以上的掘进工作面应尽可能地采用煤矿许用二级炸药,连续不耦合装药,反向起爆,这样的爆破效果更好。但是为了方便处理意外存在的“瞎炮”或“落炮”现象,减小冲击扰动、保证光爆效果,辅助掏槽眼、底眼和周边眼最好采用正向起爆。

[1]王汉军,杨仁树,李清.深部岩巷爆破机理分析和爆破参数设计[J].煤炭学报,2007,4 (4):373-376

[2]曹树刚,李勇,刘延保,等.深孔控制预裂爆破对煤体微观结构的影响[J].岩石力学与工程学报,2009,28(4):673-678

[3]朱永民,郭景秋,郭爱清.提高硬岩巷道爆破效率的研究与实践[J].煤矿开采,2002,7 (3):47-49

[4]Martin P L.Drill and blast optimization at the Sparkhule Limestone Quarry[J].Journal of Explosives Engineering,2006,23(4):6-12

[5]MA Qinyong.Rapid excavation by blasting techniquefor hard rock roadways in high gas coal mine[C].Pro-ceedings of the International Young Scholars'Symposiumon Rock Mechanics-Boundaries of Rock MechanicsRecent Advances and Challenges for the 21st Century,2008:339-341

[6]刘泽,朱川曲,谢东海,等,小断面硬岩巷道爆破参数优化设计与实践[J].采矿与安全工程学报,2007,3(1):70-73

[7]姜东泉.直线掏槽技术的应用及合理炮眼深度的确定[J].有色矿冶,2005,21(3):9-11

[8]宗琦.岩巷掘进中深孔爆破中的掏槽和光爆问题[J].淮南工业学院学报(自然科学),2001,6(2):18-21

[9]袁子清,杨小聪,唐礼忠.硬岩金属矿山开采活动与矿山地震活动的关系研究[J].中国安全科学学报,2008,4(4):16-19

[10]陈士海,魏海霞,薛爱芝.坚硬岩石巷道中深孔掏槽爆破试验研究[J].岩石力学与工程学报,2007,7,26(1):3498-3502

Experimental Study on Driving Blasting in Deep Hole at Coal Mine Rock Laneway

YAO Jian,TIAN Dongmei

(Safety Engineering College,North China Institute of Science and Technology,Yanjiao Beijing-East 101601)

The influence factors of driving blasting were analyzed,aiming at the problem of bad effect in rock blasting at coal mine.The techniques of using Lewis cut and seriate no-coupling load drug and trenching reverse blasting have better effect and higher security.The effects include blasting efficiency and light blasting effect.The Experimental production may provide reference for other analogous engineering.

driving blasting;influence factors;blasting parameter;cutting form;middle deep hole blasting;tunnel

TD235.4

A

1672-7169(2011)01-0026-04

2011-01-02

姚建(1979-),男,湖南岳阳人,华北科技学院安全工程学院讲师,主要从事安全工程专业的教学科研工作。