基于程序长度补偿的电火花铣削工艺

2011-10-20潘晓斌钱志强

周 林 石 民 潘晓斌 钱志强

(中国工程物理研究院机械制造工艺研究所,四川绵阳 621900)

据统计,在通常的电火花模具制造过程中,成型电极的制作时间与费用可达总制造周期与费用的一半以上。因此,自上世纪80年代后,国内外众多学者纷纷开始尝试使用简单形状的电极(如棒状电极),借鉴数控铣削的方法进行三维轮廓的电火花加工。进入上世纪90年代后,随着数控电火花加工技术的发展,有关电火花铣削加工技术的研究逐渐活跃起来。1993年瑞士夏米尔公司推出了电火花铣削加工机床ROBOMILL200后,电火花铣削加工技术更是引起了国内外电加工界的重视。工件固定,圆柱铜电极(φ1~12 mm)能在X、Y、Z方向上移动,还可绕Z轴旋转,最高转速为6 000 r/min,加工效率比传统的电火花加工有所提高。

国内在这方面的研究起步较晚:哈尔滨工业大学对电火花铣削CAD/CAM技术做了研究,此外还对管状电极加工半球体及型腔进行了研究;南京航空航天大学在电火花铣削的电极损耗与补偿方面做了一些工作;上海交通大学对横向进给的电火花铣削加工做了仿真研究。

总的来说,目前国外二维半的电火花铣削加工技术已经比较成熟,部分三维微细电火花铣削加工技术也日趋成熟,三维电火花铣削加工技术尚待进一步研究和发展,而其中最为关键的仍是电极损耗的三维在线补偿技术。

1 电火花铣削程序补偿策略

目前电火花铣削过程中常用的工艺策略为分层铣削,然后通过基准测量进行长度补偿。

1.1 分层策略

在电火花铣削加工中,为了补偿铣削过程中电极长度方向的损耗,铣削工艺一般采用分层策略。其原理如图1所示。

在加工凹槽过程中,对凹槽型面进行分层,每一层的深度根据电极实际情况确定。在加工之前,测量并记录电极长度值;完成第一层电火花铣削后,对电极长度进行测量,得出电极长度损耗;然后根据测量值对第二层加工程序进行电极长度补偿,进行第二层的铣削加工,以此类推,直到完成内型腔的加工。

采用该工艺方法编程简单,工艺容易实现。其缺点是每完成一层的铣削加工后,都要对电极长度进行测量,得出长度损耗值,然后进行补偿,操作繁琐,效率不高。

1.2 长度补偿策略

根据上述情况,如果能够得出电极长度方向损耗的规律曲线,在铣削过程中根据铣削的长度对电极长度进行动态补偿,那么,就可以很轻易地解决分层铣削繁琐的测量过程。

首先,采用正交试验的方法,确定常用直径电极(φ0.2 mm~2 mm)的铣削长度与电极长度损耗之间的关系。根据试验数据,电极在铣削过程中的长度损耗与铣削长度之间为线性关系。那么,在铣削过程中电极长度补偿量可用下列公式表达

其中:ΔL为电极长度损耗量;L为铣削长度;δ为损耗系数,根据不同直径电极以及工件材料有所不同。

2 实际应用

以我单位电火花机床为平台,进行了电火花铣削工艺试验。

2.1 机床结构分析

我单位电火花机床包含4个运动轴,分别是直线轴X、Y、Z轴以及与主轴一体的旋转轴C轴,各轴的行程见表1。

表1 电火花机床工艺范围

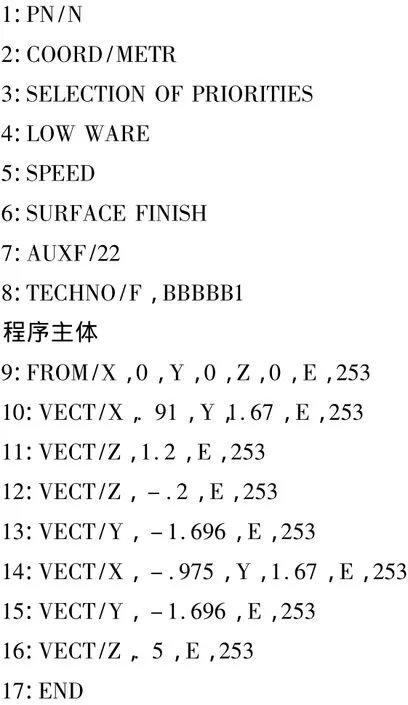

2.2 电火花铣削程序格式

电火花铣削程序格式为

其中:VECT等同于通用数控机床的G01功能;X,…,Y…,Z…,分别为X、Y、Z三个轴的坐标值;E,253为机床设定的放电参数。

程序格式如下:

2.3 电极补偿实现

通过上面分析,电火花铣削过程中采用分层加长度补偿策略。

分层铣削在前期程序准备时直接选择分层铣削的加工方式即可。而电极长度补偿由于编程软件不具备该功能,因此,需要在后置处理上进行相应的改制。以编程软件Siemens NX为例,说明如何在后置处理时加入电极长度补偿量。在其后置处理器中,将Z值变量更改为:

其中:Z为电极深度实际值;Z1为数控程序中电极深度值。

NX后处理器里面没有直接的铣削长度变量,但是,由于铣削过程中满足公式:

因此:

根据上面分析,可以得出下列公式:

其中:Z为电火花铣削程序Z坐标数值;!MOM_P0S(2)为NX系统变量,当前刀具Z方向坐标;!MOM_FEED_RATE为NX系统变量,当前的铣削速度;!MOM_CUTTING_TIME为NX系统变量,从开始到当前段总共的铣削时间;δ为损耗系数,根据不同直径电极以及工件材料有所不同。

在做后置处理的时候,只需要将Z坐标的表达式改为公式(6)的表达式,即可实现电火花铣削长度补偿。

2.4 电火花铣削工艺试验

图2所示为齿数为16,模数为1.5 mm的齿轮。采用电火花铣削加工,粗加工采用φ2 mm电极,单边留量0.1 mm;精加工采用φ0.4 mm电极。铣削工艺采用分层铣削,通过数控程序补偿电极长度损耗量。齿轮加工深度为5 mm,底面高度差0.05 mm。图3为尺寸轮廓与理论轮廓的比较图,从图中可以看出,采用电火花铣削加工出来的零件外形轮廓与理论轮廓吻合良好,轮廓度误差0.05 mm。

3 结语

通过分层铣削以及程序中加工电极长度损耗补偿的工艺,解决了电火花铣削中电极损耗与补偿的问题。通过实际电火花铣削加工验证,该技术路线可用于难加工材料以及小型特征零件的制造。