大型结构件电动轮矿车前桥制造技术

2011-10-18刘文忠司登堂

王 美 刘文忠 司登堂

(内蒙古北方重型汽车股份有限公司技术中心,内蒙古包头014030)

电动轮矿车是一种载重大,作业效率高的大型自卸矿用汽车,电力传动牵引性能好,行车安全可靠。以特雷克斯MT5500电动轮矿车为例,额定载重量可达326 t,车厢的堆装容积可达218 m3,深受露天采矿和水利工地用户的欢迎,应用前景好[1]。

但这种大型矿山运输设备的结构件庞大、结构复杂、精度高,因而制造难度大。尤其是这些大型件工作时承载大,疲劳强度要求高,对焊接质量要求也很高。机加工尺寸位置精度以及表面质量也有很高的要求,如果没有先进的、独特的制造技术和工艺保证方法,是无法实现这些大型结构件制造的。

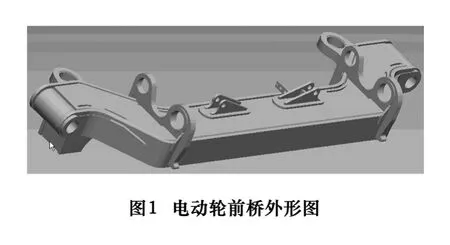

其中最具典型的部件是MT5500前桥(见图1),该部件最终制造完工后,外形尺寸为6 274 mm×1 803 mm×1 040 mm,部件重量达6 t,共有22种、41个零件组成,形状不规整,个别组成部件的制造和总体的焊接、机加工难以实现。

对该矿车部件制造进行技术攻关研制,经过2年多试制,先后经历了工艺方案确定、焊接工装设计制造、先进数控刀具选型、制造工艺设计、数控程序编制等阶段,完成了电动轮前桥大型结构件的试制、工艺定型及优化、工艺装备制造及完善,直到高效批量生产。

1 大型结构件前桥焊接工艺设计

1.1 焊接工艺方案

前桥的结构特点是:主体为1个弯曲的箱型梁结构,箱型梁上装焊了3个次总成和2个零件,从焊接工艺规程上经过多次分析论证,确定了如下焊接工艺方案:

(1)采用部件装配焊接-总装配焊接的方法,实现大结构、多部件组焊件的焊接,即将主体箱型梁结构作为1个主要的总成件,完成装配焊接。将3个次总成件分别完成装配焊接。其中1个总成装配焊接后完成机加工,因为这个总成件若采用焊后整体加工,一方面机加工实施困难,另一方面需要二次装夹,影响机加工效率。所以采用小部件焊后加工,加工后进行总成的最终定位焊接(图2)。

针对箱型梁结构的总体框架,设计了装配焊接工装,将上、下法兰板和主销轴以及焊缝垫板进行一次装配焊接,形成1个框架结构(图3),然后进行二件腹板的装配,完成箱型梁总成的焊接装配。

(2)箱型梁总成件,长度达6 000 mm,焊缝尺寸大,会产生大的焊接变形,焊接操作上采用分段退缩、多层多道对称焊接的方法,成功地控制细长箱型梁结构的焊接变形。

(3)采用了焊后整体去应力退火,减小了焊接内应力。

1.2 焊道质量的控制措施

前桥部件的焊道较多,焊道尺寸大,焊道的质量直接影响到整个部件的强度,焊道质量非常重要。对于焊道质量的控制,采取如下措施:

(1)利用了三元富氩混合保护气体,加入少量O2,改善焊缝的冶金性能(国内普遍使用二元富氩保护气体);

(2)利用氩弧焊重熔焊趾处的方法,消除了焊缝过渡区的咬边等缺陷,提高焊缝的疲劳性能;

(3)采用焊道纵向打磨抛光的方法,保证焊接过程中焊接区内的高度清洁。因为前桥使用过程中基本受拉应力作用,所以,在整体装配修磨的过程中,严格打磨细节,必须保证纵向打磨,以避免横向打磨带来的划痕,影响结构的疲劳寿命。对打磨的痕迹进行抛光,严格保证装配间隙,焊缝均通过AWS D1.1标准的UT探伤检查[2]。

1.3 前桥焊接夹具的设计制作

前桥结构复杂、尺寸多,组件包含的零件多,没有合适的焊接夹具很难实现焊接装配。

设计制作了柔性焊接夹具,并在试制后进行了工装的优化完善(图4),实现了大厚度弯曲工件的高精度定位、刚性固定焊接和装配焊接;保证了装配精度,同时对控制焊接变形起到了很好的效果。

2 前桥数控加工工艺设计

2.1 五面加工中心设备应用

前桥总成尺寸:长度6 m多,宽度近2 m,镗孔、铣端面、钻孔等加工内容较多,而且加工部位不在一个平面。针对这样的工件的机加工,只能选用大型镗铣类机床,尽可能一次装夹,完成多道工序的加工,这样,工件的加工精度才能得以保证。综合考虑,选定了五面加工中心进行前桥总成加工。

2.1.1 五面加工中心概貌

五面加工中心是荷兰Unisign厂家生产的,型号为Uniport7。其结构为龙门动梁式,具有立卧加工的功能,被加工工件在一次装夹后能完成除安装面外的所有侧面和顶面(5个面)的加工,加工运动的完成是靠主轴的立卧转换及卧式主轴的旋转来实现的。

2.1.2 立卧转换主轴头的应用

Uniport7机床配有3种主轴头,分别是立式主轴头、卧式主轴头(图5)和加长立式主轴头(图6)。卧式主轴头及其360°的旋转可实现XZ平面和YZ平面上的运动和加工;立式主轴头和加长立式主轴头可实现XY平面上的运动和加工,加长立式主轴头可避开主轴与复杂形状工件的干涉,进行工件内部较深部位的加工。

Uniport7机床的3种主轴头有固定的存放机构(类似刀库,见图 6、7)。在程序指令(M06、M66、M86)的控制下,自动实现存放机构的开关和各种主轴头的存取,节省了生产辅助时间,尤其在批量生产需要频繁更换主轴头时,能明显提高生产效率。

2.1.3 主轴的内外冷却功能

为适应高速切削时对刀具和工件提供充足的冷却和润滑液,Uniport7配有内冷却或外冷却功能,根据具体加工需要,在编程时可预先设置,实现了高速切削或深孔加工对刀具的冷却要求。

内冷的程控指令是M07,外冷的程控指令是M08。主轴的内外冷却功能能够起到充分的冷却润滑作用,对保证工件加工质量和提高刀具耐用度有很好的作用。

2.1.4 自动换刀系统(ATC)及刀库

Uniport7还备有自动换刀系统(ATC)及刀库,且刀库容量较大,加工中同时能容纳70多把刀具的储存,在程序指令控制下方便地更换加工中使用的各种刀具。在加工过程中,刀库里的刀具按照指令自动进行选刀(识别刀)、机械手抓刀、向主轴孔或刀库里装刀等一系列动作。这样的ATC系统,可以在加工过程中同时进行选刀工作,机械手将前期预备工作完成,加工中需要相应刀具时,可就近将机械手中的刀与主轴上的刀(上道工序刀具)进行交换,减少了加工辅助时间。

2.2 先进高效刀具选型

刀具技术的发展,为数控高速切削提供了方便,在铣削方面,选用了高效的镶硬质合金刀片式玉米棒铣刀(图7)、机夹式端面铣刀等,一方面适应大进给、大切削,另一方面加工中刀具磨损后,将刀片转位或更换刀片即可,效率高,不需整体取下刀具来进行修磨。

在钻削方面,结合机床先进的内冷功能,选用了高速内冷钻头,工件材料为16Mn,为提高效率大多选用刀刃上带涂层的硬质合金内冷钻头(HM),见图8。在实际加工过程中,往往遇到钻削部位有焊道,对于硬质合金钻头来说容易打刀、崩刃,所以在焊道加工部位选用了高速钢(HSS)内冷刀具,韧性较好,打刀现象也有所好转。

对于较大孔的加工,以往的加工经验是先用小钻头钻,然后用扩孔钻,需要3~4个直径大小不同的钻头,现采用机夹式镶刀片型大直径钻头(图9),可一次完成大直径孔的加工,省去了多次钻、扩加工,提高了生产效率,刀具运用数量更少。

对于重量较大的刀具(包括刀头、刀体等),选用的是新型铝合金刀体结构(图10),方便于数控机床快捷又安全地自动换刀。

2.3 机加工工艺方案及应用原理

详细分析电动轮矿车前桥结构,充分结合机床、刀具和夹具的功能,进行了合理的工艺设计。重点考虑的有以下几点:

2.3.1 统一基准加工法应用

利用先进的数控功能设备和3种主轴头,只分两次装夹完成。在每一次装夹中,立、卧式主轴头灵活调用,粗基准只选择一次,统一基准完成该次全部内容的加工,将多工序内容合并为一道工序或较少工序进行加工,这样避免了多次装夹带来的误差和过多的辅助时间,保证了大型焊接结构件的位置尺寸等精度要求,提高了加工效率,减轻了操作员工的劳动强度[3]。

国内传统加工工艺是利用大型镗铣床或落地镗铣床,需要4~5次装夹完成整个前桥总成的加工内容,多了卸下工件和二次装夹找正的时间。同时传统方法存在基准不重合,加工后的前桥位置尺寸精度差,工件加工后一致性差等不足。利用数控龙门5面加工中心,提高生产效率40%左右。

2.3.2 节省生产辅助时间

工艺编制中,尽可能使用同一把刀具完成较多的加工表面,以减少换刀次数,简化加工路线、缩短辅助时间。比如:涉及到前桥两端孔粗镗或精镗内容相同时,在换一次刀的情况下将各处相同加工内容孔全加工完,然后再换刀进行下步加工。

对多次重复的加工动作,编写了子程序,由主程序调用。这时就可把加工循环动作编写成子程序,不仅简化了编程工作量,而且程序长度明显缩短。

2.3.3 切削工序合理安排以保证加工精度

对于同一部位铣、镗加工,采取了先铣后镗的顺序进行加工,因为铣削力较大,工件易变形,可等其恢复后再进行镗孔,这样有利于保证孔的加工精度。相反,如果先镗后铣平面,必然会在孔口产生毛刺、飞边,影响孔的精度[4]。

2.3.4 设计装夹辅具

在前桥的机加夹具中,首次设计和应用了菱形块装夹辅助装置,替代传统的T型块装置。传统装卸中,在每次装卸工件时,需将连接拉杆的T型块从机床工作台的两端插入工作台的T型槽内,对准工作台上拉杆位置,进行紧固工件;利用菱形块装夹辅助装置,可在工作台的任意位置将菱形块放置在机床的T型槽内,实现装夹,方便快捷。

制定的工艺规程及机加操作卡以及编制的数控加工程序本文不再赘述。

3 结语

大型结构件电动轮前桥制造,应用了多项技术:

(1)采用分段退缩、多层多道对称焊接的工艺方法,成功地控制了大型结构件中细长箱型梁结构的焊接变形;

(2)利用了三元富氩混合保护气体,加入少量O2,应用于大型结构件焊接,能够有效改善焊缝的冶金性能,提高焊缝强度;

(3)利用氩弧焊重熔焊趾处的方法,消除了焊缝过渡区的咬边等缺陷,提高焊缝的疲劳强度;

(4)利用先进数控机床的多项功能,应用“统一基准”、“工序集中、一机多用”等原理,首次在国内用龙门5面加工中心进行前桥加工,机加精度及表面质量得到很好的保证。科学配置刀具,实现高效切削,效率提高40%左右;

(5)设计制作新型装夹装置进行前桥在机床上的装夹紧固,方便快捷,并获授权实用新型专利,专利号为:ZL200920159322.5。

电动轮大型部件制造的实现,积极推动了大吨位电动轮矿车国产化进程,逐步掌握大型结构件的自主加工技术,降低了整车成本,对电动轮矿车产品的销售起到了重要作用。

[1]王运敏.中国采矿设备手册[M].北京:科学出版社,2007.

[2]吴毅雄.焊接手册[M].北京:机械工业出版社,2008.

[3]顾崇衔,等.机械制造工艺学[M].西安:陕西科学技术出版社,1995:22.

[4]陈宏钧.实用机械加工工艺手册[M].北京:机械工业出版社,2003.