ZGCr4铸钢支承辊辊颈圆周裂纹检验分析

2011-09-25乙继海邵奎祥

乙继海 邵奎祥

(1. 中国第一重型机械股份公司铸锻钢事业部,黑龙江161042;2. 天津重型装备工程研究有限公司,天津300457)

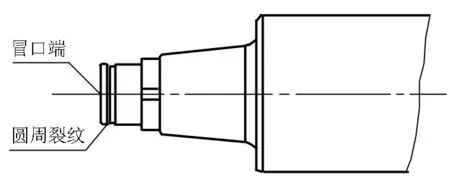

一支材质为ZGCr4的铸钢支承辊,精加工后发现其冒口端辊颈凹槽内角部表面有一条圆周裂纹。探伤结果显示:整个圆周裂纹已基本裂透,只有局部少量的连接。裂纹面中间部位略向辊身方向凸出,而裂纹面中心部位又反向凹进。辊颈圆周裂纹的出现直接导致该铸钢支承辊报废。为避免今后在铸钢支承辊生产中出现类似的废品缺陷,运用化学分析、光学显微镜和扫描电镜等检测手段对废品件进行解剖分析,以找出支承辊辊颈表面出现圆周裂纹的原因。

1 宏观断口观察

铸钢支承辊辊颈表面圆周裂纹基本位于凹槽内靠近辊身方向的端角部位,见图1。经测量,辊颈端面直径为530 mm,凹槽距离端面为72 mm,凹槽宽度为50 mm,圆周裂纹距离端面110 mm~122 mm。

图1 ZGCr4铸钢支承辊辊颈圆周裂纹部位示意图Figure 1 The schematic diagram of circumferential crack position in ZGCr45 cast steel backup roller

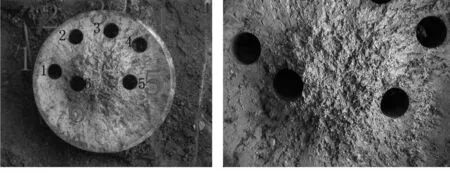

考虑到沿圆周裂纹打开整个辊颈断口较为困难,而采取套料取样的方法较为容易,在辊颈端部靠近边部位置分别套取4个∅30 mm×180 mm的套料棒,分别编号为1、2、3和4;在辊颈端部靠近心部位置分别套取两个∅30 mm×180 mm的套料棒,分别编号为5和6。所取6支套料棒均已经过圆周裂纹面变为两半,其断口形貌见图2~图4,说明裂纹已扩展到套料部位。从图2~图4中可以看出:1~4号宏观断口形貌相同,主要呈瓷状,同时有少量的银白色亮区。靠近心部的5号和6号宏观断口中银白色亮区增多,其中5号断口中银白色亮区的比例已接近瓷状区域。

仅观察上述套料棒圆周裂纹断口无法得到整个辊颈圆周裂纹断口信息,特别是裂纹源的信息。决定将带有圆周裂纹的辊颈段(长217 mm)锯切下,然后用锻压机将辊颈段沿圆周裂纹压开来取得断口, 见图5,其整个断口形貌见图6。断口从心部向外呈放射状扩展形貌,说明裂纹源于辊颈断口心部,进一步观察发现裂纹源不是心部的某一点而是整个心部区域。该区域断口形态较为特殊,成银白色,局部区域有沿树枝晶开裂的特征,见图7。初步判断断口心部为沿晶开裂,在断口心部取样进行微观断口观察和化学分析。

2 化学分析

分别在上述6个套料棒靠近圆周裂纹断口部位和断口中心点部位取样进行化学分析,其结果见表1。

从表1可以看出:由于是冒口端,断口各部位碳含量严重超标,并且从断口边部到中心碳含量逐渐提高,心部碳含量竟高达1.16%,形成非常严重的中心碳偏析;断口各部位磷含量严重超标,并且断口中心部位的磷含量比边部的高,磷是提高钢的冷脆性元素;断口各部位镍含量严重超标,但分布较为均匀。

图2 圆周裂纹面在1号和2号套料部位形貌 图3 圆周裂纹面在3号和4号套料部位形貌Figure 2 The circumferential crack appearance Figure 3 The circumferential crack appearancein No.1 and No.2 drilling specimen in No.3 and No.4 drilling specimen

图4 圆周裂纹面在5号和6号套料部位形貌 图5 辊颈锯切段沿圆周裂纹压开后断口形貌 Figure 4 The circumferential crack appearance Figure 5 The fracture appearance after press tearing along in No.5 and No.6 drilling specimen circumferential crack in roller neck sawed section

图6 辊颈圆周裂纹宏观断口及套料取样部位形貌 图7 辊颈圆周裂纹宏观断口裂纹源区域形貌 Figure 6 The macro fracture and circumferential crack Figure 7 The appearance of crack source area in macroappearance in drilling specimen position of roller neck fracture of roller neck circumferential crack

编号CSiMnPSCrNiMoVCuAsSnSb123456中心点0.600.680.690.700.860.771.160.530.540.540.540.550.560.580.540.550.550.560.570.550.550.0240.0230.0210.0220.0280.0270.0290.002 50.002 90.003 00.002 80.003 70.003 50.003 43.673.813.753.853.933.874.180.750.760.750.760.750.760.760.480.510.510.480.500.550.480.110.110.110.130.120.120.120.050.050.050.060.060.050.050.0080.0080.0090.0100.0120.0100.0100.0140.0170.0190.0190.0230.0210.0190.001 60.001 70.002 20.002 30.003 10.002 70.002 0标准范围0.40~0.500.40~0.700.60~0.80≤0.015≤0.0153.50~4.500.40~0.600.40~0.700.05~0.15

3 冲击试验

在4号和5号套料棒上各取两个冲击试样,开U形缺口。其试验结果为:4号试样冲击功5 J,3 J;5号试样冲击功2 J,3 J。

4 显微断口观察

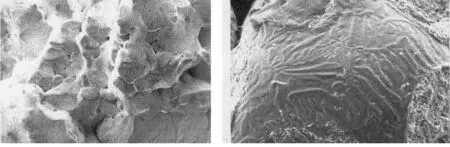

取6个套料圆周裂纹断口样及中心断口样在扫描电镜下观察,其宏观断口中瓷状区域微观形态呈韧窝状,但韧窝非常浅(见图8),其宏观断口中银白色区域微观形态呈沿晶+显微孔隙自由面(见图9、图10)。显微孔隙自由面上有花纹(见图11)。经能谱仪分析(见图12),其条形花纹为碳化物。除此外均呈沿晶断口形态,而且晶界面上有条纹细节特征(见图13),能谱仪分析其条纹均为碳化物。

5 金相观察

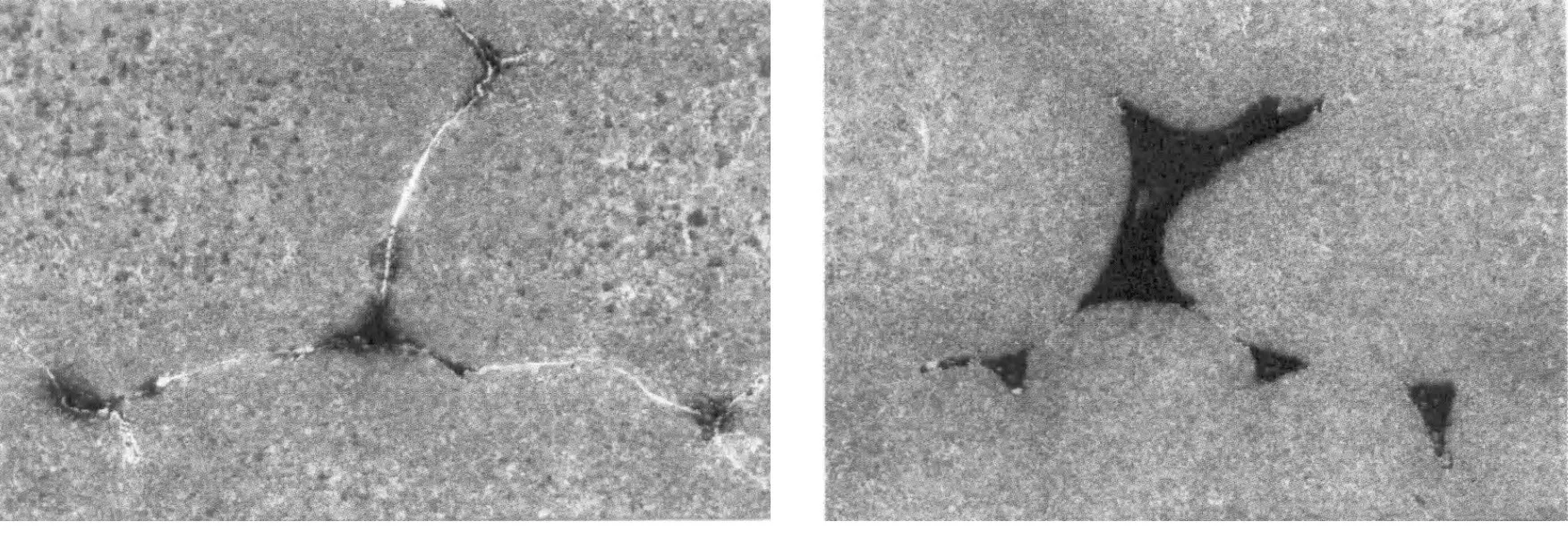

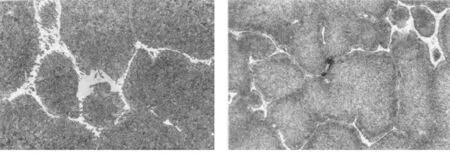

在4号和5号断口样侧面打磨抛光到有宏观断口中银白色区域。在光学显微镜下,其疏松孔洞形貌见图14。经4%硝酸酒精溶液浸蚀后,疏松孔洞与组织对应形貌见图15。有的疏松孔洞之间有沿晶分布的一次碳化物相连。该区域有较为严重的共晶碳化物和沿晶呈网状分布的一次碳化物(见图16),进一步说明辊颈心部碳偏析非常严重。在金相面上也发现有沿晶裂纹,见图17。

图8 韧窝状断口形态图9 疏松孔洞微观形貌Figure 8 The fracture appearance with strong nest Figure 9 The micro appearance of porosity

图10 疏松孔洞微观形貌图11 疏松孔洞自由面上花纹形貌Figure 10 The micro appearance of porosity Figure 11 The pattern of porosity free face

图12 条形物成分能谱图 图13 沿晶断口及晶界面条纹形态Figure 12 The energy spectrum graph of stripe composition Figure 13 The intergranular fracture and grain boundary stripe

图14 金相面上疏松孔洞形貌Figure 1 The porosity appearance in the metallographic specimen surface

图15 金相面上疏松孔洞与组织对应形貌Figure 15 The microstructure and porosity appearance in the metallographic specimen surface

图16 共晶碳化物和沿晶呈网状分布的一次碳化物形貌Figure 16 The appearance of eutectic and intergranular primary carbide

图17 金相面上沿晶裂纹形貌Figure 17 The intergranular crack appearance in the metallographic specimen surface

6 结论

上述检验结果表明:ZGCr4铸钢支承辊冒口端辊颈圆周裂纹源于辊颈心部,根据圆周裂纹面未受氧化的特征,认为裂纹是在支承辊最终热处理后形成的。在该端辊颈各部位碳和磷含量超标的情况下,其心部碳含量竟高达1.16%,形成非常严重的中心碳偏析,中心显微孔隙也较为严重,导致其显微组织中存在有大量的共晶碳化物和沿晶呈网状分布的一次碳化物,晶界极为薄弱,并有疏松孔洞伴随。带有这种组织特征的辊颈心部韧塑性极低,冲击功仅2 J~3 J,在支承辊内应力的作用下,很容易从辊颈心部开始萌生裂纹,并由此向外扩展。