SA516Gr70钢大型拼焊封头焊接工艺研究

2011-09-25陈志林田洪波刘应虎叶小松

陈志林 田洪波 刘应虎 叶小松

(中国第二重型机械集团公司,四川618013)

二重集团公司为中石化某公司天然气净化厂生产的天然气脱硫装置一级主吸收塔及水解反应器共计24台,主体材质均采用SA516Gr70钢。其吸收塔容器筒体内径为∅3 700 mm, 筒体厚度为130 mm,球型封头厚度为82 mm。由于该设备直径较大,封头制造受到舞阳钢厂所供板材的限制无法整张钢板下料,24台容器产品所有封头均采用拼接焊制封头板坯的方法以满足大直径厚壁封头制造的需要。为了保证封头的顺利加工,我们对模拟该拼焊封头制造工艺的焊接试板进行了焊接及热处理工艺研究。检验结果证明,焊接试板的各项技术指标均满足该设备拼焊封头的使用要求,现将试验情况介绍如下。

1 SA516Gr70钢球形封头生产制造流程

该天然气脱硫装置一级主吸收塔及水解反应器共计24台,其球形封头生产制造流程为:拼焊封头板坯→毛坯下料→正火处理→热冲压成形→正火(水淬冷却)+回火处理→清理→超声波测厚→划环缝坡口和接管孔线→气割余量→加工环缝坡口和接管孔坡口→封头内壁堆焊→装焊接管→待总装。

用于制造球形封头的SA516Gr70钢板以正火状态供货,由于该设备直径较大,封头受到舞阳钢厂所供板材的限制无法整张钢板下料制造,只能采用先拼接焊制封头板坯,再热冲压成形和热处理的方法以满足该设备大直径厚壁封头制造的需要。钢板在下料时根据上、下球形封头所需要的板坯尺寸进行下料,并采用热冲压成形。经100%的超声检测合格后球形封头进行正火(水淬冷却)+回火的热处理,并带验证性热处理试板。热处理试板和球形封头同炉进行热处理,热处理试板力学性能的检验项目和指标应符合技术条件的规定。热处理完成并检验合格后加工好封头的环焊缝坡口和开孔处的坡口。坡口加工完毕并100%的磁粉检测合格后,进行封头内壁带极堆焊,最后装焊接管。待所有工序完成后,上、下球形封头转入与筒体总装工序。

2 SA516Gr70钢的焊接性能

封头用SA516Gr70钢板符合ASME B&PV code Section II.A中SA516Gr70的要求,采用电炉+LF/VD真空精炼工艺冶炼,为本质细晶粒镇静钢,其实际晶粒度为6级或更细。

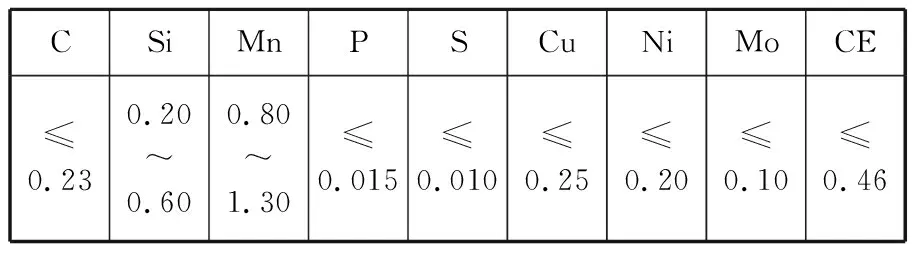

(1)SA516Gr70钢的化学成分,见表1。

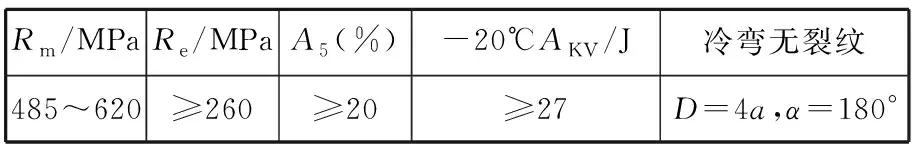

(2)SA516Gr70钢的力学性能,见表2。

(3)SA516Gr70钢的Pcm(max)=0.337,Pcm(min)=0.299;CE(max)=0.497,CE(min)=0.413;焊接热影响区最高硬度HV10max上限为463.2,下限为406.9。

SA516Gr70钢的化学成分和力学性能近似于16MnR钢,Pcm和Ceq不高,裂纹敏感性比较低,其可焊性主要取决于化学成分和焊接热循环下的组织变化,该钢种焊接性与16MnR钢类似。焊接热影响区最高硬度与钢的碳当量有关,在一定程度上反映该钢的冷裂倾向。通过计算,SA516Gr70钢焊接热影响区最高硬度值超出350HV,存在一定的淬硬倾向,在生产中需要控制线能量、预热和焊后热处理。

表1 SA516Gr70钢的化学成分(质量分数,%)Table 1 The chemical composition of SA516Gr70 steel(mass fraction, %)

注:Cb(Nb)+V≤0.20%

表2 SA516Gr70钢的力学性能Table 2 The mechanical property of SA516Gr70 steel

3 SA516Gr70钢的焊接热处理控制

SA516Gr70钢焊接性与16MnR钢类似,其焊接过程中焊前预热、层温控制、后热消氢处理及热处理是防止焊接裂纹的重要措施。当SA516Gr70钢板厚≥50 mm时,预热温度≥100℃,但预热温度过高将导致金属晶粒粗大。因此层间温度控制在100~250℃,焊后立即进行(300~350)℃×2 h的消氢处理。焊后及时后热消氢处理有利于防止冷裂纹产生,同时可以使熔敷金属扩散氢充分逸出,在一定程度上有效降低残余应力。

焊后消除应力热处理是容器产品制造的重要一环,SA516Gr70钢焊后退火温度的确定,不但需考虑残余应力消除的情况和焊接接头的性能,而且尚须顾及母材的性能,焊接接头退火温度确定在620℃左右较合适。随着退火温度的提高,保温时间的延长,焊接接头强度略有下降,但能满足指标要求。

4 焊接线能量对SA516Gr70钢焊接接头韧性的影响

在焊接试验中,为了研究焊接工艺对接头韧性的影响,我们通过选择氩弧焊、焊条电弧焊和埋弧自动焊等焊接方法以及不同的线能量来分析其对焊接接头韧性的影响。试验结果表明,线能量是影响焊接接头韧性的重要因素:随着线能量的增加,焊缝与热影响区的韧性均会下降。当氩弧焊线能量在(10~20)kJ/cm之间、焊条电弧焊线能量在(15~25)kJ/cm之间、埋弧自动焊线能量在(20~30)kJ/cm之间时焊缝的韧性保持在较高的水平,-30℃AKV冲击值在150 J~300 J之间。当线能量超过36 kJ/cm时,焊缝的韧性就明显下降了,-30℃AKV冲击值也小于60 J。

试验结果对SA516Gr70钢的实际焊接生产具有指导意义,不能一味追求产量而采用过大的焊接规范。当电流过大,焊接速度过小时导致线能量过大,焊道过厚,焊缝晶粒粗大,粗晶区范围大,焊缝韧性差,因此冲击值低。反之,采用评定合格的焊接规范及焊接线能量施焊,在多层多道焊时,焊道薄,道与道和层与层之间能起到较好的热处理作用,从而改善了焊缝金属的性能,其粗晶区范围小,焊缝韧性好,冲击值较高。

5 SA516Gr70钢的焊接

5.1 焊接材料

与SA516Gr70钢匹配的焊材不仅要有良好的工艺性,而且在焊后消应退火状态下,其性能指标要达要求。目前该类焊材供应商主要有:安泰、哈焊所、大西洋等,我们采用ESAB埋弧焊机对焊材公司所提供的样品进行了焊接工艺性试验及性能检测,最终我们优选了安泰焊材应用于生产。

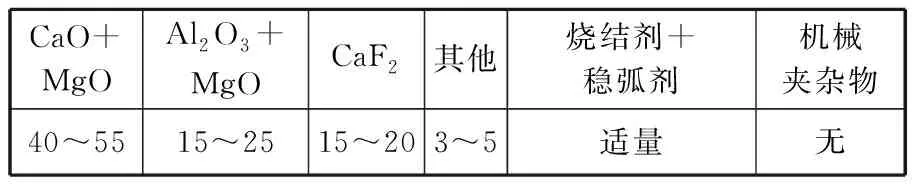

安泰公司SA516Gr70钢系列焊材P、S含量低,具有熔敷金属扩散氢含量低、韧性高等特点。焊缝的化学成分对焊缝的组织状态起决定作用,而焊缝的组织又影响其韧性。安泰SA516Gr70钢系列焊材的熔敷金属含碳量较低,而且对P、S含量控制很严格,这对提高韧性有利。在SA516Gr70钢埋弧焊中使用烧结型焊剂SJ613HIC,焊剂组分见表3。其碱度高且P、S含量低,可使焊缝获得较高的冲击韧度,较低的焊缝含氢量,焊缝抗裂性好。该焊剂焊接工艺性良好,成型美观,脱渣性好,适于深坡口窄间隙埋弧焊使用。

表3 安泰焊剂AT-SJ613HIC的组分(质量分数,%)Table 1 The component of Antai flux AT-SJ613HIC(mass fraction, %)

5.2 封头用SA516Gr70钢焊接试验

我们采用厚度δ=82 mm的SA516Gr70试板进行了焊接试验,焊接规范参数见表4。

焊后热处理Min.PWHT:(625±10)℃×6 h;Max.PWHT:(625±10)℃×18 h。

焊接试板理化检验(按JB4708—2000执行)结果如下:

(1)焊接接头试样经酸洗后用5倍放大镜检查未发现气孔、夹渣及层下裂纹等缺陷。

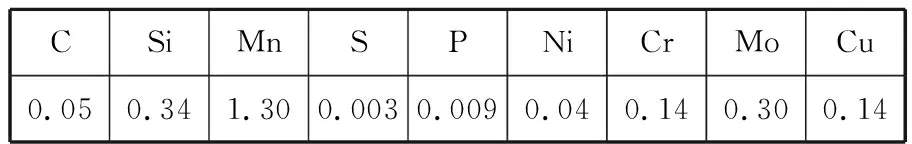

(2)焊缝金属成分见表5。

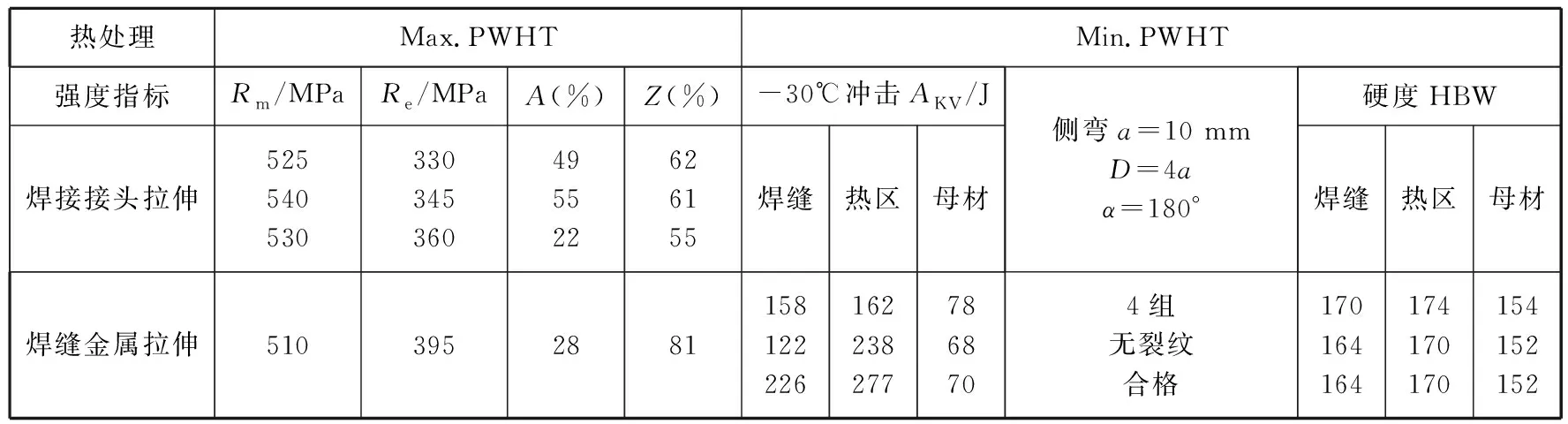

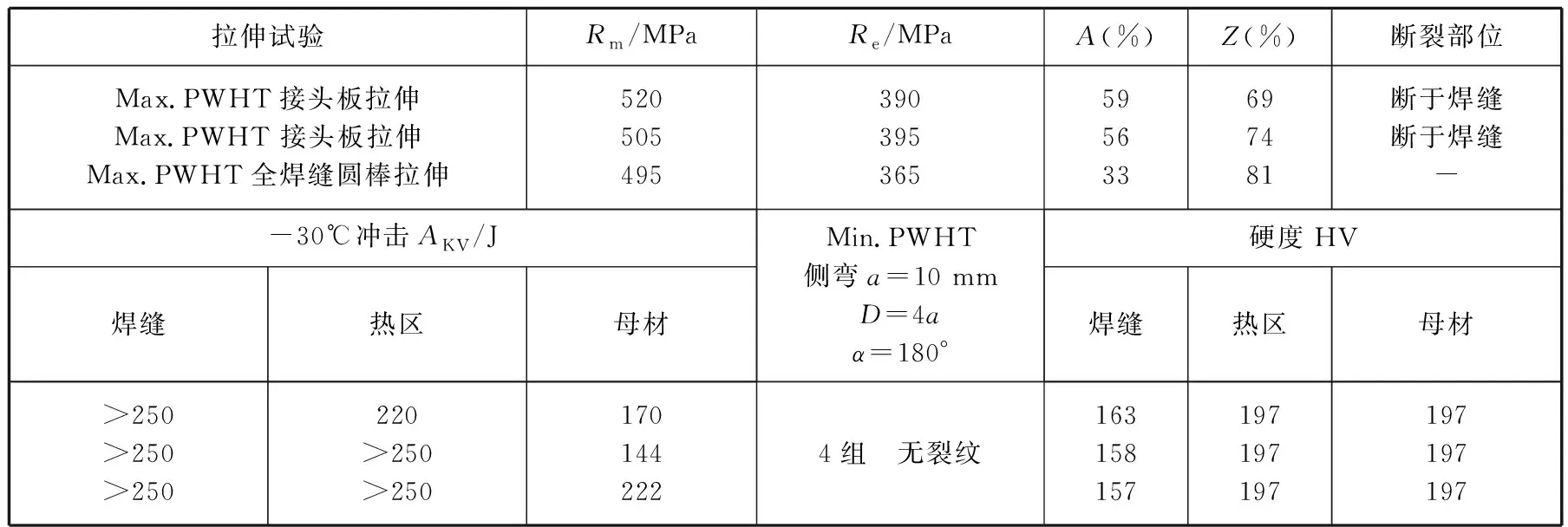

(3)力学性能见表6。

表4 δ=82 mm的SA516Gr70试板焊接规范参数Table 4 The welding parameter of SA516Gr70 steel test plate with δ=82 mm

表5 δ=82 mm的SA516Gr70焊接试板焊缝金属成分(质量分数,%)Table 5 The chemical composition of weld metal of SA516Gr70 steel welding test plate with δ=82 mm(mass fraction, %)

5.3 SA516Gr70钢焊接接头抗硫化物应力腐蚀开裂试验及H2S环境氢致开裂试验

由于天然气脱硫装置一级主吸收塔及水解反应器的使用环境为H2S介质,产生氢诱发裂纹(HIC)的可能性很大,所以有必要对模拟容器产品焊接的焊接工艺评定试板进行抗硫化物应力腐蚀开裂试验及H2S环境氢致开裂试验。

表6 δ=82 mm的SA516Gr70焊接试板力学性能Table 6 The mechanical property of SA516Gr70 steel welding test plate with δ=82 mm

5.3.1 抗硫化物应力腐蚀开裂试验(SSC)

依据GB4157—1984金属抗硫化物应力腐蚀开裂恒负荷拉伸试验方法进行,试验条件:

(1)试板T×T/2横向制取∅6.5 mm圆棒平行试样3件。

(2)溶液:硫化氢饱和5%NaCl+0.5%醋酸溶液。

(3)施加的初始应力值:247 MPa。

(4)实验周期:720 h。

实验结果:3件平行试样在720 h腐蚀试验后均未断裂,即在本试验条件下焊接接头应力腐蚀的临界应力σ(SSC)th>247 MPa.

5.3.2 H2S环境氢致开裂试验(HIC)

依据NACE TM0284—1996(GB8650—1988:管线钢抗阶梯型破裂试验方法)进行,试验条件:

(1)试板T×T/2横向制取20 mm×20 mm×100 mm平行试样3件。

(2)溶液:硫化氢饱和5%NaCl+0.5%醋酸溶液。

(3)实验周期:96 h。

实验结果:所有试样外表面均未发现明显鼓泡现象。评定试验检验试样裂纹敏感率(CSR)为0,裂纹长度率(CLR)为0,裂纹厚度率(CTR)为0。即在本试验条件下焊接接头抗HIC性能满足CLR≤5%,CSR≤0.5%,CTR≤1.5%的性能要求。

6 SA516Gr70钢焊接试板的热处理工艺试验

为了制定SA516Gr70钢大型拼焊封头的热处理工艺,我们采用相同的焊接工艺焊制了4件SA516Gr70钢焊接试板用于热处理工艺试验,分别编号为A、B、C、D。

6.1 焊接试板A的热处理工艺试验

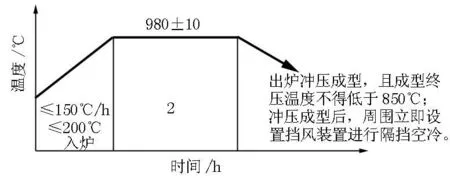

(1)试板厚度40 mm, 模拟热冲压过程将焊接试板加热至980±10℃,保温120 min后,周围立即设置挡风装置进行隔挡空冷;

(2)模拟焊后热处理:将焊接试板加热至625±10℃,Max.PWHT保温18 h后缓冷至350℃出炉空冷,Min.PWHT保温6 h后缓冷至350℃出炉空冷。

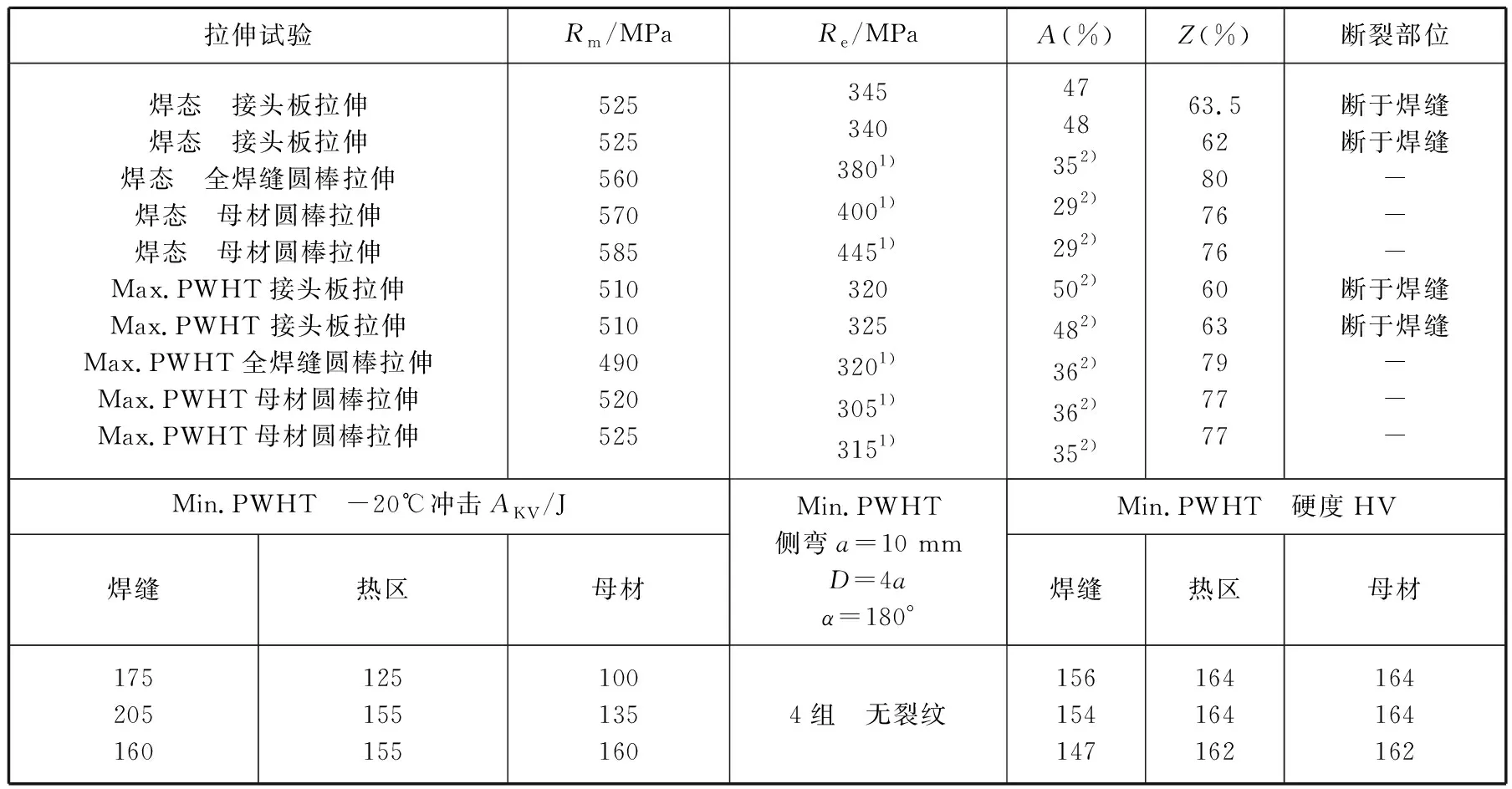

焊接试板A经上述过程后,力学性能见表7。

从表7可看出抗拉强度和冲击功的变化:焊缝、热区冲击功不高,焊缝强度低于母材,接头拉伸断于焊缝。分析原因可能是焊接试板经980℃热压高温后,使焊缝的组织晶粒粗大。为改善焊缝的组织性能,考虑采用正火(水淬冷却)+回火的热处理工艺以细化晶粒。

6.2 焊接试板B的热处理工艺试验

(1)试板厚度40mm, 模拟热冲压过程将焊接试板加热至980±10℃,保温120 min后,周围立即设置挡风装置进行隔挡空冷;

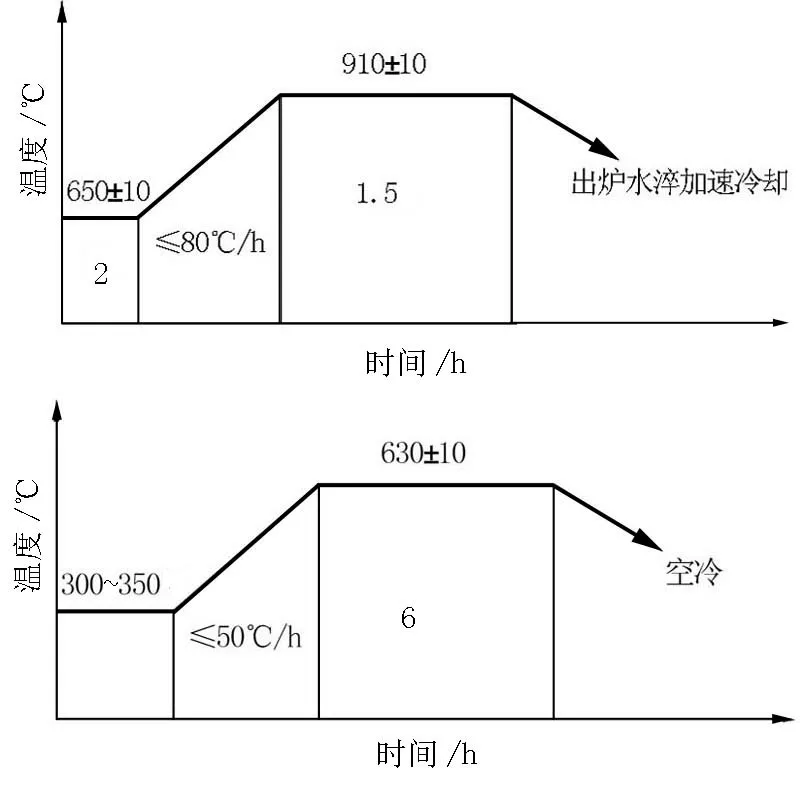

(2)正火:将焊接试板加热至910±10℃,保温60 min后,水淬冷却;

(3)回火:将焊接试板加热至630±10℃,保温6 h后空冷;

(4)模拟焊后热处理:将焊接试板加热至625±10℃,Max.PWHT保温18 h后缓冷至350℃出炉空冷,Min.PWHT保温6 h后缓冷至350℃出炉空冷。

焊接试板B经上述过程后,力学性能见表8。

从表8可看出抗拉强度和冲击功的变化:焊缝、热区、母材冲击功较试板A均有所提高,焊接接头强度较试板A有明显提高。分析原因可能是焊接试板B经980℃热压高温后,采用正火(出炉水淬加速冷却)+回火的热处理工艺,使焊缝晶粒细化效果显著,组织均匀。从而改善了焊缝及热区的力学性能。提高强度的同时,达到强度、硬度和冲击韧性较好匹配,获得较好的综合性能。

6.3 焊接试板C的热处理工艺试验

(1)试板厚度82 mm, 模拟热冲压过程将焊接试板加热至980±10℃,保温120 min后,周围立即设置挡风装置进行隔挡空冷;

(2)正火:将焊接试板加热至910±10℃,保温90 min后,水淬冷却;

表7 焊接试板A的力学性能Table 7 The mechanical property of welding test plate A

注:1)RP0.2;2)A5。

表8 焊接试板B的力学性能Table 8 The mechanical property of welding test plate B

注:1)RP0.2;2)A5。

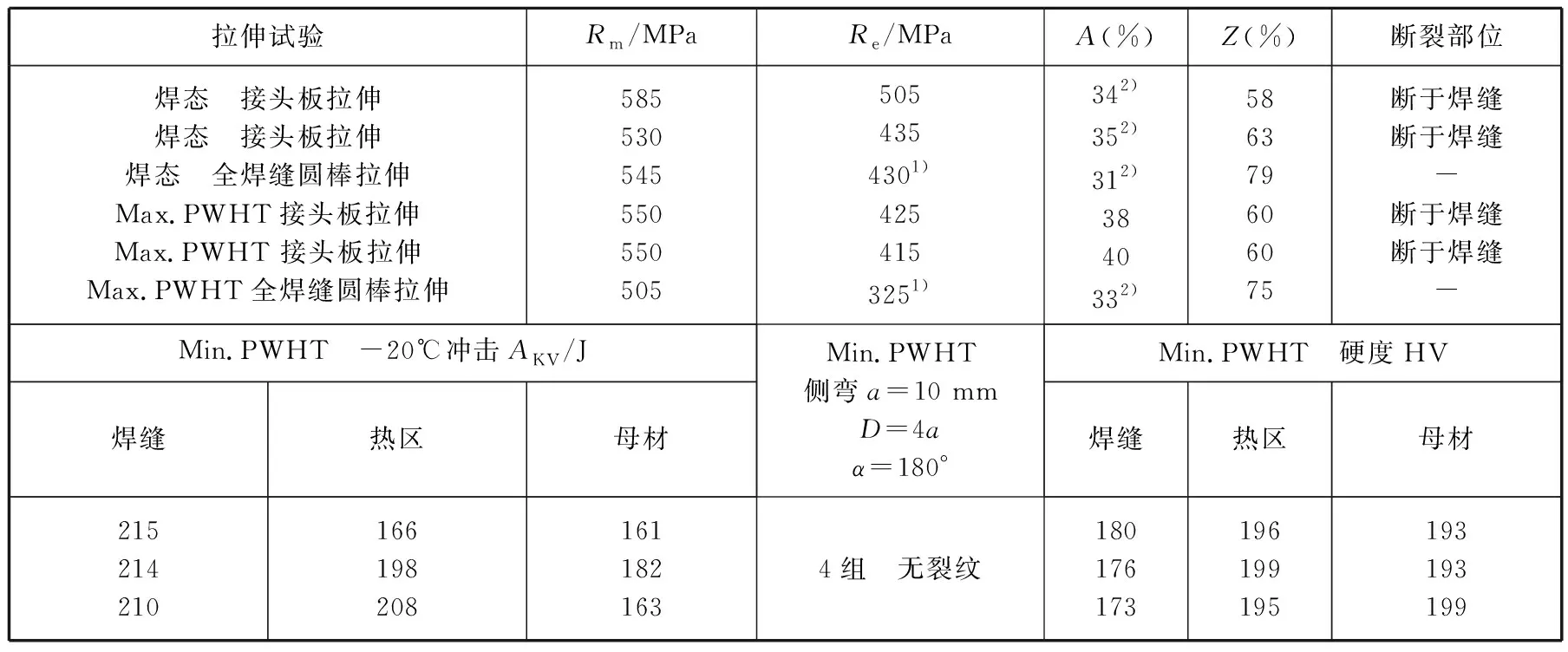

表9 焊接试板C的力学性能Table 9 The mechanical property of welding test plate C

(3)回火:将焊接试板加热至630±10℃,保温6 h后空冷;

(4)模拟焊后热处理:将焊接试板加热至625±10℃,Max.PWHT保温18 h后缓冷至350℃出炉空冷,Min.PWHT保温6 h后缓冷至350℃出炉空冷。

焊接试板C经上述过程后,力学性能见表9。

随着试板厚度从40 mm变为82 mm后,将正火910±10℃的保温时间从60 min增加到90 min。从表9可以看出抗拉强度和冲击功的变化:焊接试板C的焊缝、热区冲击功较焊接试板B均有所提高,但其焊接接头强度较试板B有明显下降,分析原因可能是增加了正火保温时间,对焊接试板焊缝晶粒起到一定的细化效果,提高了冲击韧性,但由于试板厚度的明显增加,延长正火保温时间对提高强度作用不明显。随着试板厚度的增加,应考虑适当降低回火温度来提高强度。

6.4 焊接试板D的热处理工艺试验

(1)试板厚度112 mm,模拟热冲压过程将焊接试板加热至970±10℃,保温150 min后,周围立即设置挡风装置进行隔挡空冷;

(2)正火:将焊接试板加热至910±10℃,保温90 min后,水淬冷却;

(3)回火:将焊接试板加热至610±10℃,保温8 h后空冷;

(4)模拟焊后热处理:将焊接试板加热至610±10℃,Max.PWHT保温18 h后缓冷至350℃出炉空冷。

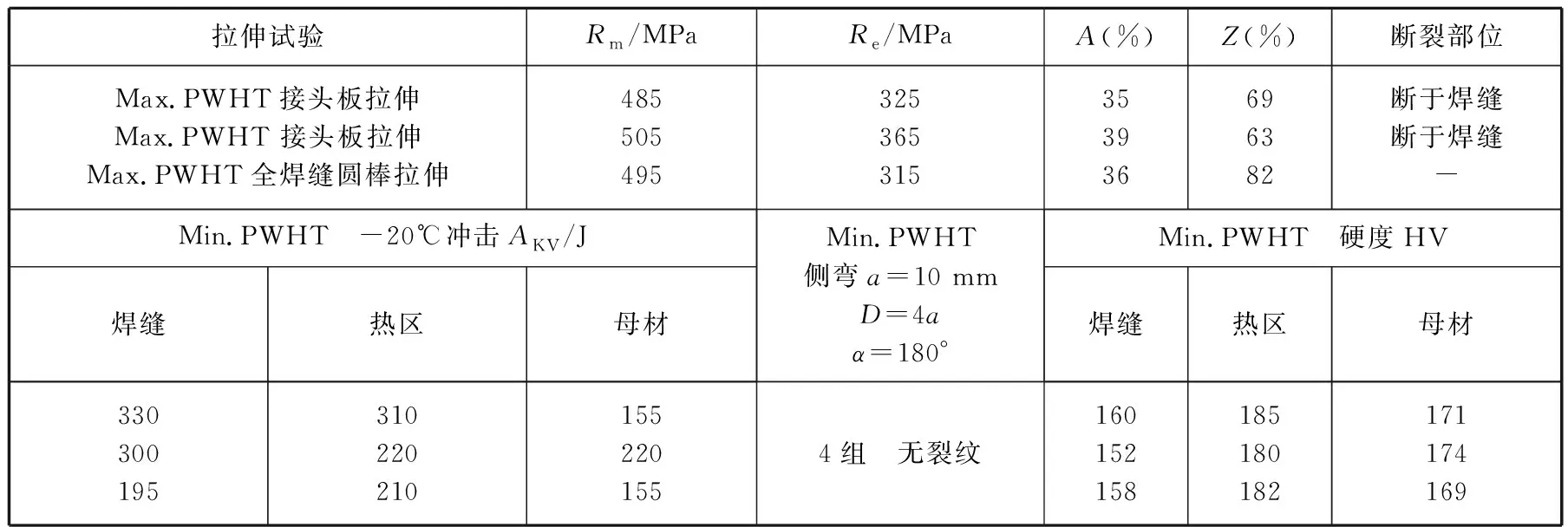

焊接试板D经上述过程后,力学性能见表10。

焊接试板D的厚度增加到112 mm后,热处理工艺较焊接试板C相比做了如下改变:模拟热冲压的正火温度由980℃降到970℃,保温时间延长30 min;淬火后的回火温度由630℃降到610℃,保温时间延长2 h;模拟焊后热处理温度由625℃降到610℃。通过这些改变,由表10可以看出抗拉强度和冲击功的变化:冲击功变化不大,仍维持在较高的水平。而焊接接头强度较试板C

表10 焊接试板D的力学性能Table 10 The mechanical property of welding test plate D

图1 SA516Gr70钢球形封头热成形工艺Figure 1 The hot forming process for spherical head of SA516Gr70 steel

图2 SA516Gr70钢球形封头正火(水淬冷却)+回火的热处理工艺Figure 2 The heat treatment process for SA516Gr70 steel spherical head

有一定的提高。可见随试板厚度增加,可以通过适当降低正火及回火温度而延长其保温时间的方法来改善焊缝及热区的力学性能,在提高强度的同时,达到强度、硬度和冲击韧性的较好匹配,获得较好的综合性能。

7 SA516Gr70钢球形封头制造的热处理工艺

天然气脱硫装置一级主吸收塔及水解反应器球形封头用SA516Gr70钢板以正火状态供货,采用先拼接焊制板坯,再毛坯下料热冲压成形,热成型工艺见图1。

热成形并100%的超声检测合格后,对球形封头进行正火(水淬冷却)+回火的热处理,并带验证性热处理试板。正火(水淬冷却)+回火的热处理工艺见图2。

8 结论

(1)大型拼焊封头用SA516Gr70钢焊接性与16MnR钢类似,焊接过程中应控制焊接线能量,同时采用合理的预热、层温控制、退火处理等热处理工艺以获得良好的焊接接头组织性能。

(2)SA516Gr70钢大型拼焊封头经过热冲压成形后,焊缝的抗拉强度及冲击功均会有较大下降,采用正火(水淬加速冷却)+回火的热处理工艺,使其焊接接头的各项力学指标均有较大提高,提高强度的同时,达到强度、硬度和冲击韧性的较好匹配,获得较好的综合性能,满足产品技术协议要求。

[1] 张文钺主编.焊接冶金学基础原理.北京:机械工业出版社,1997:161-190.

[2] 周振丰主编.焊接冶金学.北京:机械工业出版社,1995:178.

[3] 陈伯蠡主编.焊接冶金原理.北京:清华大学出版社,1989:80-83.

[4] ASME锅炉及压力容器委员会主编.ASME锅炉及压力容器规范II材料-A篇.铁基材料(2001版).北京:中国石化出版社,2002.

[5] 戈兆文主编.JB4708—2000钢制压力容器焊接工艺评定.北京:国家机械工业局.国家石油和化学工业局.2000.