植物油抽提溶剂脱芳烃方案优选

2011-09-24马慧明戴海林郭海荣彭少辉

马慧明,陈 萍,戴海林,郭海荣,彭少辉

(中国石化中原油田分公司天然气处理厂,河南濮阳 457162)

植物油抽提溶剂脱芳烃方案优选

马慧明,陈 萍,戴海林,郭海荣,彭少辉

(中国石化中原油田分公司天然气处理厂,河南濮阳 457162)

提出了新建加氢脱芳装置和调整工艺参数两套植物油抽提溶剂脱芳烃方案,并对方案进行了对比,认为选择调整工艺参数方案效果较好。

植物油抽提溶剂;脱芳烃

植物油抽提溶剂主要用途是在植物油萃取工艺中做抽提溶剂,在印刷油墨、皮革、农药、医药以及在IC电子部件的清洗等诸方面也有广泛的用途。

2008年6月23日国家发布了新的GB16629-2008《植物油抽提溶剂》,代替了GB16629-1996《6号抽提溶剂油》。GB16629-2008《植物油抽提溶剂》将植物油抽提溶剂中芳烃含量质量分数由不大于1%改为不大于0.1%,对溶剂油生产厂家来说,能否降低植物油抽提溶剂中芳烃含量成为能否生产达标植物油抽提溶剂的关键。

1 植物油抽提溶剂脱芳烃技术方案

为了能够使植物油抽提溶剂中芳烃含量质量分数由不大于1%降低到不大于0.1%,可以采用两种方法,一种是新建加氢脱芳烃装置将植物油抽提溶剂原料中的芳烃转化为环烷烃;另一种方法是调整植物油抽提溶剂萃取精馏塔操作参数,使植物油抽提溶剂符合GB16629-2008《植物油抽提溶剂》中芳烃含量要求。后一种方法的缺点是芳烃产品中重组分含量会升高,使芳烃产品纯度降低了,为了同时保证芳烃产品的纯度,需要新建芳烃精制装置。

1.1 新建加氢脱芳烃装置

1.1.1 工艺方案

图1 植物油抽提溶剂加氢脱芳精制工艺流程

植物油抽提溶剂加氢脱芳烃精制工艺流程见下页图1。原料罐中的植物油抽提溶剂经加料泵输入换热器中进行预热,预热后的植物油抽提溶剂与氢气压缩机出口的氢气混合,进入蒸发器中进行换热,经过换热后的混合气体进入两个串连的加氢反应器中,在120~150℃、0.2~0.3MPa的条件下先进行硫和氯的脱除,然后再进行加氢脱芳烃反应,反应后的物料经过热交换器、冷却器和深冷器后,再经分离器,进行二级分离,使植物油抽提溶剂中芳香烃质量含量小于0.005%,氢气进入氢气缓冲罐循环使用,二级分离后的成品则进入植物油抽提溶剂成品罐。

1.1.2 主要工艺参数

反应温度:采用导热油作为热媒,系统初期操作温度120~130℃,后期操作温度140~150℃。空速:提高空速有利于缩小反应器尺寸和减少NCG催化剂的装填量,从而降低装置的建设投资。但高空速会使系统阻力上升,从而增加系统能耗。同时,由于植物油抽提溶剂中还有微量硫化物存在,较少的催化剂装填量会缩短系统的运转周期,增加系统的维护费用,适宜的装置空速为1~1.5h-1。氢油比:氢油比对氢循环压缩机的能耗有直接影响。降低氢油比可降低系统能耗和物料消耗,有利于物料的分离。适宜的氢油比为40~70。压力:在本项目要求的压力条件(<0.3MPa)下,提高操作压力有利于减少设备投资、提高催化剂的加氢性能,对加氢工艺有利。适宜的操作压力为0.2~0.3MPa。

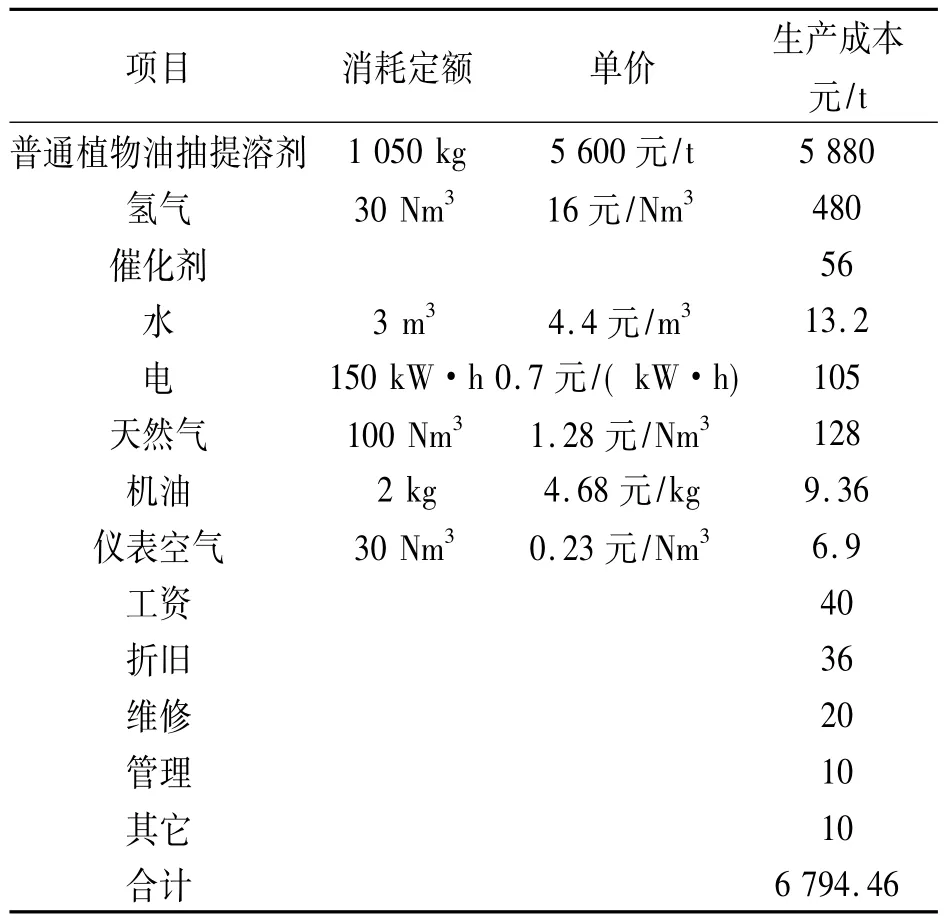

1.1.3 生产成本分析

按照增量法计算的生产每吨精制植物油抽提溶剂的成本和工艺所需的辅助材料及其投资概算分别见表1和表2。对植物油抽提溶剂进行精制,按照增量法计算的每吨需要约加工费914.46元。

1.2 调整工艺参数使抽提溶剂中芳烃达标

使用NMP(N-甲基吡咯烷酮)作为萃取剂,植物油抽提溶剂萃取精馏塔塔顶产出植物油抽提溶剂产品,塔底产出萃取了芳烃的NMP。再经萃取剂回收塔,可以在回收NMP的同时生产芳烃产品。

表1 每吨植物油抽提溶剂精制生产成本

表2 植物油抽提溶剂精制工艺投资估算

通过调整萃取精馏塔的进料相态、调整萃取精馏塔的回流比和降低萃取精馏塔的温度,可以使塔顶产出植物油抽提溶剂中的芳烃含量(质量分数)降低到0.06% ~0.08%,但由于萃取精馏塔的温度降低,少量重组分混入芳烃产品,使芳烃产品纯度降低到了90.2% ~95.9%。如果要保证芳烃的纯度,需要对芳烃进一步精制。

现在选用新型的N-甲酰吗啉(NFM)萃取剂,NFM的突出优点是无腐蚀性,萃取塔和溶剂回收塔可以选用碳钢材质,节约固定投资。NFM由于具有无毒、无腐蚀、流动性好、化学和热稳定性高、选择性好等优点,成为萃取精馏的首选溶剂。目前国内企业已有装置采用NFM来分离芳烃中的非芳烃,该工艺具有产品纯度高、收率高、溶剂消耗少、能耗低等许多显著特点。芳烃产品收率≥95%,芳烃纯度(质量分数):≥99.9%。工艺流程示意图见图2。

图2 芳烃精制工艺流程示意图

芳烃原料加压后从萃取精馏塔中部进入,NFM溶剂从塔上部加入。经萃取精馏分离后,非芳烃从塔顶采出,芳烃与NFM溶剂从塔底采出,进入NFM溶剂回收塔中部。经精馏分离后,精制芳烃从塔顶采出,NFM溶剂和少量芳烃从塔底采出。用水冷后从萃取精馏塔上部加入循环使用。

2 投资估算

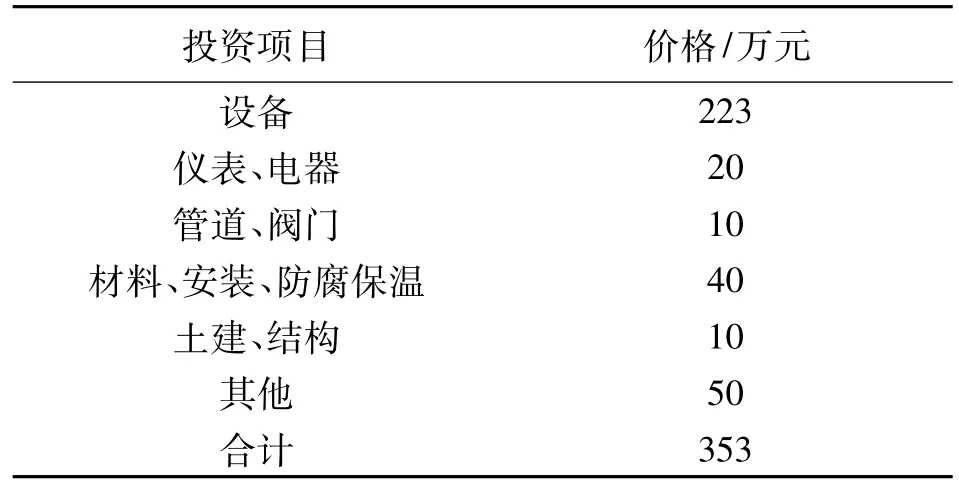

方案投资估算,约需总投资230万元,详细分解见表3。

3 结论

两套方案都可以使植物油抽提溶剂芳烃含量达到新国标要求,第一套方案工艺设备投资约353万元,植物油抽提溶剂每吨增加加工费约914.46元。第二套方案工艺设备投资约230万元,在生产植物油抽提溶剂的同时还可生产纯度大于99.9%的苯。经过对以上两套方案进行比较,最终拟选用第二套方案。

表3 N-甲酰吗啉精制苯总投资估算

TQ420.6

B

1003-3467(2011)01-0053-03

2010-09-21

马慧明(1972-),男,工程师,从事天然气处理工作,电话:(0393)4878504。