基于弹性衬套和柔性零部件的车轮定位参数仿真试验

2011-09-13秦东晨蓝贤清

秦东晨,蓝贤清,于 立

(郑州大学机械工程学院,河南郑州450001)

0 引言

车轮定位参数是表征悬架系统动态特性最为重要的一组参数[1],其取值的合理性与否会直接影响到悬架运动学特性[2];同时,它还与操纵稳定性以及平顺性等诸多整车性能评价指标密切相关.因此,在车辆设计过程中有必要对车轮定位参数有预先把握[3].

由于悬架结构的复杂性及建模工具的不完善,在以往的研究中建立悬架模型时一般会对悬架系统进行部分简化[4],一般会把悬架零部件简化为刚性零部件,把各零部件间的连接简化为刚性铰接,而这些简化均有可能影响到悬架的动力学特性[5],基于上述简化建立的悬架模型作为研究对象时,研究得到的车轮定位参数有可能偏离实际工作情况.因此,建立一种更加接近实际工作情况的悬架模型就显得十分重要[6].

1 系统模型

1.1 悬架结构分析

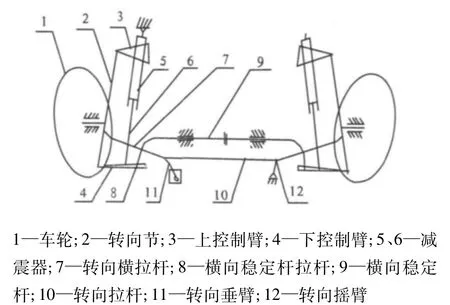

笔者以某SUV车前悬架作为研究对象,该悬架为带减振弹簧及横向稳定杆的双横臂独立悬架,其结构如图1所示.由图1可知,该前悬架主要由上横臂、下横臂、转向节、转向横拉杆、转向主拉杆、转向摇臂、横向稳定杆及减振器等组成,除转向拉杆、转向垂臂和转向摇臂外,其它各零部件关于整车纵向中心对称面对称.各零部件间的约束条件为:上、下横臂一端为球铰连接,另一端为转动铰连接;转向横拉杆一端为球铰与转向节连接,另一端为球铰连接;车轮为转动铰连接;横向稳定杆中部自由地支承在两个固定在车架上的橡胶套筒内,左右两部分用固定副连接,另一端为虎克副连接;稳定连接杆与下横臂为球副连接.系统自由度为2,即车桥的上下跳动和车轮绕主销的摆动.

图1 SUV和前悬架模型结构图Fig.1 Front suspension structure chart of SUV

1.2 建立悬架多刚体动力学模型

由于悬架结构关于整车纵向中心对称面对称,因此,只需建立半个悬架模型[7].此外,为简化悬架,还假定汽车前后车桥符合不耦合力学条件,即前后簧上质量的垂向运动相对独立,不存在轴载荷纵向转移.

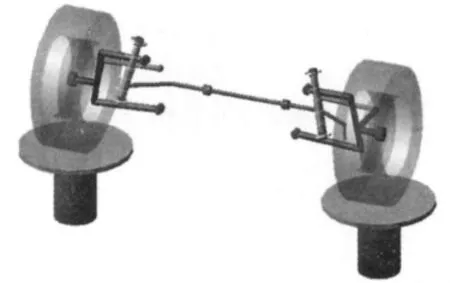

车辆满载时车轮定位参数是一组悬架设计基本值,其具体数值预先设定,查资料可知,该SUV车前悬架的车轮定位参数设计值为:主销内倾角10.9°,主销后倾角 4°,车轮外倾角 -0.5°,前轮前束角0.42°.由悬架位置参数及阻尼器的特性参数,在ADAMS按照传统简化建模方法[8]建立多刚体悬架模型.该模型中所有的零部件均简化为刚体;悬架中各零部件之间的连接均简化为刚性铰链.由悬架模型与轮胎系统生成前悬架系统总成,得到悬架多刚体运动学仿真模型I如图2所示.

图2 SUV车多刚体前悬架模型ⅠFig.2 Rigid front suspension model I of SUV

2 仿真试验及结果分析

2.1 仿真试验

以模型I为研究对象,给车轮以竖直方向50 mm幅度的正弦激励,进行双轮反向激振仿真,可得到一组车轮定位参数曲线即模型Ⅰ曲线,作为以下仿真试验的比较曲线.再在模型I基础上,分别考虑单个影响因素进行仿真试验.

试验1:以弹性衬套替代部分刚性铰接,给车轮以竖直方向上50 mm幅度的正弦激励,进行双轮反向激振仿真.

试验2:以下横臂模态中性文件柔化刚性下横臂,给车轮以竖直方向上50 mm幅度的正弦激励,进行双轮反向激振仿真.

试验3:以上横臂模态中性文件柔化刚性上横臂,给车轮以竖直方向上50 mm幅度的正弦激励,进行双轮反向激振仿真.

试验4:以横向稳定杆模态中性文件柔化刚性横向稳定杆,给车轮以竖直方向上50 mm幅度的正弦激励,进行双轮反向激振仿真.

其中,试验1使用的弹性衬套特性由特性文件编辑得到,考虑到悬架的作用及各零部件的受力情况,仅在悬架与车架连接、减振器与车架和悬架连接等关键受力零部件之间采用弹性衬套连接.刚性零部件的柔化试验中,考虑到悬架中各零部件的受力和扭矩情况,仅对起传递各种力作用和缓冲作用的上下横臂以及在车轮竖直方向跳动量不同时承受扭矩和弯矩作用的横向稳定杆进行柔化试验,柔化处理时涉及到的零部件模态中性文件由 ANSYS软件生成[9].

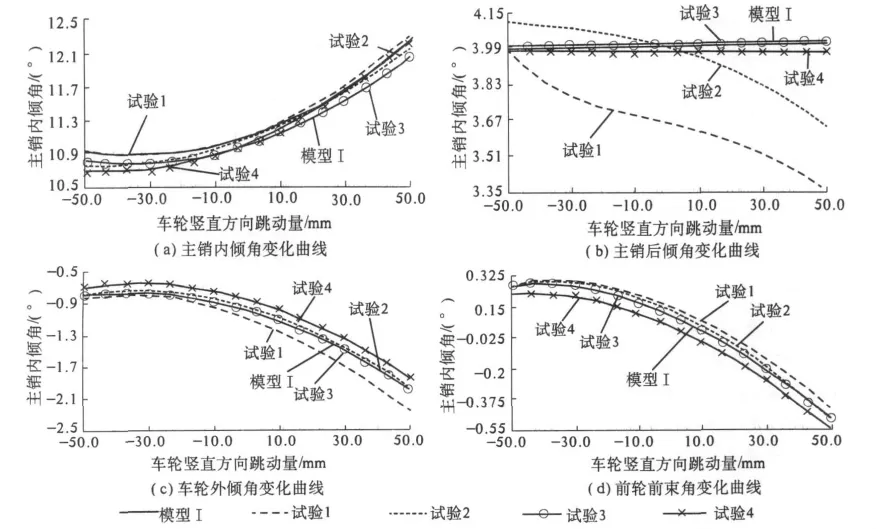

综合上述各仿真试验所得到的车轮定位参数曲线如图3所示.

图3 模型I车轮定位参数的仿真试验曲线Fig.3 Simulation graphs of wheel alignment parameters in the simulation trials based on modes I

2.2 试验结果分析

由图3(a)可知,各试验对主销内倾角的影响均不大,以各曲线平均值为计算标准,由弹性衬套及下横臂和横向稳定杆的柔化所引起的变化在6%左右,而上横臂的柔化对该值的影响可以忽略.

由图3(b)可知,试验1中,主销后倾角变化范围由模型 I中的3.98°~4.04°变为3.35°~4.05°,试验 2 中其变化范围为 3.63°~4.11°,变化程度均很大.即弹性衬套及下横臂的柔化对主销后倾角的影响很大.由实验3和试验4曲线可知,上横臂及横向稳定杆的柔化对主销后倾角的影响很小.

由图3(c)可知,对车轮外倾角有一定程度影响的是弹性衬套以及下横臂和横向稳定杆的柔化.以各曲线平均值为计算标准,以上3个因素所引起的变化均在5%到10%之间,而上横臂的柔化对该值的影响很小,几乎可以忽略.

由图3(d)可知,4次仿真实验中,对前轮前束角影响最大的3个因素是:弹性衬套以及下横壁和横向稳定杆的柔化,而上横臂的柔化对该值影响可以忽略.

3 车轮定位参数变化特性分析

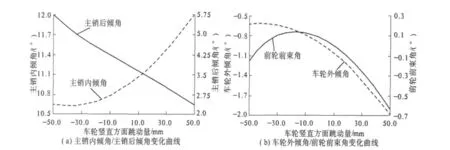

由试验分析结构可知,对车轮定位参数影响最大的3个因素是:弹性衬套替代部分刚性铰接,下横臂、横向稳定杆的柔化处理,在模型I的基础上综合考虑这3个因素,即可得到更接近于实际工况的基于弹性衬套和柔性部件的刚柔耦合悬架模型II.以模型II为研究对象,给车轮以竖直方向上50 mm幅度的正弦激励进行双轮反向激振仿真,得到车轮定位参数变化曲线如图4所示,由图4分析车轮定位参数的变化特性.

图4 基于悬架模型II的车轮定位参数变化曲线Fig.4 Curve of wheel alignment parameters based on suspension model II

(1)主销内倾角:悬架设计时,要求主销内倾角的变化范围在7°~14°之内.而该悬架模型中,满载工况下车轮零跳动处的主销内倾角设计值为10.9°.由图4(a)主销内倾角变化曲线可知,在车轮竖直方向上跳动量为±50 mm的行程内,主销内倾角变化范围为10.67°~11.83°,零跳动处其值约为11°,由此可认为主销内倾角的变化特性满足设计要求.

(2)主销后倾角:为保证悬架直线行驶稳定性,一般不希望主销后倾角变化很大,以零跳动处设计数值为基准,认为随车轮跳动时主销内倾角的变化范围在±2°之内较为合理,而该悬架的主销后倾角车轮零跳动处的设计值为4°,即主销后倾角变化范围在2°~6°,满足设计要求.由图4(a)主销后倾角变化曲线可知,在车轮竖直方向上跳动量为±50 mm的行程内,主销后倾角变化范围为2.33°~5.61°,其变化特性满足设计要求.

(3)车轮外倾角:合理的车轮外倾角可保证汽车有较好的操纵稳定性.在悬架设计时,以0跳动处的设计数值为基准,认为车轮外倾角的变化范围在±1.25°之内是合理的.该悬架设在0跳动处车轮外倾角的设计值为-0.5°,由图4(b)车轮外倾角变化曲线可知,在车轮竖直方向上跳动量为±50 mm的行程内,车轮外倾角的变化范围是-0.58°~-1.86°,稍微偏离了设计要求值,由于车轮外倾角和悬架结构密切相关,可通过悬架结构优化对车轮外倾角进行优化.

(4)前轮前束角:由图4(b)中前轮前束角变化曲线可知,车轮竖直方向上跳动量为±50 mm的行程内,前束角变化范围为-0.69°~0.17°,变化程度小可保证车辆直行稳定性;而车轮偏离零跳动时前束角呈负前束变化可以保证车辆获得不足转向特性.

由上述分析结果可知,以悬架刚柔耦合模型为研究对象进行车轮定位参数仿真分析时,研究得到的结果基本满足悬架设计要.因此,在悬架设计之前,可利用此类方法对车轮求定位参数来进行预先设计.

4 结论

(1)按照传统方法建立的多刚体悬架模型,由于悬架所有零部件均简化为刚体及各零部件之间的连接均简化为刚性铰接,使得悬架运动学仿真分析的结果有很大的偏差,在建立悬架模型时应充分考虑使用弹性衬套连接,并且应对主要受力零部件进行柔化处理,建立悬架刚柔耦合模型.

(2)以综合考虑弹性衬套和下横臂、横向稳定杆的柔化所建立的刚柔耦合悬架模型II为研究对象进行仿真试验,分析仿真结果可知,车轮定位参数的变化特性基本上是符合悬架设计要求.

(3)在ADAMS中利用参数化模型的研究方法,与传统的建立物理模型进行试验的方法相比,具有用时少、花费小、不受外界环境因素影响、无安全性问题等优点,并且利用参数化方法建立的悬架模型还具有通用性和便捷性.

[1]赵亮,张立军,张广才.基于ADAMS的某SUV车前悬架定位参数分析[J].辽宁工业大学学报,2008,28(3):192-194.

[2]秦东晨,潘筱,赵红宇,等.面向SUV车型操纵稳定性的多体动力学建模与仿真[J].中国机械工程,2007,18(17):2126-2129.

[3]夏长高,王岱斐.用柔性多体动力学方法预测悬架对汽车转向特性的影响系数[J].汽车工程,2004,22(2):73-77.

[4]HALE B,MURRAY C.Multi-body dynamic modeling of commercial Vehicles[J].Computing& Control Engineering Journal,2002(2):11-15.

[5]张海峰.基于ADAMS的某车型前悬架的建模与分析[J].机械研究与运用,2008,21(5):85-88.

[6]高立新,胡延平,吴红艳.基于ADAMS的刚柔耦合汽车悬架性能分析[J].合肥工业大学学报,2009,32(6):814-817.

[7]吕振华,常放,杨道华,等.利用ADAMS对双横臂独立悬架进行仿真分析[J].汽车科技,2005,13(5):7-9.

[8]姚艳,赵宁,刘鹏.基于柔性多体动力学的双横臂独立悬架运动学仿[J].机械设计于制造,2007,12(12):170-172.

[9]栾锡富.ADAMS柔性体建模方法的研究[J].佳木斯大学学报,2007,25(3):370-371.