深溪沟水电站泄洪洞出口改建施工技术

2011-09-11王延炯刘巧林

王延炯,刘巧林

(中国葛洲坝集团股份有限公司,湖北宜昌 443002)

1 概述

深溪沟水电站为大渡河干流规划的第十八级电站,其上一梯级为已投产发电的瀑布沟水电站,下一级为规划中的枕头坝水电站。该电站的主要任务为发电,无漂木、防洪、灌溉和通航要求。该电站为河床式厂房枢纽工程,正常蓄水位高程660 m,利用落差40 m,装机容量660 MW,当(与双江口、冶勒、瀑布沟水电站)梯级联合运行时,年发电量32.35亿kW·h,枯期电量9.18亿kW·h,设计枯水年枯水期平均出力为253 MW。

两条泄洪冲沙洞与导流洞按全结合布置,前期作为导流洞,后期对出口改建后作为永久泄洪洞。两条导流洞断面为城门洞型,过水断面尺寸均为15.5 m×18 m(宽×高),出口改建后尺寸为9 m×11.5 m(宽×高)。进口高程均为616 m,出口高程均为614 m。1#洞轴线长1 350.07 m,2#洞轴线长1 493.54 m。出口改建包括围堰施工、基坑抽排水施工、拆除老混凝土施工、常态混凝土施工、预应力混凝土施工、回填灌浆施工、金结施工、桥梁施工、建筑与装修施工。

2 施工特点

(1)泄洪冲沙洞出口改建是深溪沟水电站度汛的主要项目,施工期为大渡河枯水期,要求汛前必须完成。该工程施工存在施工项目多,施工工期紧等问题。

(2)各个施工项目相互制约、相互衔接,现场施工干扰多。合理安排好施工是关键。

(3)泄洪冲沙洞出口改建施工场地狭小,机械布置困难。

(4)出口改建施工部位渗水量大,渗水来源多,有导流洞进口闸门渗进来的水;从出口围堰渗入的水;另外还有两岸山体裂隙渗水、河床基岩裂隙渗水、前期施工的洞内底板被冲毁而涌出的大量渗水。大量的渗水给出口改建施工带来很大的难题,造成施工工期异常紧张。

(5)泄洪冲沙洞出口改建有大量的凿毛、混凝土拆除、锚筋施工工作,占压施工工期。

3 主要施工程序

3.1 泄洪洞出口改建实施的主要施工程序

施工道路修建→出口挡水围堰填筑→基坑初期排水→基坑施工期排水设备布置→闸室、洞内排水→闸室、洞内清理→老混凝土拆除及缝面处理(含洞内深凿毛)→溜槽辅助设施施工→插筋施工→钢筋、模板、预埋件施工→常态混凝土浇筑、预应力混凝土施工→洞内改建段顶拱回填灌浆→工作桥预制梁吊装→门槽埋件安装和二期混凝土浇筑→土石方回填→启闭机排架施工→检修闸门安装→工作闸门安装→油泵房及启闭机房施工→路面及其它附属建筑物施工。

3.2 1#泄洪洞出口改建与2#泄洪洞出口改建施工程序的区别

3.2.1 两者的不同之处

根据深溪沟水电站首台机组提前发电的总进度要求,1#泄洪洞出口改建先期在2010年汛前改建完成,2#泄洪洞出口改建在2011年汛前改建完成。1#泄洪洞出口改建期间,深溪沟水电站厂房坝段进、尾水、泄洪闸还未投入使用,2#泄洪洞作为导流洞使用,下游河床水位较低,围堰填筑容易,工期不太紧张,故1#泄洪洞出口未提前考虑混凝土凿毛与锚筋施工,结果在混凝土备仓过程中混凝土大面积凿毛占压工期。另外,在1#泄洪洞出口施工过程中,工期不是很紧张,闸室段混凝土施工先将闸室主体混凝土完成,最后施工预应力混凝土,即支铰大梁混凝土。

2#泄洪洞出口改建期间,深溪沟水电站厂房坝段1#、2#机组已投产发电,大渡河河床水位较高,水流较急,从而给2#泄洪洞出口改建带来了很大的工期压力,主要表现为:

(1)围堰方案改变。大渡河河床水位较高,水流较急,使得围堰填筑困难,土石围堰无法满足抽排水要求,必须采用混凝土防渗芯墙围堰。

(2)渗水量大,场地狭窄,基坑抽排水难度大。因厂房坝段进水口已蓄水至655 m高程,造成2#泄洪洞洞内渗水量较大,主要渗水有:洞内排水孔渗水,进口闸门也渗水,两岸山体渗水,前期2#泄洪洞参与了3年时间的泄洪,洞内底板冲刷较厉害,1/4的底板被冲毁,渗水量较大,总渗水量约2 275 m3/h。现场2#泄洪洞出口场地狭窄,基坑最深处为2 m,淤泥较多,2 275 m3/h的渗水量给闸室底板混凝土施工带来较大的困难。为了保证闸室底板混凝土施工质量,共配置了9台抽排水泵(每台水泵抽排能力为485 m3/h),用4台潜水泵抽排大量渗水。洞内大量渗水给弧门安装也带来了较大困难,为保证弧门顺利安装,提前让检修闸门具备挡水条件,在洞内和检修闸门处设置了抽排系统,抽排管道顺闸室边墙将水排至检修闸门门外,弧门安装期间增加了60 cm高的钢支撑墩以保证弧门安装。

(3)闸室底板混凝土施工难度增加。2 275 m3/h的渗水量给闸室底板混凝土施工带来较大的困难。为了保证混凝土施工质量,对闸室底板混凝土分层分块也进行了调整,由原2仓浇筑完成调整为5层完成,底板混凝土原计划20 d完成,实际施工用了48 d时间,从而给后期施工带来了更大的工期压力。

(4)总结1#泄洪洞出口改建的施工经验,改进了施工程序。在总结1#泄洪洞出口改建施工经验的基础上,为确保2011年汛前完成2#泄洪洞出口改建工程,对一些施工程序进行了调整。在抽排水过程中,提前开始大面积混凝土凿毛、拆除混凝土施工,加快备仓速度。因支铰大梁混凝土浇筑完成后需待其达至设计强度后才能进行预应力锚索张拉,预应力锚索张拉完成后才能开始弧形闸门安装,占压工期时间较长,现场调整为先完成支铰大梁混凝土,最后完成闸室主体混凝土。实施调整后,提前工期23 d。

3.2.2 两者的相同点

为确保泄洪洞出口改建完成后临时挡水围堰能拆除干净,两个泄洪洞出口改建都采用了检修闸门加高2 m,待其先具备挡水条件,然后在汛前拆除临时挡水围堰。

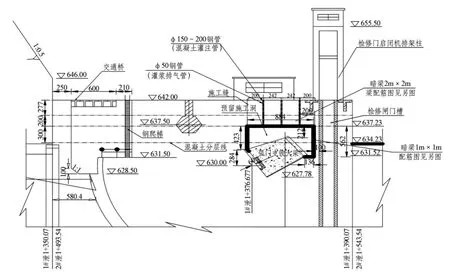

原设计要求支铰大梁顶部闸室边墙的混凝土待预应力锚索张拉完成后再施工。若按设计图纸进行施工,工期将拖后60 d。为加快施工进度,保证度汛安全,对该方案进行了优化,具体措施为:在支铰大梁的顶部采用预留施工洞方法施工(锚索张拉施工在洞内完成),施工洞后期采用二期混凝土浇筑(图1)。该方案保证了支铰大梁上部混凝土连续浇筑,为检修门启闭机排架施工和固定卷扬式启闭机安装赢得了宝贵时间,满足了主体工程2010年、2011年泄洪和度汛要求。

4 主要施工方法

4.1 混凝土施工

(1)泄洪洞出口改建混凝土浇筑分为洞内改建段、闸室改建段及出口扩散段三块,每块混凝土分层厚度按3 m控制,局部根据结构要求进行调整,闸室底板分层高度按1.95~3 m控制。分层情况为:洞内改建段分6层,闸室改建段分13层(不考虑启闭机排架柱),其中包括3层底板,出口扩散段分8层。

(2)泄洪洞出口改建采用手风钻、电镐对导流洞内壁和出口闸室段底板老混凝土表面进行凿毛处理,采用啄木鸟专业凿毛钻机对闸室段老混凝土和洞脸混凝土墙进行拆除。

(3) 洞内改建段混凝土施工侧墙以大模板为主,顶拱采用钢管排架和组合钢模板或木模板;闸室改建段以多卡模板为主,弧门支铰大梁等部位采用组合钢模板或木模板进行混凝土施工;出口扩散段采用组合小钢模板作为该部位混凝土施工模板;其他部位(启闭机排架柱、门槽二期混凝土等)结构部位小,采用组合小钢模及木模进行施工。

图1 泄洪洞口改建弧门支铰大梁预留施工洞布置图

(4)闸室底板混凝土采用台阶法浇筑,φ80插入式振捣器振捣,钢筋样架控制表面高程及平整度,人工抹面。两侧墙626.5 m高程以上并仓浇筑,626.5 m高程以下分仓浇筑,混凝土采用通仓平铺浇筑,采用φ80、φ100型插入式振捣器振捣。

(5)在混凝土浇筑完毕8~12 h(即初凝)后对仓面和暴露的侧面进行洒水养护,始终保持混凝土表面的湿润状态。混凝土水平施工缝养护至浇筑上层混凝土为止;永久外露面采用花管洒水养护,混凝土养护时间为28 d。

(6)混凝土垂直及水平运输手段。

①泄洪洞出口改建出口扩散段、闸室改建段混凝土采用真空溜槽入仓,小反铲平仓、二次转料。

②闸室段胸墙、弧门支铰大梁、启闭机排架柱、启闭机房、检修门闸室梁、配电房采用电吊和泵机入仓。

③洞内改建段混凝土浇筑时,采用HBT80型混凝土泵机配φ150泵管入仓,φ80型插入式振捣器振捣,钢筋密集处采用φ50软轴振捣器振捣。

④门槽、底坎二期混凝土采用混凝土泵机入仓。侧槽二期混凝土采用一次立模到顶,φ50插入式振捣器振捣。

⑤采用6台20 t自卸汽车和9台9 m3的搅拌车进行混凝土水平运输,自卸汽车车厢改装(包括车厢后挡板、车厢中部加设隔板等)并设置遮阳、遮雨棚等措施,适时清冼运输车辆。

(7)钢筋严格按照设计图纸施工。

(8)钢筋接头连接。根据设计图纸要求,钢筋接头主要采用机械连接方式,个别采用焊接方式,焊接接头采用双面焊缝,搭接长度为40 d(d为相邻两根钢筋接头中距大于500 mm)。

4.2 回填灌浆施工

灌浆管路的预埋方式:所有灌浆管路均采用φ50钢管,灌浆钻孔孔径为38 mm,回填灌浆按施工规范要求施工。

4.3 泄洪洞出口改建工程钢衬接触灌浆

在导流洞出口改建工程闸室段检修门与弧形工作门之间的混凝土结构中设置钢衬,钢衬布置于闸室段底板上的检查闸门底槛和弧形闸门底槛处。钢衬接触灌浆灌区面积为94.974 m2。

(1)施工流程及工艺。

钢衬接触灌浆施工流程为:钢衬脱空度检查(包括脱空区域和深度)和标识→电磁钻钻孔→高压风水洗孔→接触灌浆→封孔→质量检查。

进口钢衬灌浆孔位按设计要求并结合现场锤击检查结果确定,采用磁座电钻钻孔。根据设计图要求,每块钢板钻φ6排气孔、φ40灌浆孔各两个;钻孔采用电钻。每孔均需测记钢衬与混凝土之间的间隙尺寸。

(2)灌浆方法和灌浆压力。

接触灌浆采用循环式灌浆,在灌浆过程中严格控制进浆压力。灌浆压力以控制钢衬变形不超过设计及规范要求为准,灌浆初始压力按设计要求采用不大于0.1 MPa压力进行灌注。浆液水灰比采用1∶1、0.8∶1、0.6(或0.5)∶1(重量比)三个比级。灌浆时尽量多灌注浓度较大的浆液。

钢衬接触灌浆按施工规范要求施工。

4.4 预应力锚索施工方法及措施

(1)泄洪冲沙洞出口闸室预应力锚索。

泄洪冲沙洞出口闸室段长40 m,设有一扇弧形工作闸门,孔口尺寸为9 m×11.5 m(宽×高),1#、2#洞出口底板顶高程均为614 m,底板为平坡。

出口闸室的闸墩为预应力闸墩。采用预应力混凝土支铰大梁将弧门推力传到闸墩。在左右闸墩内分别布置5层,每层4束、共20束、设计吨位为4 720 kN级预应力主锚索。弧门支铰大梁内布置4排、设计吨位为1 652 kN级预应力次锚索,上游2排,每排4束;下游2排,每排6束,共布置20束。

两条泄洪冲沙洞出口闸室共布置80束主锚索和40束次锚索。

主锚索沿弧门推力方向在立面上呈辐射状布置,次锚索对穿支铰大梁。平面上,主锚索与水流方向平行,其上游端在闸墩预留平孔内,下游端在混凝土锚块的下游面上;次锚索平行于支铰大梁方向布置。

在张拉端和固定端锚具部位的周边混凝土中布置有非预应力钢筋,以承受局部压应力和次生拉应力;两端设二期混凝土,以保护锚具、钢绞线等不因外露而锈蚀。

泄洪冲沙洞出口主锚索张拉荷载依次为:1 298 kN、2 077 kN、2 856 kN、3 634 kN、4 413 kN、4 413 kN、4 673 kN、超张拉5 192kN。次锚索张拉荷载依次为:455 kN、909 kN、1 364 kN、1 636 kN、超张拉1 818 kN。

(2)主要施工方法及措施。

①该工程预应力锚索采用有混凝土内先预埋钢管一端张拉的后张法施工。

②在预应力钢绞线张拉过程中,由于施工现场狭窄且为高空作业,为保障高预应力张拉施工安全,作出了以下具体要求:施工过程中采用双控措施,张拉力由油表反应,伸长值由观察量测得出。张拉过程中,对每束钢绞线做张拉的原始记录。

③其他均按现行施工规范要求施工。

4.5 混凝土温控措施

根据设计图纸,在高温季节(气温超过17℃)控制混凝土入仓温度为17℃,低温季节(气温低于17℃)时按自然入仓浇筑。混凝土允许最高温度控制标准为33℃。根据混凝土施工时段的气温情况,采用合理的常规温控措施,保证混凝土的施工质量,具体施工措施在此不再赘述。

5 施工建议

深溪沟水电站1#泄洪洞与2#泄洪洞出口改建工程分两年施工完成,现已投入运行,运行状态良好。1#泄洪洞出口改建施工期间厂房坝段进水口未蓄水,大渡河河床水位较低,利于施工。2#泄洪洞出口改建施工期间1#、2#机组已投产发电,大渡河河床水位较高,施工难度较大,新增了混凝土防渗芯墙围堰抽排水费用达300多万元,多耗用工期60 d,增加了施工风险,故建议类似电站在施工过程中,应将泄洪洞改建在厂房坝段进水口未蓄水前、机组未投产发电之前完成。