掺砂法在非处理碎石基层工程中的应用

2011-09-11曹瑞琪李慧

曹瑞琪,李慧,刘 佳

(1.中国水利水电第五工程局有限公司科研所,四川双流 610225;2.中国水利水电第五工程局有限公司海外部 四川成都 610066)

1 工程概述

摩洛哥塔-乌高速公路全长34.88 km,起点桩号为PK31,终点桩号为PK65.88。该标段地势起伏较小,相对平坦,排水构造物较多,路基主要以填方为主,全线路基填方350万m3,挖方约18.2万m3;路面结构沥青混凝土BB层为4.1万m3,沥青砂砾料GB为4.8万m3,未处理砂砾料GNT层23万 m3,CDF底基层为35万 m3;排水构造物:涵洞79道,通道13处,两座大桥,一座立交桥,共计钢筋制安4 380 t,混凝土约59 000 m3。

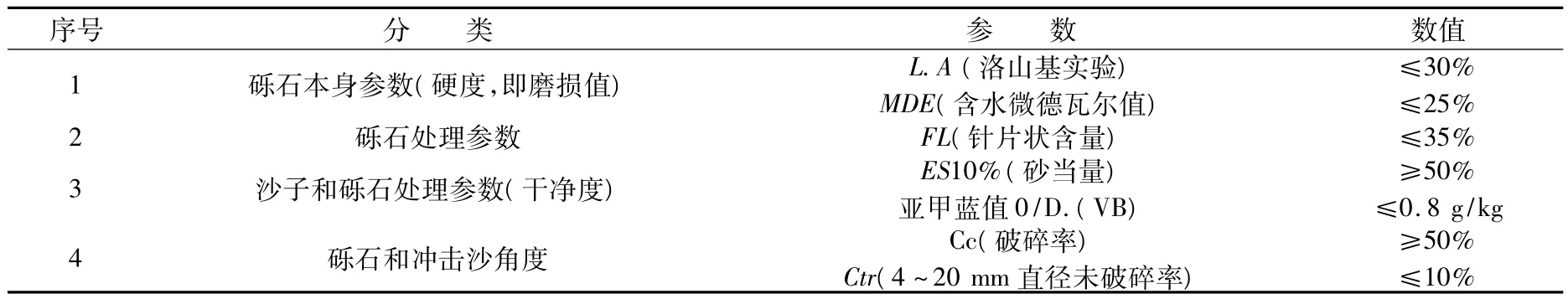

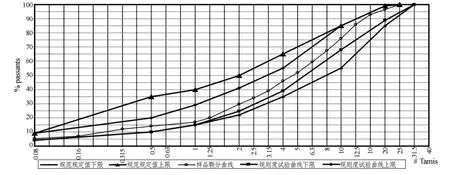

根据摩洛哥高速公路技术条款,非处理碎石基层(GNT)粒径为0~20 mm,该料为经过筛分系统生产的连续级配混合料,颗粒级配需满足摩洛哥高速公路技术条款的要求。满足规范要求后开始做规则度试验:连续取15组样,确定规则度曲线。规则度由两条颗粒曲线确定:Xf±1.25 sf(Xf为检测的平均值;Sf为估计的标准误差)。此后生产的GNT料必须满足规则度曲线的要求。其它试验参数应满足表1要求。

2 生产工艺流程

表1 非处理碎石基层材料试验参数表

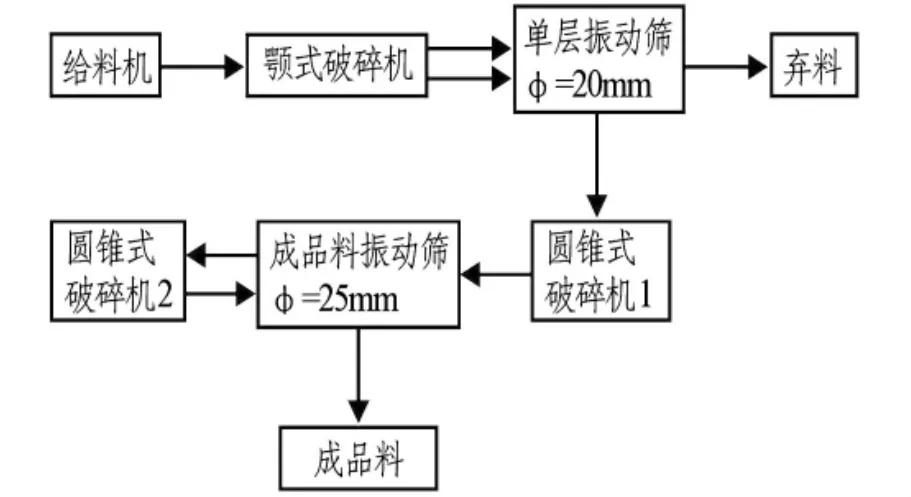

本套系统主要由给料机、颚式破碎机、单层振动筛、圆锥破(2个圆锥破,第一为粗碎,第二为细碎)、三层成品料振动筛构成。主要流程为:原料通过给料机后进入颚式破碎机(颚式破碎机破碎间隙为80 mm,主要是将大粒径原料破碎,减小后面的破碎压力),颚式破碎机初碎后,破碎料通过筛网尺寸为20 mm的单层筛进行筛选,筛余料为弃料,筛网之上的料进入圆锥破1(粗碎,破碎间隙为16 mm),经圆锥破1破碎后的料进入成品料振动筛(振动筛尺寸为25 mm),筛余料即为成品GNT料,筛网之上的料则进入圆锥破2(细碎,圆锥破2的破碎间隙为10 mm)进行二次破碎,破碎后返回成品料振动筛进行二次筛分,如此往复循环进行生产(图1)。

图1 筛子分系统示意图(修改前)

3 生产状况

筛分生产原料来自于当地的河道,主要为河道冲击砂砾石,最大粒径为100 mm。对生产原料进行检验后发现其含砂量较大,整体粒径偏小,粒径大于40 mm以上的颗粒所占比例较小。而本筛分系统经颚破后将粒径20 mm以下的原料篦除,弃料量达到60%,成品料产量不能满足施工要求,且在弃料运输到渣场的过程中,项目生产GNT料的成本大大增加。经试验发现,成品GNT料中含细粒含量较低,而弃料中含砂量达10%。

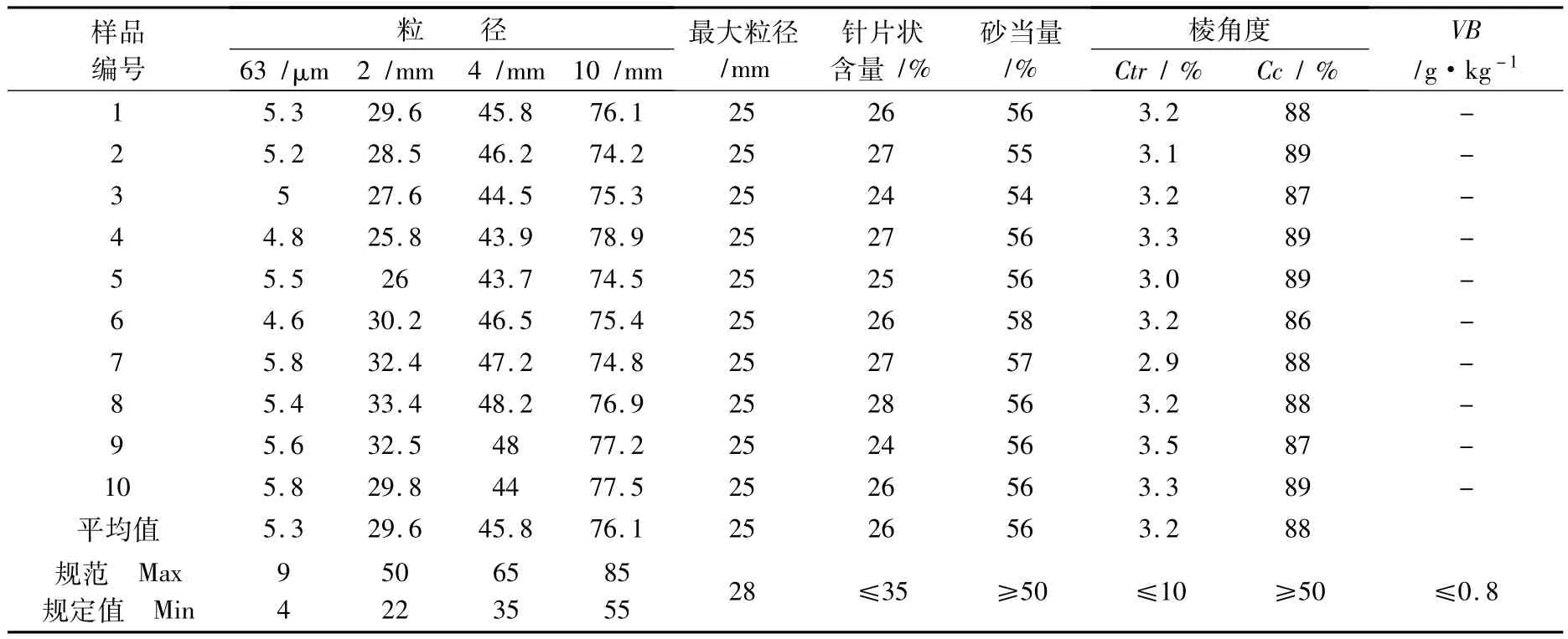

系统调整前的检测结果见表2。

经过对比分析,决定对系统进行改造,希望通过系统调整,能够在增加GNT成品料产量的同时提高CNT料中细粒的含量。减少弃料的产量。

表2 GNT材料试验检测数据表(筛分系统调整前)

4 系统的改造

系统改造的目的是提高GNT成品料的产量,减低成本,缩短生产时间,确保工期。

方案:(1)调整单层振动筛,将振动筛换成筛网为φ15的单层筛,如此可减少弃料产量,提高成品GNT料的产量;(2)从对弃料的再利用方面着手,根据对弃料的检测结果进行分析,同时考虑到改造筛分系统的成本,力求用最简单的改造取得最大的效益。经研究,决定在筛分系统的单层振动筛处(φ20),增加一套φ5的单层振动筛,原料经过颚式破碎机进入单层振动筛(φ20)后产生弃料,弃料再通过φ5的单层振动筛,筛下料即为砂,筛网之上为弃料。再将生产的砂子与成品GNT料按一定的比例混合,增加GNT成品料的产量,为后续的摊铺碾压施工减少压力(图2)。

5 结果分析

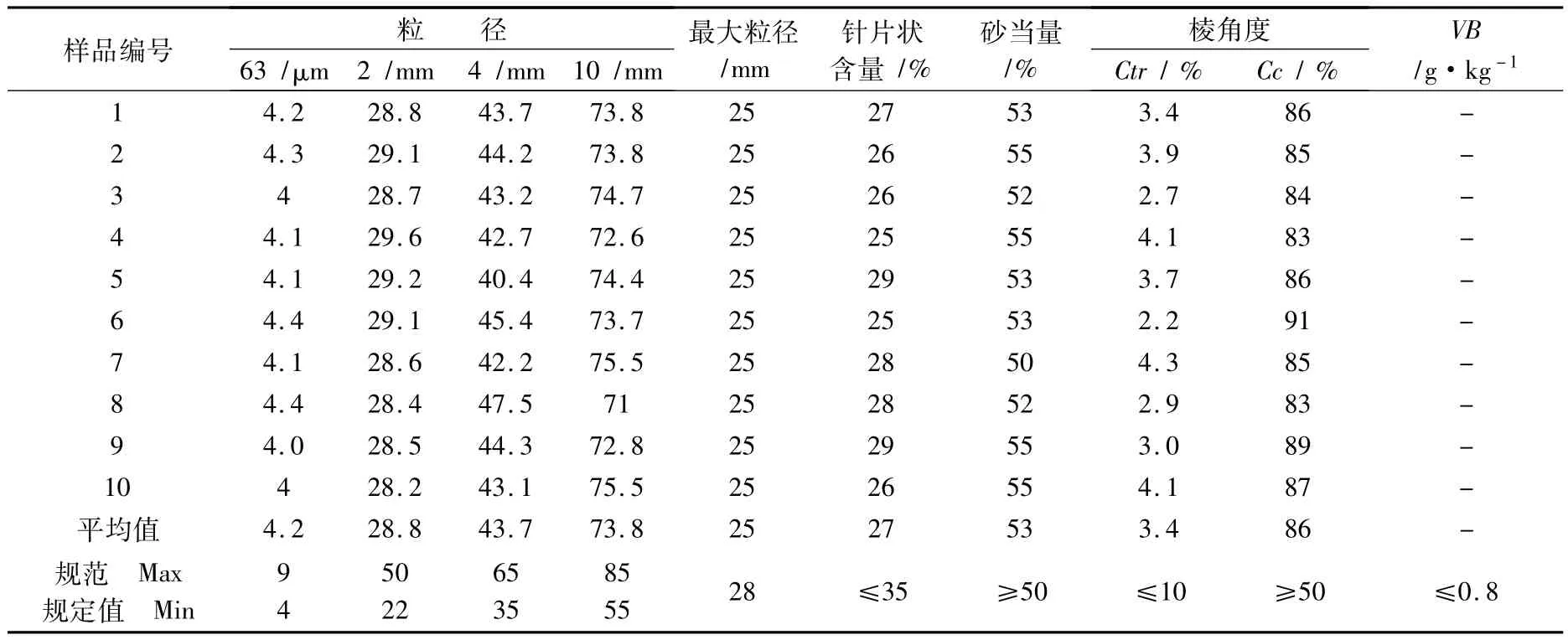

筛分系统调整后,重新对GNT成品料进行检测,其试验结果见表3。

图2 筛分系统示意图(修改后)

通过对以上检测数据进行分析,且经检测满足要求,但掺砂后的GNT级配曲线、针片状含量、砂当量、棱角度是否满足要求则需分析计算及试验鉴定。通过计算,对各个指标具体分析如下:

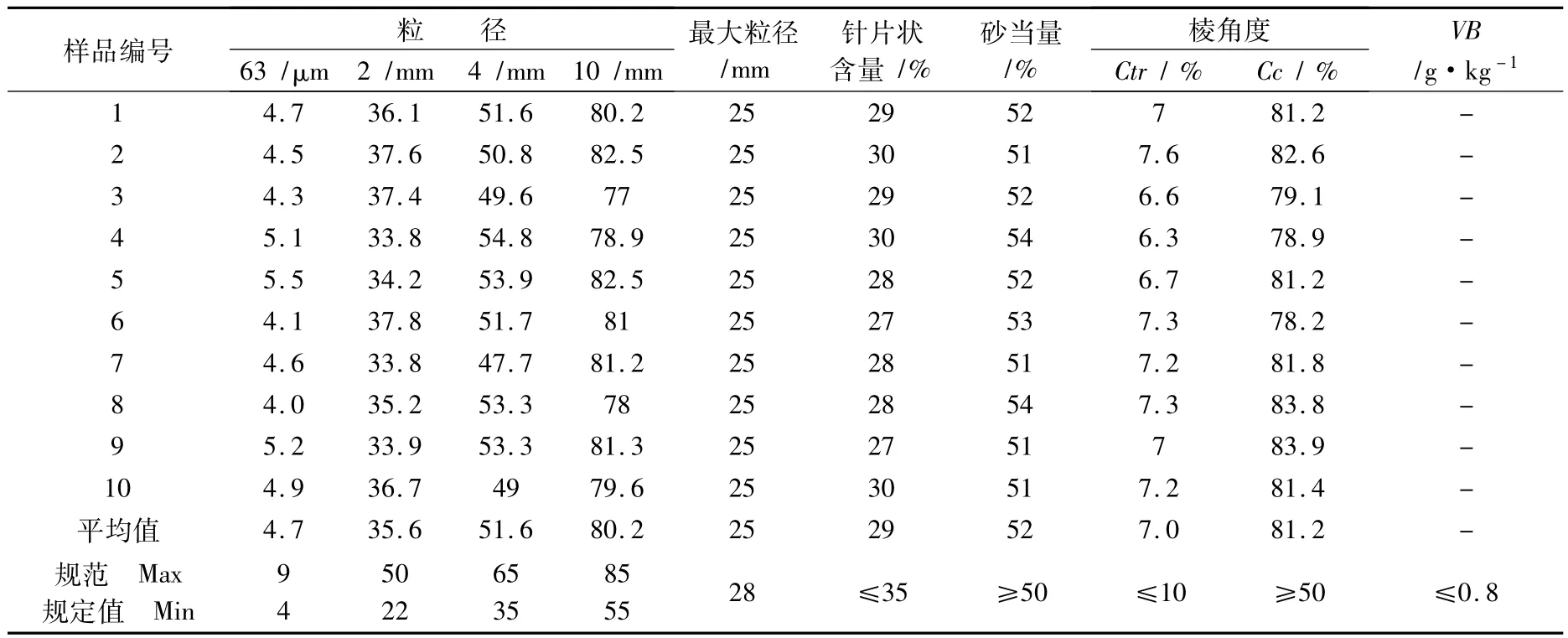

(1)掺加砂子的比例。掺加砂子后的GNT料需在规则度曲线的范围内,图3、4分别为调整筛分系统前GNT料级配曲线及调整筛分系统后GNT料级配曲线(图中黑线为规则度试验中确定的GNT料粒径范围),由图中可以看出,成品料在级配上有一定的空间可以摻加砂子,空间为10%~30%。

表3 GNT材料试验检测数据表(筛分系统调整后)

(2)经检测,所生产砂子的针片状含量所占比例较小,而GNT成品料的针片状含量为26%~27%,规范要求小于35%,即掺砂对针片状含量影响可忽略不计。

(3)为了控制砂子的含泥量,系统增加了洗砂设备,从而保证了砂子的干净度。

图3 调整筛分系统前GNT料级配曲线图

图4 调整筛分系统后GNT料级配曲线图

(4)规范要求破碎率(Cc)大于50%,即成品料中50%以上的颗粒是经过破碎的。现生产的GNT成品料破碎率已达到80%以上,所以,掺砂比例为50%以下即可满足该项指标。

(5)要求Ctr(非破碎率)小于10%。非破碎率是指成品料中粒径4 mm以上的料中未破碎料所占的比例。经计算及试验,得出20%为最优掺砂量,既满足了规范要求,也提高了GNT的产量。

系统调整并掺砂后的检测结果见表4。

将成品GNT料掺加20%系统生产砂后的级配曲线见图5。

6 经济分析

通过改造系统,从三方面为项目部降低了成本,增加了效益。

(1)未改造筛分系统前,所生产的GNT成品料占原料百分比的40%,弃料约占60%。改造筛分系统后生产的GNT成品料占原料的百分比为50%,砂子约占10%~15%,弃料约占35%~40%;将生产的砂子掺入成品料后,GNT成品料达60%~65%,比原来增加20%~25%,从而大大提高了GNT成品料的产量;全线所需GNT成品料约210 000 m3。按照未改造前的系统,从理论上计算,所需毛料约为525 000 m3,所得弃料约为315 000 m3;改造系统并掺砂后,从理论上计算,所需毛料约为350 000~323 000 m3,所得弃料约为140 000~1130 00 m3。

表4 GNT材料试验检测数据表(筛分系统调整并掺砂后)

图5 调整筛分系统并掺砂后的GNT料级配曲线图

(2)在增加成品料的同时,也减少了弃料,同时也降低了毛料的运输量,相对系统改造前后,毛料减少约为175 000~202 000 m3,弃料减少约为175 000~202 000 m3。当地运料车一般为20 m3/车,总共约减少了17 500~20 200车次的运输,从而大大降低了运输材料的运输成本。

(3)由于单位时间内成品料生产量的增加,意味着生产所需成品料的时间减少,项目部筛分系统每天约可生产2 000 m3毛料,未改造系统前日产量约为800 m3,改造系统后日产量约为1 200~1 300 m3,生产210 000 m3成品料原系统需263 d,改造后的系统需175~162 d,同时减少了机械的损耗量,降低了人工和机械等成本。

7 结语

通过对筛分系统进行改造,所生产的成品GNT料经过质量控制部门检测,满足工程压实度需求。同时,也为项目部降本增效产生了经济效益;满足业主工期要求,为项目顺利开展路面工作提供了良好的平台。