电参数对TC4钛合金微弧氧化陶瓷膜的影响

2011-09-06礼洁冰王晓辉朱其柱

礼洁冰,赵 晖,王晓辉,朱其柱

(沈阳理工大学材料科学与工程学院,辽宁沈阳110159)

钛合金具有强度高、密度低、耐蚀及中温性能稳定等特性,广泛应用于航天、航空、化工及生物医疗领域。由于硬度低,抗磨减摩性能差,限制了其应用,因此,利用表面改性技术改善钛合金的摩擦学性能倍受关注[1],对钛及其合金材料的表面处理研究显得十分重要。

微弧氧化(MAO)又称微等离子体氧化或阳极火花沉积,是近年兴起的一种在Ti、A1、Mg等有色金属表面原位生长氧化物陶瓷膜层的表面处理新技术[2-5],是国际研究的热点。本文在恒压模式下研究微弧氧化电参数:电压、脉宽、脉间对陶瓷膜表面形貌、厚度、粗糙度的影响。

1 试验

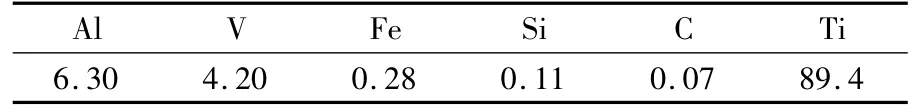

试验材料为TC4合金,其成分如表1所示。

表1 TC4钛合金的成分 wt%

试样规格为60mm×30mm×3mm标准长方体块,均经240#~1200#水磨砂纸逐次打磨、抛光、自来水漂洗、丙酮擦洗处理。电解液的主要成分为碳酸钠、硅酸钠、甘油,以去离子水配制,处理过程中通过循环水冷却。采用双极脉冲微弧氧化装置对试样进行表面陶瓷化处理,在微弧氧化阶段采用恒压模式进行微弧氧化,实验参数如表2所示。

表2 微弧氧化工艺参数

微弧氧化处理后,从电解液中取出试样,经水洗、干燥后采用 S-3400N型扫描电子显微镜(SEM)观察膜层的表面形貌。TT230数字覆盖层测厚仪测量膜层厚度,利用北京市时代机电新技术公司生产的RM-20袖珍式表面粗糙度仪检测膜层的粗糙度。

2 结果与讨论

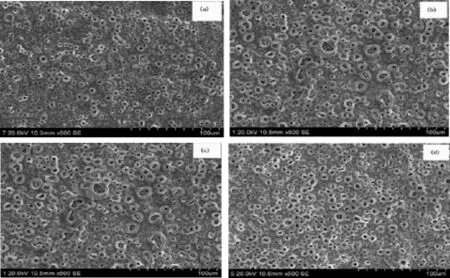

2.1 电参数对陶瓷膜表面形貌的影响

图1a、1b是TC4合金在相同的脉宽脉间、不同的正向电压参数作用下微弧氧化处理10min的表面形貌。由图1a可看出,当电压较低时,膜层表面的颗粒较小,微孔的孔径也较小且较均匀;由图1b可看出,当电压较大时,膜层表面的颗粒变大,微孔的孔径也增大。随电压的增大,微弧氧化表面微孔孔径增大,微孔数量减少。在相同时间内,电压越大,微弧火花放电密度越小,放电程度越剧烈,放电能量越大,放电微孔的孔径也变大。从而,在微弧氧化过程中,从微孔中向外喷射的熔融物会更多。由图1b、1c可看出,在电参数脉宽和电压恒定的条件下,随着脉间的增大,陶瓷膜表面微孔数量减少,孔径变化不大。脉间增大,作用在陶瓷膜上的平均脉冲时间缩短,导致击穿陶瓷膜的孔洞随之减少。由于脉宽没有变化,击穿的能量也没有变化,所以孔径的大小变化不大。由图1c、1d可看出,在电参数脉间和电压恒定的条件下,随着脉宽的增加,陶瓷膜表面微孔孔径开始减小,陶瓷膜致密性增强。脉宽影响单个脉冲的放电能量。脉宽越大,微弧火花放电程度越剧烈,在陶瓷膜上产生的能量也越大。在微弧氧化后期,陶瓷膜表面被大量熔融物质覆盖,微孔数量减少,火花放电的密度降低,击穿孔洞的能量降低,陶瓷膜层微孔孔径减小。

图1 不同电参数下陶瓷膜的表面形貌

2.2 电参数对陶瓷膜厚度的影响

图2是钛合金在不同电参数下微弧氧化处理10min后氧化陶瓷膜厚度随电参数的变化曲线。

图2 不同电参数与陶瓷膜厚度的关系曲线

从图2可看出,正向电压的增大,相当于作用在陶瓷膜上的能量增大,使微弧氧化反应的驱动力增大,陶瓷膜厚度增长;增加脉宽,即增大单个脉冲的放电能量,相当于作用在陶瓷膜上的能量增大,喷出的熔融氧化物增多,陶瓷膜的厚度也迅速增长;增加脉间,作用在陶瓷膜上的脉冲时间会缩短,微弧氧化过程中参与反应的物质减少,陶瓷膜厚度减小。故降低正向电压,降低脉宽,增加脉间有利于得到较薄的微弧氧化陶瓷膜。

2.3 电参数对陶瓷膜粗糙度的影响

图3是钛合金在不同电参数下微弧氧化处理10min后氧化陶瓷膜粗糙度随电参数的变化曲线。

图3 不同电参数与陶瓷膜粗糙度的关系曲线

从图3可看出,提高正向电压,放电能量增大,膜层变厚,同时粗糙度也变大;增加脉宽,增大单个脉冲的放电能量使作用在陶瓷膜上的能量增大,喷出的熔融氧化物增多,因而陶瓷膜的粗糙度也增大;增加脉间,作用在陶瓷膜上脉冲时间减少,形成的孔洞较少,进入孔洞参加反应的电解质也随之减少,因而膜层较为致密,粗糙度值下降。故降低正向电压、降低脉宽、增加脉间有利于陶瓷膜粗糙度的减小。

3 结论

1)电压恒定时,随着脉宽、脉间的增大,陶瓷膜表面微孔数目减少,致密性增强;

2)降低正向电压,降低脉宽,增加脉间有利于得到较薄的钛合金微弧氧化陶瓷膜;

3)降低正向电压,降低脉宽,增加脉间有利于钛合金微弧氧化陶瓷膜的粗糙度减小。

[1]Clearfield H M,Evans A G,Hutchision J W,et al.Surface Preparation of Metals,In:Engineered Materials Handbook[M].Metals Park,OH:American Society for Metals,1982.

[2]Yerokhin A L,Nie X,Leyland A,et a1.Plasma electrolysis for surface engineering[J].Surface and Coatings Technology,1999,122(2):73-93.

[3]薛文斌,邓志威,张通和,等.铸造镁合金微弧氧化机理[J].稀有金属材料与工程,1999,28(6):353-356.

[4]于凤荣,吴汉华,龙北玉,等.处理液浓度对铝合金微弧氧化陶瓷膜成膜速率和硬度的影响[J].吉林大学学报 (理学版),2005,43(6):825 -829.

[5]王双,郭锋,刘亮,等.微弧氧化工艺对锆合金表面陶瓷层厚度和形貌的影响[J].稀有金属材料与工程,2008,37(8):1466-1470.