车辆用从板座(A型)磨耗弯曲超限后的强度分析与建议

2011-08-20徐建国

徐 彦 徐建国

(郑州铁路职业技术学院,河南 郑州 450052)

车钩缓冲装置安装在底架两端的牵引梁内,其前、后从板及缓冲器卡装在前、后从板座之间,前、后从板座铆接于牵引梁内侧面上,用以阻挡从板的移动。前从板座(9个或10个铆钉孔)承受并传递列车的牵引力,后从板座(12个铆钉孔)承受并传递列车的冲击力。从板座在运用中产生的主要故障之一是磨耗,磨耗超限后,会造成车钩纵向间隙超限,使车辆间的纵向冲击力增大,呈现强度与刚度不足的问题。本文仅就车辆用从板座(A型)磨耗弯曲超限后的强度进行分析并提出建议

1 A型从板座与从板接触面间所产生的应力

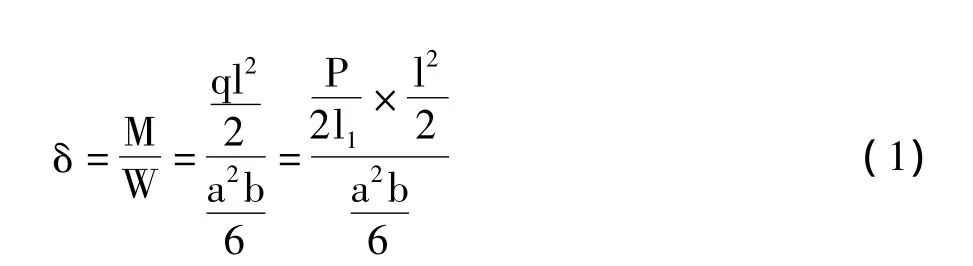

从板座的磨损,1960年《铁路货车段修规程》规定段修磨耗限度为4mm,1972年《铁路货车段修规程》规定段修磨耗限度为5mm,1981年、1992年《铁路货车段修规程》规定:长度部位磨耗限度为5mm,其它部位为8mm,弯曲为5mm,逐渐放宽和增添了检修项目。2003年《铁路货车段修规程》规定:前、后从板座工作面磨耗深度大于3mm时焊修,其它部位磨耗深度大于8mm焊修后恢复原形。从板座的磨损以后从板座磨损更严重些,在运用中,从板座的磨耗量是逐渐增大,强度将随之减弱,下面以图1车辆用后从板座(A型)为例进行验算和分析。由图1可知此后从板座为(12孔),长度L为300mm,宽度H为230mm,高度为 85mm,与从板接触面厚度为18mm,底板厚度为16mm,接触面至第一排铆钉孔中心线距离为50mm,加强筋四条,厚度为10mm,中部两条筋间距为60mm。按悬臂板梁均布载荷,用式(1)可计算出后从板座原型、段修磨耗到限以及牵引梁一侧扩张到限(20mm)的应力。

图1 车辆用后从10板座 A型

式(1)中:

(N.mm);

P—从板座承受的压缩力,依据《车辆设计参考手册》规定:货车后从板座固接零件在2000KN纵向力的作用力下,剪切应力不得大于所用材料的屈服极限。又因此力已经过缓冲器均分两座,故减半为100tf或1MN(故列);

a—从板座与从板接触面的厚度,原形与段修到限分别为18和15(18-3)mm;其四条筋者均为10mm,并取其高度为mm;

l1—从板座宽度,此例者为230(受力长度原形为229,段修限度为226,但仍以取其结构尺寸较为适当)mm;其中接触面长为190(230-40)mm,四条筋共占40mm;

l—悬臂长度即从板座受力点,原形时取从板与牵引梁磨耗板间隙偏向一侧为12(330-318)mm,从板与牵引梁两内侧面间隙之和段修限度为22mm,牵引梁一侧扩张到限时为42(段修磨耗到限22+牵引梁一侧扩张20)mm;

b—从板宽度与l1相同;

n—由拉伸或压缩应力换算为剪切应力的百分率,取 τ=(0.6 -0.8)δ,此例 n 取0.8。

将上面已知各数值代入式(1),算得从板座原形时 M、W、σ 和 τ分别为 31304kg.mm,14427mm3,2.17和 2.71kg/mm2。

2 从板座(A型)磨耗弯曲超限后的强度分析

上面算得从板座与从板接触面间所产生的剪切应力,当两牵引梁与从板间隙之和为原形12mm时,τ12为27.1MPa,仅为 zG230 -450 屈服强度 230MPa的11.8%,强度足够;同理将段修限度代入上式可求得为τ22为120MPa,也只达其屈服强度52%,仍足以阻抗调车时稍事超速的冲击力;但当段修到限又同时一侧牵引梁扩张20mm时,τ42猛增到438MPa,已远超过其屈服强度,虽尚有搭载43(85-42)mm,但强度不足,有裂断的危险。

由式(1)可知,影响从板座强度的相关尺寸限度有:从板座与从板接触面的厚度、悬臂长度、从板与从板座的宽度等。式(1)中应力与悬臂长度平方成正比,所以牵引梁横向间隙的大小,影响从板座强度最大,原型间隙12毫米时,应力为27.1MPa;段修到限22mm时,应力增为120MPa,如果段修到限并加上扩张共为42mm时,应力急剧增大到438MPa,发生裂损的可能性极大。

牵引梁段修扩张限度一侧为20mm,两侧之和为30mm,是1981年《铁路货车段修规程》新增项目,前面历次检修规程均无规定,仅在1974年沈阳铁路局编制的《货车检修工艺》提出,2003年《铁路货车段修规程》仍保留有此项目。从上面算得应力和结合现场实际情况来看,不可单纯认为搭载量尚有43mm,就能保证安全,应该在保证强度的基础上,兼顾搭载量。至于有些敞车的牵引梁结构不合理,易在从板座第三排铆钉开始扩张,可在检修限度表附注栏内或专文指出,不可与通用限度混在一起。

从板座弯曲后与牵引梁贯通之间隙,段修限度为5mm,这也是1981年后《铁路货车段修规程》新增项目。从板座强度之所以按悬臂梁简略验算,是因它以12个铆钉连固于牵引梁上,除它与从板接触面至第一排铆钉孔中心50mm处一段,有可能被超限的冲击力致使弯曲而产生间隙外,其它部位均不可能出现这种变形。这种变形,使从板座工作面与牵引梁原为90度角减小到84°17,此项斜5°43(tga==0.1)的角,将产生10(200 ×)tf或100KN下滑分力,导致从板座第一排铆钉孔处断裂。

3 建议

(1)应尽快淘汰A型后从板座,采用一体式的后从板座

虽然A型后从板座的长由原来的275mm增大到300mm、高度由75mm增大到85mm、底板厚度由12mm增大到16mm。但由于这种分离式后从板座分别铆装在牵引梁两侧面上,连接刚度不足,在较大的冲击力作用下,易使从板座处的牵引梁产生变形或外涨,仍适应不了目前我国铁路运输高速、重载的发展需要,应尽快淘汰,采用一体式的后从板座。

(2)严格控制影响从板座强度的相关尺寸限度

由上面分析可知,从板座与从板接触面的厚度、悬臂长度、从板与从板座的宽度等都直接影响着从板座的强度,各级检修人员要重视对这些尺寸限度的检测,避免尺寸超限或同时到限的情况出现。

例如为了保证车辆连挂安全可靠和车钩缓冲装置安装的互换性,《铁路货车厂修规程》规定牵引梁前、后从板座之间距离为6250-3mm。当从板座工作面磨耗深度大于段修限度3mm时,前、后从板座距离会由625mm扩大到631mm。其结果一是将减小缓冲器之预压力,使车钩复原力衰弱;二是使前、后从板座纵向间隙的增大,使车辆间的纵向冲击力增大,造成从板座或其它车辆零部件的裂损。

另外根据从板座与从板接触面所产生的剪切应力计算结果可知,当从板座工作面磨耗、牵引梁与从板间隙段修到限又同时一侧牵引梁扩张20mm时,τ42将猛增到438MPa,各级检修人员应避免从板座工作面磨耗、牵引梁与从板间隙段修到限和一侧牵引梁扩张段修到限的情况同时出现。

(3)采用优质钢材和先进的铆接工艺

随着我国铁路运输向高速和重载两个技术方向发展,其纵向力的要求也相应的进行了修改。对于70t级的新型铁路货车,其第一工况的纵向拉伸力为1780KN。纵向压缩力为1920KN;第二工况的纵向压缩力2500KN。而应用于大秦线重载运输,列车编组超过10000t的新型铁路货车,其第一工况的纵向拉伸力为2250KN,纵向压缩力为2500KN;第二工况的纵向压缩力2800KN。因此,车辆用的A型从板座已适应不了我国铁路运输高速、重载的发展需要,根据前面从板座的强度分析可知,解决其强度的根本措施是采用优质钢材和先进的铆接工艺。目前我国的C70(C70H)型通用敞车及P70(P70H)型通用棚车材质上采用了 C级铸钢的前、后从板座,其 σs达420MPa;前、后从板座与牵引梁间采用专用拉铆钉连接。这些措施极大提高了纵向承载能力,较好的适应了我国铁路运输高速、重载的运输要求,应进一步研制、开发和推广。