加工过程中假废品成因与判识方法研究

2011-08-16陈思义

陈思义

(四川工商职业技术学院机电工程系,四川都江堰611830)

机械零件的制造,一般要经过多道工序加工才能逐步达到零件图上的设计尺寸和公差[1]。在机械零件加工中,一般选择工艺基准与设计基准重合,以避免基准不重合产生的加工误差[2]。但由于零件的结构和定位、夹紧及检验等工艺上的原因,常使工艺基准与设计基准不重合。此时,为保证零件加工精度,就要将设计尺寸换算为工序尺寸。但是,按换算后的工序尺寸去加工或测量工件时,就容易出现假废品问题。

1 假废品科学含义

假废品是指在加工检验时实际测量尺寸超出了工序尺寸,工序上认为是废品,但是按照设计尺寸要求,仍为合格品而不是废品[3]。其科学含义可由以下2方面界定。

1.1 测量基准与设计基准不重合的假废品现象

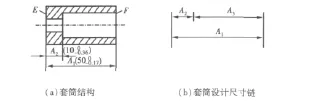

1.1.1 套筒设计尺寸链及计算

图1 为一套筒零件,A1=500-0.17mm,A2=mm,其设计尺寸链如图1(b)。该工件在加工时设计尺寸A2不便直接测量,常通过测量大孔深度A3来间接保证。加工顺序为:车左端面E→钻、镗A2尺寸内孔→掉头车右端面F(保证总长A1)→镗A3尺寸大孔→以右端面F为测量基准测量大孔深度A3(保证A2尺寸)。

图1 套筒Fig.1 Sleeve

由图1(a)和加工顺序可以看出,左端面E为A2尺寸的设计基准,而加工中测量A2尺寸的基准为右端面F,这就出现了设计基准与测量基准不重合的问题。由套筒零件的设计尺寸链图1(b)可知,在设计该零件时,大孔深度尺寸A3并不是直接保证的设计尺寸,其作为误差累计环节,此时A3为封闭环,A1、A2为组成环,A1是增环,A2是减环。

根据极值法解算该尺寸链的相关公式,计算A3如下:

因此,由尺寸链计算得到的A3的设计尺寸为:A3=40+0.36-0.17mm,其公差为 0.53 mm。

1.1.2 套筒工艺尺寸链及计算

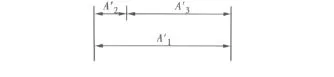

为了说明假废品的产生,根据图1进一步分析由套筒零件各工序尺寸形成的工艺尺寸链,如图2。

图2 套筒的工艺尺寸链Fig.2 Technology dimension chain of sleeve

显然,工序尺寸A'1和A'2为设计尺寸A1和A2,即,无须进行尺寸换算,而A'3必须经过工艺尺寸换算才能确定。

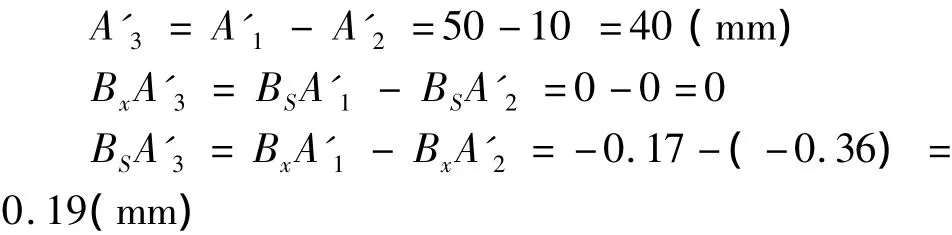

根据加工工序和图2可知,在A'1、A'2、和A'3组成的工艺尺寸链中,间接获得的尺寸是A'2,所以它是封闭环。A'1和A'3均为直接测量获得,故为组成环,A'1为增环,A'3为减环。同理,按尺寸链计算法则,计算A'3如下:

因此,由尺寸链换算得到测量的工序尺寸A'3=mm,其公差为0.19 mm。

比较上述零件设计尺寸链和工艺尺寸链的计算结果可知,正由于测量基准与设计基准不重合,使零件尺寸的合格范围从设计时的)压缩至测量时的,使本工序测量尺寸的精度提高,公差值由0.53 mm减少到了0.19 mm,即其公差值减少了(2×0.17)mm,此值恰是另一组成环公差的 2 倍。

1.1.3 假废品现象讨论

零件加工后,若测量A1的实际尺寸在合格范围49.83 ~50.0 mm 之间,按测量尺寸判定零件是否为合格品时,一般采取的判定方法是:①A'3的实际尺寸在40~40.19 mm之间,零件上的尺寸 A2肯定在合格范围(即9.64~10 mm)内,因此零件是合格品;②A'3的实际尺寸超出40~40.19 mm,则判定该零件为废品。这时,不是将设计尺寸作为判断零件合格与否的标准,而是将换算后得到的工序尺寸作为了测量检验的依据。所以该判定方法是不全面的。

例1:某一零件加工后实测A'3=40.28 mm,较工序尺寸的上限超差0.09 mm,按上述判定方法,即为废品。但如果测量零件A1实=50 mm时,A2实=50.0-40.28=9.72 mm ,A2实仍满足设计尺寸 A2=的要求,也就是说,这个工序废品对设计尺寸是合格品。这就是所谓工序尺寸超差而产品仍然合格的假废品。

由进一步的讨论可知:当A'3=40.28 mm时,若测得零件 A1实=49.83~49.91 mm,对应地,A2实=9.55 ~9.63 mm,不满足设计尺寸 A2=10-00.36mm的要求,该零件为真废品;而当 A1实=49.92~50.0mm 时,对应地,A2实=9.64 ~9.72 mm,则满足设计尺寸A2=10-00.36mm的要求,该工序废品是假废品,即为合格品。

1.2 定位基准与设计基准不重合的假废品现象

1.2.1 镗孔工艺尺寸链及计算

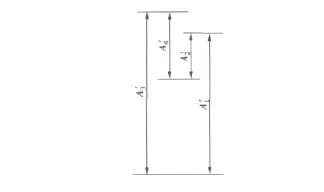

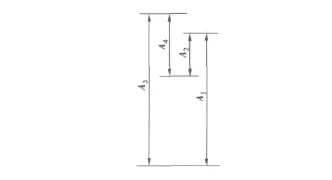

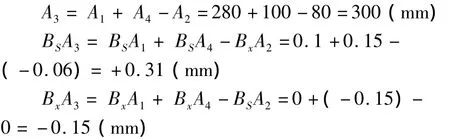

如图3 零件,A1=280+00.1mm,A2=80-00.06mm,孔的设计尺寸A4是(100±0.15)mm,设计基准面是M面。镗孔前,M面、N面、K面已加工,为使工件便于装夹,镗孔时以底面K定位,按工序尺寸A3进行加工。这时孔的设计基准M面与镗孔的定位基准K面不重合,要进行工序尺寸换算。

图3 零件高度尺寸要求Fig.3 Requirements of parts height dimension

由镗孔工艺尺寸链(图4)可知,A'4通过A'1、A'2、A'3间接获得,故为封闭环,A'2、A'3为增环,A'1为减环。与前面方法类似,将A'1、A'2、A'4代入尺寸链计算公式,应用极值法求得镗孔工序尺寸A'3=

图4 樘孔工艺尺寸链Fig.4 Technology dimension chain of boring

1.2.2 假废品现象讨论

按 A'3()镗孔,完全可以保证封闭环A'4的尺寸精度。加工后,只要量得 A'3在mm范围内,零件一定为合格品。与图1例相同,加工中有时会出现工序尺寸A'3超差了,但测量其它组成环的尺寸,通过计算发现A'4尺寸仍符合图样规定的尺寸精度。

例2:镗孔后若测得A'3为300.26 mm,比A'3max(300.15 mm)还大0.11 mm,这在工序检验中将认为是废品。但测量其它组成环的实际尺寸若A'1=280.08 mm,A'2=79.95 mm,则封闭环 A'4=A'2+A'3-A'1=79.95+300.26-280.08=100.13 mm未超出设计尺寸A'4=100 ±0.15,判定该工件是合格品。

从以上2个案例可知,由于设计基准和工艺基准(测量基准或定位基准)不重合,就要进行工艺尺寸链的计算,其结果使工序尺寸精度高于该尺寸在原设计时的要求,使零件的加工难度和制造成本增加。此时如按换算后的工序尺寸去加工或测量工件时,就可能出现工序尺寸超差,但设计尺寸仍然在要求的公差范围内的现象,这就是加工中出现的所谓的假废品现象。

2 假废品成因

2.1 基准不重合

由图1、图3两案例的分析可知,在机械零件的加工过程中,对任意一道工序而言,若采用基准重合方案进行加工,则不需进行工序尺寸换算,不会出现假废品问题[4-5];但若工艺基准(定位基准、测量基准)与设计基准不重合,则需按极值计算法对工序尺寸进行换算,就会出现假废品。

2.2 极值计算法换算工序尺寸

2.2.1 极值计算法的基本思路

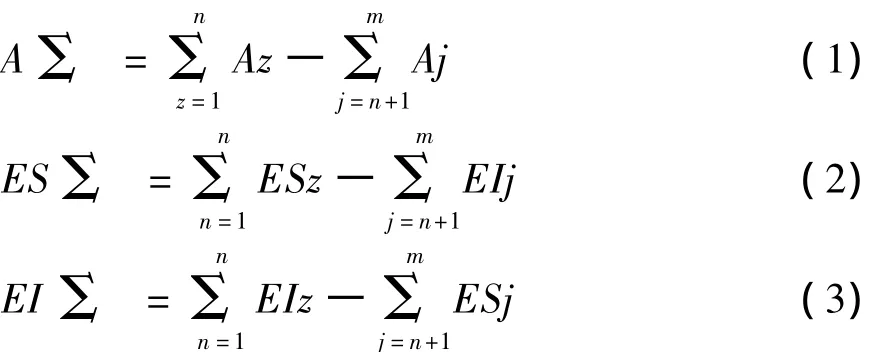

当设计基准和工艺基准不重合时,工序尺寸通常是通过工艺尺寸链的极值计算法求得的[6]。而极值计算法的基本思路体现在尺寸链计算公式中,即:

式中:n为增环数;m为尺寸链的总环数;AΣ 、ESΣ 、EIΣ 分别为封闭环的基本尺寸及上下偏差;Az、ESz、EIz分别为增环的基本尺寸及上下偏差;Aj、ESj、EIj分别为减环的基本尺寸及上下偏差。

式(1)~式(3)反映了极值计算法的出发点是假设尺寸链中各组成环同时获得极限尺寸。即所有增环都获得最大(小)尺寸时,所有减环都获得最小(大)尺寸。如在图1(b)中,即其测量尺寸A3的极限尺寸(A3max和A3min)是在A1和A2同时取得相反的极限尺寸的情况下求得的。

2.2.2 极值法换算的工序尺寸偏保守

在实际生产中,当一批工件加工后,多数零件的实际尺寸分布在公差带的中部,尺寸分布符合正态分布曲线,仅有极少数零件的实际尺寸接近最大、最小极限尺寸。显然各组成环同时出现相反极限尺寸的可能性极小。所以用极值法换算出来的工序尺寸是保守的。

2.2.3 组成环允差的补偿作用

当尺寸链中组成环较多时,尺寸链中某一组成环的超差常可被其它组成环所补偿,以这种工序尺寸去加工和检验工件,就会出现工序尺寸已经超差,但设计尺寸仍然合格的假废品。因此,在封闭尺寸链中,如组成环环数越多,公差范围越大,出现假废品的可能性也越大。

3 假废品判识方法

3.1 确定假废品区

若能找出假废品公差带分布区,就可以方便地判识假废品。工序尺寸的假废品区可以通过尺寸链的计算来求得[7]。在设计尺寸链中,用极值法求得该尺寸的上下极限(含合格品区和假废品区),除去该工序尺寸的公差带(合格品区),便是该工序尺寸的假废品区。针对图3镗孔案例,介绍确定假废品区的方法。镗孔工件的设计尺寸链如图5。

可以看出,只要A1、A2、A4三个尺寸确定了,A3就自然形成,所以A3是设计时的封闭环,A1、A4为增环,A2为减环。其中。将 A1、A2、A4代入尺寸链计算公式,应用极值法计算设计尺寸A3如下:

图5 镗孔设计尺寸链Fig.5 Design dimension chain of boring

因此,由尺寸链计算得到的A3的设计尺寸为:

图6 假废品区Fig.6 Areas of false waste products

3.2 判识假废品

由图6可知,假废品区“Ⅱ”沿合格品区“I”的上、下两端向外伸展,其伸展宽度相等,均为前工序尺寸A1、A2的公差带宽度之和。这表明,在保证设计尺寸精度要求的前提下,本工序尺寸的加工误差可由前工序尺寸的允差剩余量来补偿。工序尺寸超差不一定导致设计尺寸超差。工序废品不一定就是设计尺寸的废品。因为,对于一个既定的加工中的工件来说,前工序尺寸不论其怎样变化,对于本工序而言,已不是变量而是一个定量。该定量在上工序尺寸的允差内只占据了一部分,而余下的一部分,则可以补偿本工序尺寸的超差量[8]。在加工检验时,当零件换算后的工序尺寸位于假废品区(II区)两端以外,零件肯定是废品;若该工序尺寸位于假废品区(II区)内,有可能是假废品。此时,需检测其它组成环的实际尺寸,经过核算,可以判识零件尺寸的合格性。

上述确定假废品区的结论适用于任意多环尺寸链。对多环尺寸链而言,工序尺寸的假废品区同样分布在该工序尺寸合格品区(公差带)的上、下两端,但其伸展宽度为其余各组成环公差之和。

4 结语

在机械零件的加工中,只要工艺基准(定位、测量基准)与设计基准不重合,就会出现假废品现象。此时,可运用工艺尺寸链的相关理论进行计算,确定废品、假废品及合格品的区间。对落在假废品区的工件,要进行复核,以免将实际合格的零件误判为废品。

[1]朱焕池.机械制造工艺学[M].北京:机械工业出版社,2002:130-135.

[2]赵雪松.机械制造技术基础[M].武汉:华中科技大学出版社,2006:101-105.

[3]于华.机械加工中假废品现象的剖析[J].安徽工程科技学院学报:自然科学版,2009,24(1):55-57.YU Hua.Analysis of false waster phenomenon in the mechanical machining process[J].Journal of Anhui University of Technology and Science,2009,24(1):55-57.

[4]陈锡渠.基于公差带位置的工件假废品判别[J].制造技术与机床,2007(6):106-108.CHEN Xi-qu.Distinguishing of false waster of workpieces based on tolerance zone[J].Manufacturing Technology & Machine Tool,2007(6):106-108.

[5]张荣瑞.尺寸链原理及其应用[M].北京:机械工业出版社,1986:120-125.

[6]姚荣庆.机械加工中假废品问题的产生与处理[J].煤矿机械,2010,31(5):108-110.YAO Rong-qing.Analysis and processing of false waste products[J].Coal Mine Machinery,2010,31(5):108-110.

[7]张耀虎.机械加工过程中假废品问题的产生与处理[J].制造技术与机床,2008(12):129-131.ZHANG Yao-hu.Causes of leave waste and determination during machinery process[J].Manufacturing Technology & Machine Tool,2008(12):129-131.

[8]张建中,朱瑛,于超.机械制造工艺学[M].2版.北京:国防工业出版社,2009.