基于LabVIEW的动平衡测试系统开发及应用

2011-08-09孙丽萍尹爱军

孙丽萍,尹爱军

(重庆大学测试中心,重庆 400044)

0 引 言

在现代工程技术领域中,动平衡测试分析已成为旋转机械工程中的一个重要环节。为适应现代动平衡的需要,提高测试精度,该文将虚拟仪器技术、数字信号处理技术与动平衡技术相结合,采用影响系数法,利用LabVIEW组建了基于虚拟仪器技术的动平衡测试系统。该系统充分利用了计算机的存储和计算功能,功能灵活、开放,容易与其他外设、网络相连,构成更强大的系统。

1 动平衡测试原理

由于生产的需要,转子动平衡的理论发展迅速,出现了多种平衡方法,主要有振型平衡法和影响系数法。振型平衡法基于叠加原理,结构复杂,不易实现自动化;影响系数法是一种完全建立在试验基础之上的平衡方法,对转子的动特性了解要求较少,特别适合用于现场动平衡,得到了广泛应用。

1.1 影响系数法

基于影响系数的双面动平衡法的步骤如下:

(1)分别求得工作转速下由原始不平衡量引起的 A 处和 B 处的振动,XA=Xa∠φa,XB=Xb∠φb。

(2)在左校正面上加试重,mL=ml∠φl,然后测得A 处和 B 处的振动,XAL=Xal∠φal,XBL=Xbl∠φbl。

(3)移去 m1,在右校正面上加试重 mR=mr∠φr,然后测试 A 处和 B 处的振动,XAR=Xar∠φar,XBR=Xbr∠φbr。

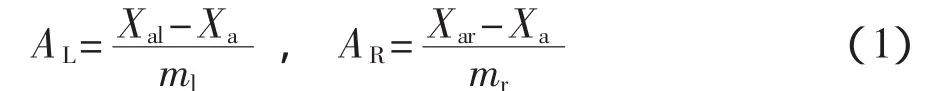

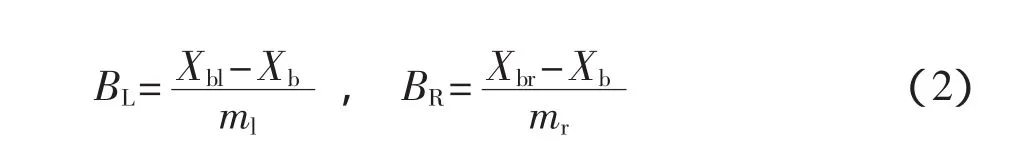

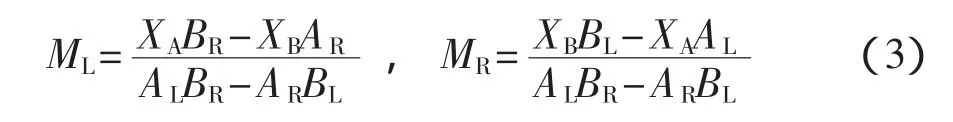

(4)计算影响系数

(5)计算不平衡量

(6)加配重消除不平衡量。

1.2 基于相关法的振动幅值和相位的计算

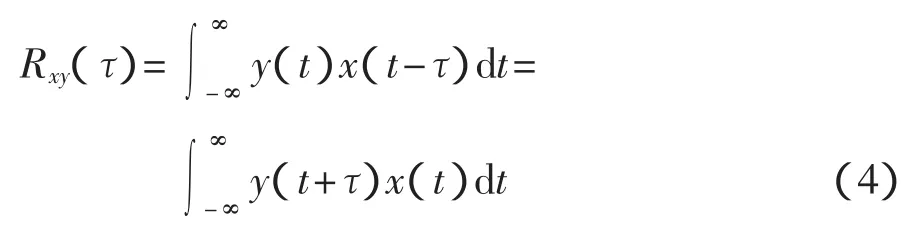

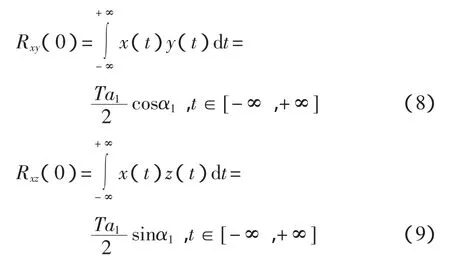

准确计算不平衡量振动的幅值和相位是动平衡校正的关键。利用相关函数可准确地提取出振动信号中基频的幅值和相位。在 x(t)、y(t)均为实能量信号的情况下互相关函数定义为

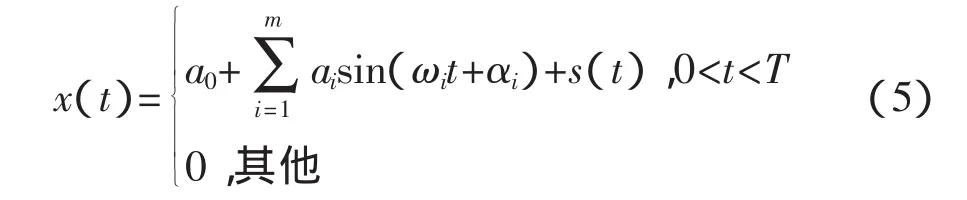

它描述了2个信号之间的相似程度,是在多频成分信号中提取有用信号的有效方法。一般情况下,测试振动信号成分复杂,除了转速基频以外还有倍频、亚倍频及随机振动成分,如式(5)

式中:a0——直流分量;

ωi——各信号频率;

αi——不同频率信号的相位;

s(t)——干扰信号。

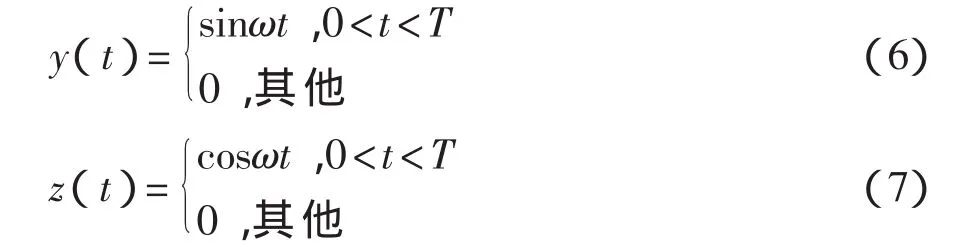

设频率为ω,相位为0的标准正弦和余弦信号为

分别与式(6)所示的输入信号进行互相关

于是得到振动基频信号的幅值和相位分别为

2 基于LabVIEW的动平衡测试系统设计

该文采用LabVIEW8.6平台开发动平衡测试系统[1-2]。

2.1 测试系统的组成

动平衡测试系统由数据采集模块、2个速度测振传感器、光电转速传感器及虚拟仪器软件系统组成,如图1所示。在测试过程中,2个振动传感器检测左右2个测点的振动速度信号;同时光电转速传感器检测主轴转速脉冲信号,形成与主轴转速同频率的基准信号[3]。

图1 测试系统总体设计框图

2.2 动平衡的测试分析流程

双平面动平衡测试的流程如图2所示。(1)设置采样频率、采样点数、物理通道等参数,在工作转速下测试转子的初始振动值;(2)在A平面上加试重,测试在A平面上加试重后转子的振动值,拆除A面所加试重;(3)在B面加试重,测试在B面加试重后转子的振动值,拆除B面所加试重;(4)计算配重,在两校正平面上加配重,测量校正后转子的振动值[4-5]。

图2 动平衡测试流程图

2.3 测试软件的设计

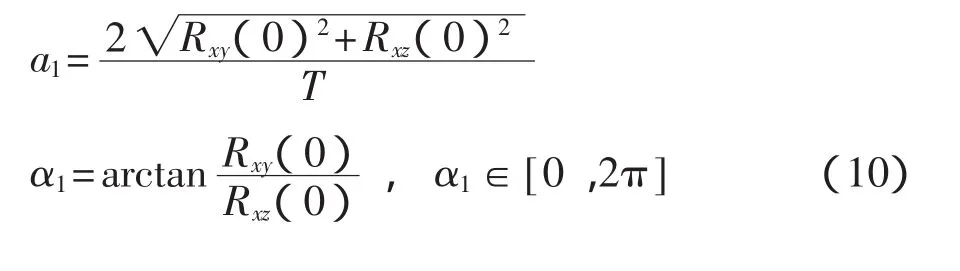

测试软件模块如图3所示,主要包括信号采集、参数设置、信号分析、结果显示及报表输出等部分。主要介绍系统的数据采集、信号分析处理模块[6]。

图3 软件模块图

(1)数据采集。DAQmax对采集有关的参数、操作进行了很好的封装,如采样长度、采样频率、通道、灵敏度等。系统在DAQmax的基础上,实现了3个通道的数据采集管理,采集子VI的程序框图如图4所示。

图4 3通道数据采集程序

(2)数据分析与处理。数据的分析与处理是完成动平衡测试系统的关键,主要包括转速的测量、基频幅值和相位的准确计算、利用影响系数法进行动平衡配重的计算3个模块。

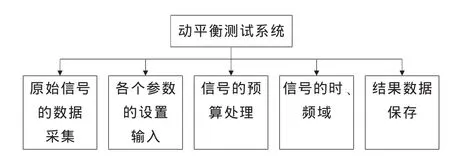

首先由光电转速脉冲基准信号,利用LabVIEW中的单频测量VI得到转速和基频相位,程序框图如图5所示。

图5 转速测量程序

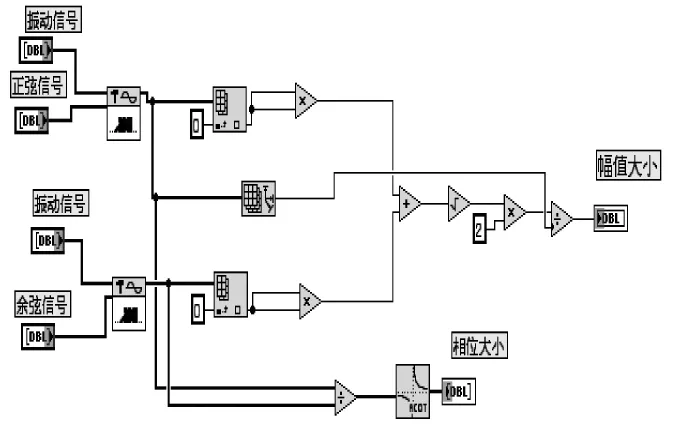

由基频转速生成标准的正弦信号和余弦信号。然后将实测振动信号分别与正弦、余弦信号做互相关,得到振动信号基频幅值和相位,程序框图如图6所示。

图6 振幅及相位测量程序

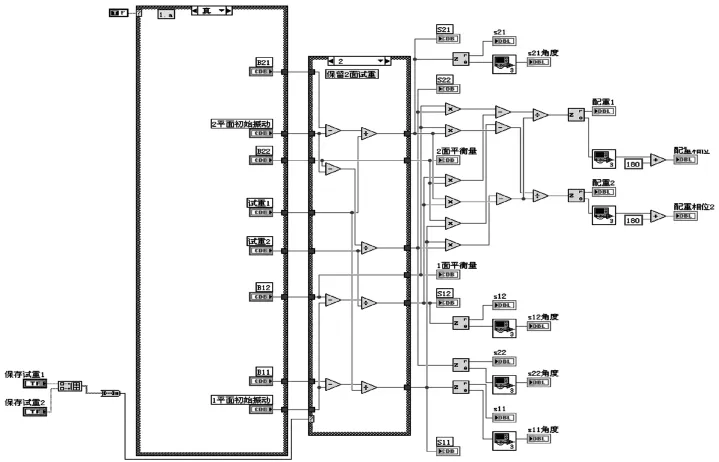

最后计算影响系数,并确定不平衡量。该文对双面校正分析过程中的各种情况都做了分析,程序框图如图7所示。

图7 双面配重计算子VI程序框图

3 现场实验

为了验证系统的性能,在宁江机床厂对CKN1112系列CNC全功能型数控纵切自动车床电主轴做了现场试验。该轴为细长轴,需进行双平面动平衡分析。试验现场布局如图8所示。轴逆时针旋转,在2个轴承的垂直方向分别安装速度振动传感器,在A平面外侧轴上贴有反光片,激光转速传感器水平安装。

图8 现场布置图

图9 A面校正前后的频谱图

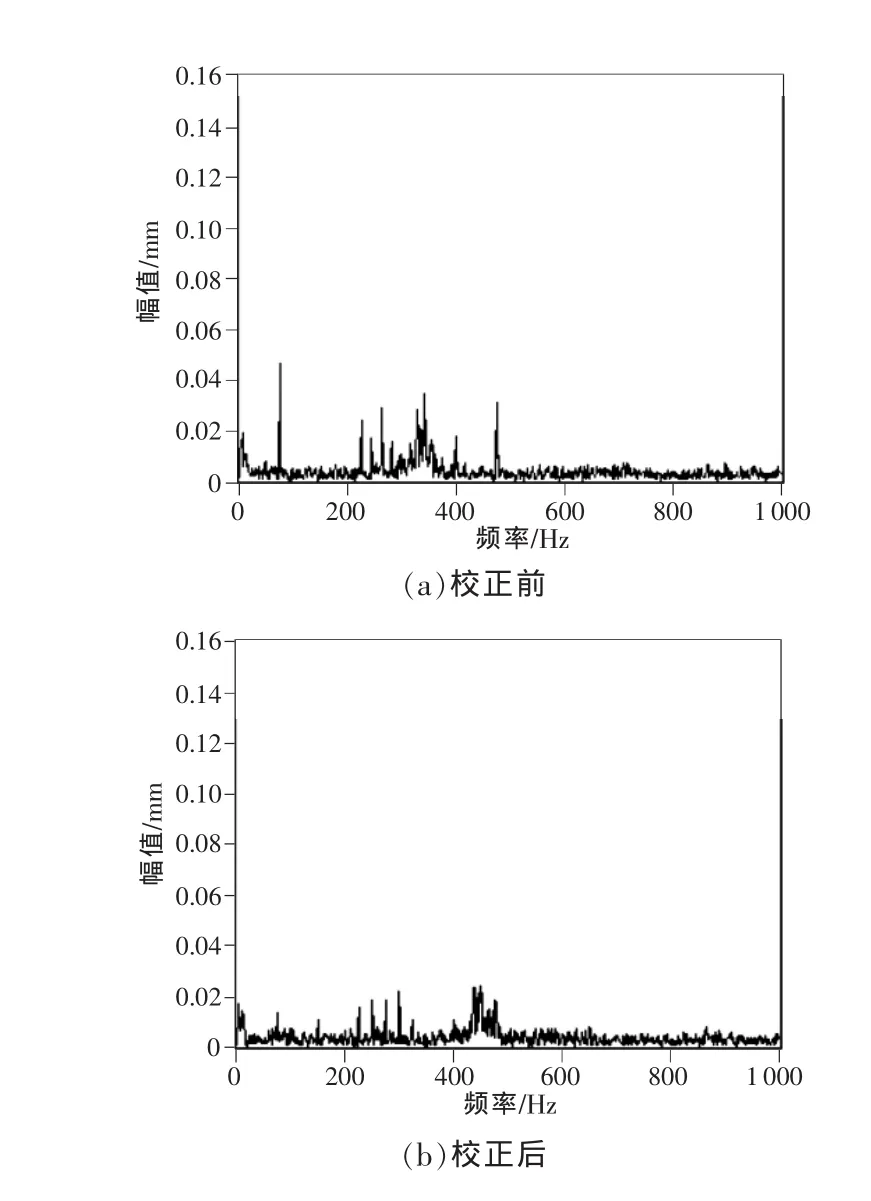

图10 B面校正前后的频谱图

图9表示转子转速为4500r/min时A测点校正前后的频谱图。如图可以看出,测点基频振动速度值从0.045 mm/s下降到0.013 mm/s,A面的不平衡振动已基本消除,校正后的基频振动已经不是主要成分。

图10为相同转速下B测点校正前后的频谱图。由图10可以看出,测点基频振动速度值从0.144mm/s下降到0.042 mm/s,B面的振动明显下降,校正后基频的振动量要小于二倍频成分,已经不是主要成分。

4 该虚拟测试仪与传统仪器的对比分析

虚拟仪器技术的图形化编程模式可以大大提高软件的开发速度,而且是专门针对测试系统所开发的软件,因此具有强大的数据分析、数据控制和数据表达能力,更重要的是它以PC机和数据采集卡为通用硬件平台,较之传统仪器更加易于维护,并且成本大大降低[7-8]。在通用硬件平台确定之后,其功能主要是由软件实现测试,而不像传统仪器那样主要是由硬件决定,比较容易实现技术的更新和功能的扩展。因此,将虚拟仪器应用于动平衡测试系统,可以使整个系统有较高的精度,缩短开发时间,降低成本,提高编程效率,并且具有良好的使用效果,系统易于维护和实现功能的扩展和升级,具有较好的发展前景[9-10]。

5 结束语

该文利用LabVIEW完成动平衡测试系统的开发,并进行现场生产验证。系统操作方便,界面友好,能完成数据采集、分析与处理等功能,减少了人工干预,增强了测试分析过程的自动化,提高了测试的准确性,比传统的动平衡测试仪具有更高的性价比。

[1] 雷振山.LabVIEW7 Express实用技术教程[M].北京:中国铁道出版社,2004.

[2] 唐治宏,刘景能,黄炳琼,等.基于LabVIEW的便携式动平衡测试系统研究[J].装备制造技术,2007(6):38-40.

[3]李刚,林凌.LabVIEW——易学易用的计算机图形化编程语言[M].北京:北京航空航天大学出版社,2001.

[4]王汉英,张再实,徐锡林.转子平衡技术与平衡机[M].北京:机械工业出版社,1988.

[5]陈泽宇,顾文荃.基于虚拟仪器的软件设计方法在自动测试系统中的应用[J].电子测量技术,1998(3):29-34.

[6] 贺世正,余鹏飞,蔡伯春.虚拟仪器技术在碟式分离机动平衡测试中的应用[J].流体机械,2003,31(6):23-26.

[7] Yu Y Q,Jiang B.Analytical and experimental study on the dynamic balancing offlexible mechanisms[J].Mechanism and Machine Theory,2007(42):626-635.

[8] Alici G,Shirinzadeh B.Oprimum dynamic balancing of planar parallel manipulators based on sensitivity analysis[J].Mechanism and Machine Theory,2006(41):1520-1532.

[9] 赵科.基于虚拟仪器的现场动平衡测试仪的开发[D].杭州:浙江大学,2002.

[10]金彦,郑建荣,吴清.基于虚拟仪器技术的信号处理实现方法比较[J].机械与电子,2003(2):55-58.