飞机液压附件综合试验台的研制

2011-07-25王俊秀王新民王纪森

王俊秀,王新民,王纪森

(西北工业大学 自动化学院,陕西 西安 710072)

1 引言

随着飞机液压系统向高压、大流量的方向发展,为保证飞行安全,必须通过地面测试来保证飞机液压附件的安全,该试验台就是对飞机液压附件进行耐压、密封、寿命等测试的关键设备。其主要技术参数为:(1)系统工作压力:0.1~50MPa;(2)最大流量180 L/min;(3)工作介质:15#航空液压油;(4)工作油温 20±5℃。

2 液压系统组成及原理

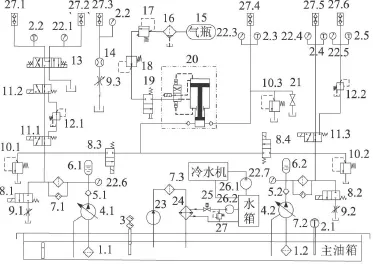

液压系统主要包括液压泵站与试验台两部分,两者之间通过供油管路与回油管路相连。液压泵站包括主泵组与冷却系统;试验台包括换向工位、保压工位共7路,由于基本原理相似本文仅介绍 1路换向工位与 1路保压工位,系统原理如图 1所示。

(1)原理图左侧为换向工位,做往复试验时将液压元件用软管通过快换接头 27.1与 27.2连接起来。此时,当压力为 2~31 MPa时换向阀 11.1与 11.2不通电,通过换向阀 13的换向来做往复试验;当压力为0.1~2 MPa时换向阀 11.1与 11.2同时通电将减压阀接入系统回路输出低压油,再通过换向阀 13换向来做低压往复试验。

(2)原理图右侧为保压工位,其工作原理与换向工位相似这里不做介绍。

图1 液压系统原理图

(3)原理图中间上半部分为增压子系统,在本试验台中 31~50MPa压力用做保压试验,故选用气压增压泵产生 31~50 MPa高压。其工作原理为:气瓶 15中的压缩空气经空气过滤器 16、气压安全阀 17、气压减压阀 18、二位二通阀 19进入增压器的气腔对来自换向工位或保压工位的低压油进行增压。通过调节气压减压阀 18的出口压力即可调节增压腔的油液压力从而获得试验所需压力;高压安全阀 10.3调节为 50 MPa以保证系统安全,当试验完成后打开针阀 21进行卸荷。

(4)在回油支路上通过调节节流阀 14产生一定的背压,试验时,将液压元件通过快换接头 27.3与供油管路的快换接头连接起来,用来做背压试验,另外支路上安装有流量计用来做流量试验。

3 测控系统设计

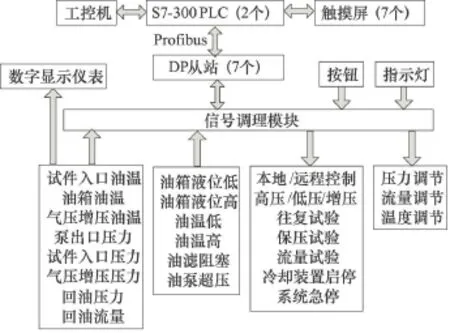

根据试验台的总体技术要求及试验设备分布比较分散,开关信号、模拟信号、测量点比较多等情况,本系统采用基于现场总线 Profibus-DP和 Industrial Ethernet的测控网络。测控系统原理如图 2所示。

图2 测控系统原理图

该系统主要由电控柜、上位机、下位机及测控网络构成,测控系统功能如下:

1)电机起动时采用软起动器

电机起动时产生的冲击电流为额定电流的 4~7倍,为了消除电机起动时对电网电压的影响,采用软启动器恒流起动方式起动电机。当电机起动时,软起动器输出电压值迅速增加,直到输出电流达到设定的电流限幅值并保持不变,使电动机逐渐加速电压逐渐升高。当电机接近额定转速时,输出电流迅速下降到额定电流完成起动过程。此时起动器停止工作,电机直接由电网供电。

2)控制回路电源与仪器仪表、传感器等电源分开

控制回路中继电器控制电压为 24 V直流电压主要用于控制电磁换向阀换向,电磁卸荷等,当电磁阀工作时线圈会产生接近 48 V的反向电动势从而影响电压稳定。如果与传感器、数字显示仪表、压力、流量调节旋钮等共用一个电源则会造成传感器测量值产生偏差、压力与流量调节异常等情况,因此两者要单独供电。

3)报警及急停功能

当试件入口压力超过设定值时,PLC将提供报警信号,并立即给换向阀 8通电进行卸荷,同时停泵以达到保护系统的目的;当油液温度超出规定油温的上下限时,PLC进行报警并停机,直到在温控系统的作用下达到规定范围再进行试验;当油滤发生阻塞时,油滤的压差提示器给 PLC发送信号,PLC经识别后进行报警并及时停机以免出现事故。

4)计时、计数功能

传统的试验台做试验时单纯依靠操作人员进行计时或计数容易使操作人员感到疲惫甚至计时、计数错误导致试验数据不准确。使用本试验台做保压试验时,手动或者自动开启计时器都可以准确的记录试验时间;做往复试验时,电磁换向阀换向的同时 PLC输出控制信号给继电器从而使计数器跟随电磁换向阀的动作准确计数。另外,可以通过上位机或者触摸屏设置保压时间或者往复次数使系统自动进行试验,试验完毕后系统自动进行停泵并卸荷。

5)油温的自动控制

在对试件进行测试时要求油温保持在 20±5℃的范围内,利用温度控制仪表实现温度的 PID自动控制过程,将试件入口油温反馈回来进行计算处理后输出 4~20mA电流,控制比例流量水阀的开度进而控制冷却水的流量使油温稳定在设定值附近,从而将油温控制在规定范围内;冬天当环境温度很低使油箱油液温度比较低时可直接启动离心泵 23对油液进行循环加热,将油液加热到规定值后启动温度控制仪然后进行试验。

4 软件设计

(1)上位机采用研华工控机,监控软件用组态软件 WinCC开发,该监控软件包括图形监控系统、报警监控系统、数据处理系统。图形监控系统将系统原理图作为主界面可以监控试验过程及试验数据、选择试验方式、标定传感器等;报警监控系统用以监控压力、温度、流量等值的异常变化并做出相应的动作以及时保护系统;数据处理系统包括记录试验曲线并进行数据归档、生成报表以及打印等功能。

(2)触摸屏程序由 MCGS工控组态软件开发,该程序与上位机监控程序相似主要为方便操作人员在现场进行自动控制而设计,可单独控制系统试验过程大大增强了操作人员的方便性,其功能基本与上位机监控软件相同,但数据处理功能较弱。在本系统中工控机与触摸屏不能同时对系统进行操作以防止出现故障。

(3)下位机采用西门子 S7-300 PLC并运用STEP7编程,本系统中多个控制回路共用一个 PLC如果采用传统方式设计该程序则会导致系统规模过于复杂不利于使用与维护,因此采用顺序结构与选择结构相结合的方式设计程序。初始化包括故障诊断、数据处理、实时通迅等功能采用顺序结构串入程序中;参数设置主要包括试验类型、压力设置、流量设置、往复次数或试验时间等;系统 3大试验状态往复试验、保压试验、流量试验则采用选择结构并入程序流程中。程序流程图如图 3所示。

图3 PLC程序流程图

5 结论

本文所设计的液压试验台将传统的液压、气动技术结合在一起并与以 PLC及 Industrial Ethernet为基础的先进测控技术有效结合起来,代表了新型液压试验台的发展趋势。另外本试验台的液压泵站及操作台在设计制造过程中了采用三维虚拟软件进行设计,大大缩短了试验台的生产周期并且避免了制造过程中可能产生的问题更提升了试验台的操作、维护性能;在测控系统方面:充分运用了上位机、触摸屏与人的交互功能使自动化程度与数据处理能力大大提高,而且 PLC的应用使整个系统更加安全可靠。目前该试验台已经顺利通过了验收,各项性能指标均达到了设计要求,系统工作稳定可靠、测试精度高、应用范围广。

[1] 雷天觉.新编液压工程手册[M].北京:北京理工大学出版社,1998.

[2] 杜来林,杨小林.Z8YT-1A型直升机液压附件综合试验台的设计[J].液压与气动,2008,(6).

[3] 桑勇,王占林.航空液压泵加速寿命试验台的研制[J].液压气动与密封,2009,(1).