轮毂轴承单元凸缘的旋转疲劳强度试验

2011-07-23姜欢

姜欢

(上海大众汽车有限公司,上海 201805)

轮毂轴承单元是一个非常重要的安全件,文献[1]对轮毂轴承的功能做了较为全面的分析,指出凸缘的疲劳强度是一个重要的安全特性参数。随着对汽车轻量化的要求,轮毂轴承单元的凸缘也越来越多地采用轻量化设计。在这些要求下,如何利用台架试验考察凸缘的疲劳强度,是一个非常重要的问题。

1 常用试验方法

目前,各个轴承制造商对轮毂轴承单元凸缘疲劳强度的试验采用的主流方法大致有2种:基于高载荷的动态耐久疲劳强度试验和基于轴向交变载荷的静态疲劳试验。

1.1 基于高载荷的动态耐久疲劳强度试验

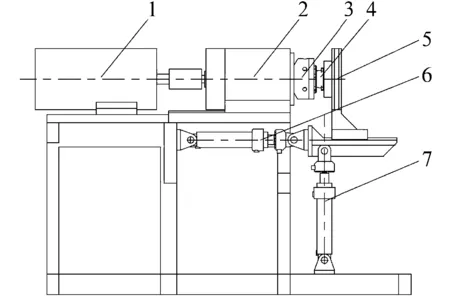

该方法通过较高的径向和轴向载荷考察凸缘的强度。试验原理如图1所示,分别采用径向和轴向2个载荷来模拟轮毂轴承的受力情况。该试验的特点是转速较低,径向和轴向载荷较大,比较接近车辆实际工况。但是由于施加载荷较大,轴承滚道接触应力过大,往往滚道先于凸缘达到疲劳寿命,无法反映出凸缘的真实疲劳寿命。

1—电动机;2—旋转端箱体;3—旋转端;4—试验轴承;5—加载端;6—轴向液压缸;7—径向液压缸

1.2 基于轴向交变载荷的静态疲劳试验

该方法通过一定频率的交变轴向载荷,在轴承静态状况下,考察凸缘的疲劳强度。试验原理如图2所示。该试验方法能反映出凸缘的真实疲劳寿命,但是与实际车辆上轮毂轴承受载的实际情况不一致。

1—试验轴承;2—振动臂;3—模拟制动盘

2 基于旋转疲劳和共振条件的凸缘疲劳强度试验

2.1 原理分析

基于旋转疲劳和共振条件的凸缘疲劳强度试验装置如图3所示,将一个持续沿着径向的恒定力加载到轮毂轴承单元凸缘上,使该力沿着轮毂轴承单元的周向作圆周运动。振动频率随着圆周速度增加而增加,当振动频率与轴承固有频率一致而发生共振时,在共振频率作用下开始考察轮毂轴承单元凸缘的寿命。一旦轮毂轴承单元凸缘发生开裂等异常,固有频率会发生改变,此时试验结束,总循环数即为凸缘疲劳寿命。通过仿真分析和多年的试验结果分析,德国大众总结出一条可用来判断的经验曲线,通过统计学方法来判断零件是否符合要求。

1—旋转电动机;2—摇动加载臂;3—试验轴承

2.2 轮毂轴承受力分析

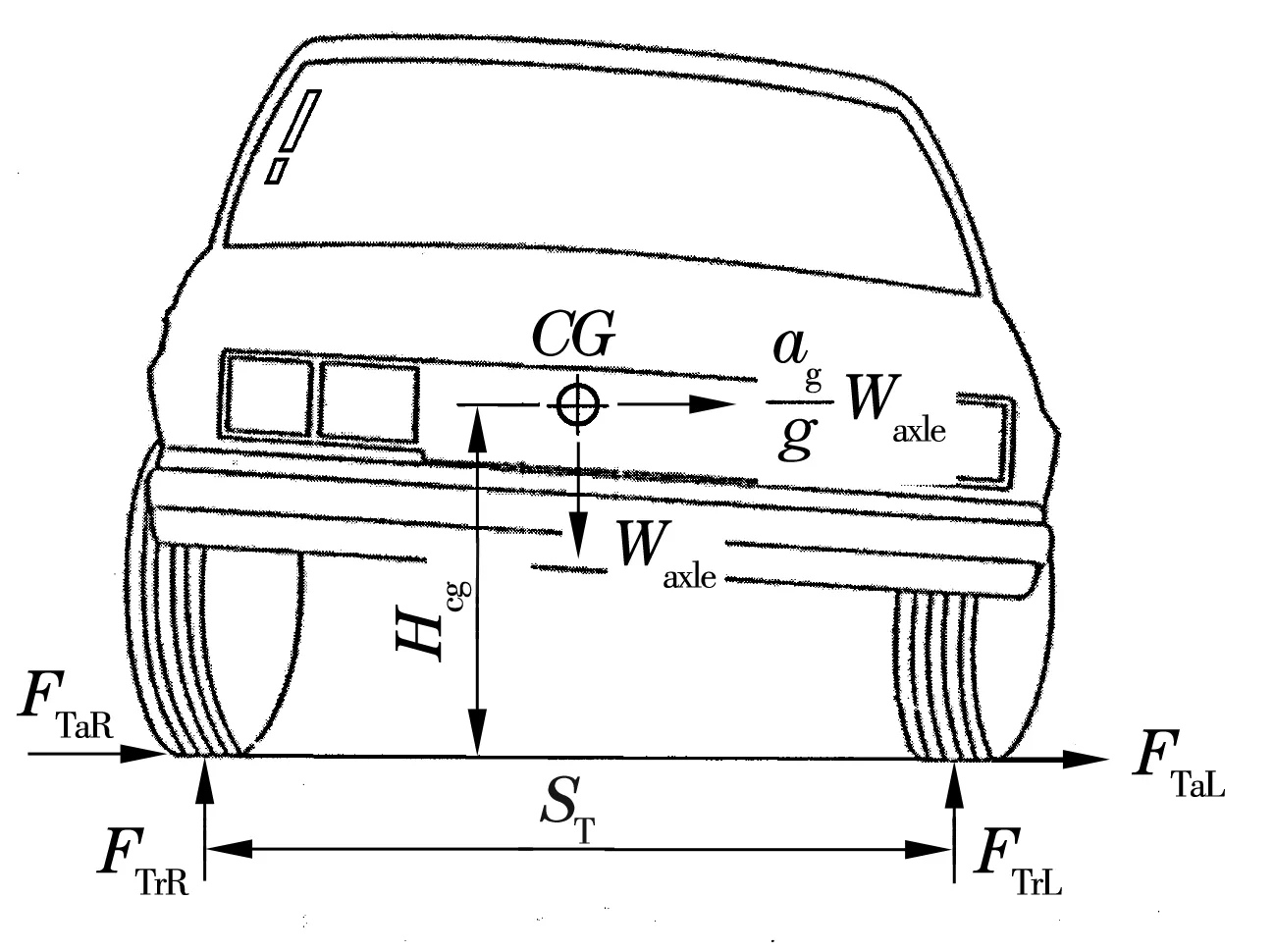

各轴承公司对轮毂轴承的受力计算大同小异,文献[2]总结了一种比较具有代表性的寿命计算方法,如图4所示。

图4 汽车车轮受力分析图

以汽车右转为例,右侧车轮受力为

(1)

(2)

式中:FTrR为右侧车轮径向载荷,N;FTaR为右侧车轮轴向载荷,N;Waxle为轴的重力,N;Hcg为重心高度,mm;ST为轮距,mm;ag为侧向加速度,m/s2;g为重力加速度。

根据(1)和(2)式可以得到

(3)

不考虑侧向加速度方向,则

(4)

(4)式即为右侧车轮所受径向载荷和轴向载荷的关系。

定义侧向加速度为0.9g,根据(4)式可以得到

(5)

M=FTaRrdyn+FTrRe=(0.9rdyn+e)FTrR,

(6)

式中:M为轮毂轴承所受力矩,N·m;rdyn为动态车轮半径,mm;e为制动盘与轮圈结合面到车轮中心的距离,mm。

根据试验经验,一般设定Mmax= 2M,则

Mmax=2(0.9rdyn+e)FTrR。

(7)

3 仿真分析

3.1 仿真模型

轮毂轴承单元凸缘在旋转过程中,不断受到力矩M的作用,从而形成一个交变应力。据此建立如图5所示分析模型。根据(7)式,由A车型的设计参数可以得到Mmax=3 970 N·m。

图5 仿真分析模型

在旋转疲劳试验机上,轮毂轴承单元凸缘受到恒定力F,方向在x-y坐标系中随着夹角θ变化而变化(图6)。为准确模拟轮毂轴承单元凸缘在循环交变载荷F下的疲劳寿命,在有限元计算中,将F分解成Fx和Fy,即

(8)

图6 载荷图

根据迈因纳线性累计损伤的基本假设,多级循环加载条件下,疲劳损伤可以分别计算,然后线性叠加[3]。按照这个原理,当F旋转时,可以分别计算出Fx作用下的凸缘疲劳寿命Nx和Fy作用下的凸缘疲劳寿命Ny,将两个疲劳损伤线性叠加,即可以得到轮毂轴承单元凸缘在持续力矩M作用下,该零件经过ni次循环发生破坏时的寿命Ni。根据帕尔姆格伦-迈因纳法则,在r个不同应力水平下,当损伤等于1时,零件发生破坏,破坏准则为

(9)

3.2 仿真结果

使用Hypermesh和Abaqus软件,对A车型前轮轮毂轴承单元在0.9g的侧向加速度条件下的内、外圈凸缘的疲劳寿命进行有限元计算。该轴承单元为第3代轮毂轴承单元,内、外圈材料为S53C钢(JIS牌号),滚道表面经淬火处理。

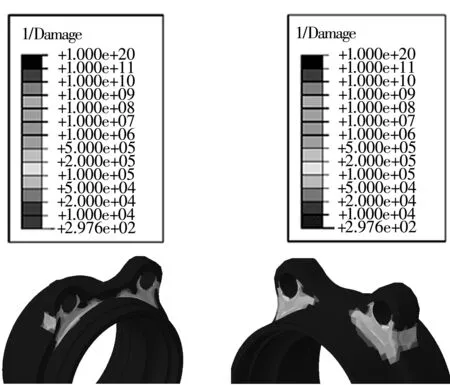

根据仿真分析结果(图7)可知,与车轮连接的内圈凸缘的疲劳寿命相对较高;与转向节连接的外圈凸缘的疲劳寿命相对较低,主要集中在螺纹孔突出部的根部,最低寿命约为4.5×105r。因此,在同样的力矩Mmax作用下,考虑共振情况,凸缘的疲劳寿命将低于4.5×105r。

图7 外圈凸缘仿真分析结果

4 试验实例

本试验使用SO33旋转疲劳共振试验机,对8个A车型前轮轮毂轴承单元进行了2个力矩等级的凸缘旋转疲劳试验。该试验机可以将恒定的径向力作用于试件,径向力沿着周向做圆周运动;同时,试验机自动搜索试件的固有频率,在共振条件下,进行凸缘旋转疲劳试验。

4.1 试验力矩的选择

试验力矩的选择非常重要,力矩过大,则可能超出试验机承受能力;力矩过小,则试件全部超过107r循环而不发生疲劳破坏,这样的试验结果无法在沃勒曲线中表示出来,也就没有意义[4]。因此凸缘旋转疲劳试验的一般试验方法是根据经验选取一个力矩作为参考,比如根据(6)式选取第1个试件的试验力矩为M,当试验进行到107r循环而不发生损坏时,停止试验。对下一个试件进行试验时,试验力矩提高到1.2M,假如试件到107r循环仍不发生损坏,则下一个试件继续提高力矩,直到试件会发生损坏,这个力矩等级才有统计学意义。而且,力矩等级数量越多,对评价零件的寿命越有意义。

因此,根据试验经验,这里取的2个试验力矩等级为

M1=0.9Mmax,

(10)

M2=0.67Mmax,

(11)

式中:M1为高等级的力矩;M2为低等级的力矩。

由A车型的设计参数得到Mmax=3 970 N·m ,那么M1=3 573 N·m,M2=2 660 N·m。

4.2 试验结果及分析

试验力矩载荷和试验结果如表1所示。从试件的疲劳情况来看,疲劳裂纹均从外圈凸缘的螺栓孔突起部的根部开始(图8),与仿真结果基本一致。试验中,没有一个零件从内圈凸缘或者内圈主轴处开裂,符合安全要求。

表1 试验载荷和试验结果

图8 凸缘旋转疲劳试验后样品状况

同型号轮毂轴承单元的固有频率应该大致相当,从试验结果来看,A车型前轮轮毂轴承单元的固有频率大约为13.3~14.0 Hz。当轮毂轴承单元凸缘产生裂纹时,固有频率将会降低,借此可以判定,该轮毂轴承单元凸缘到达疲劳寿命。

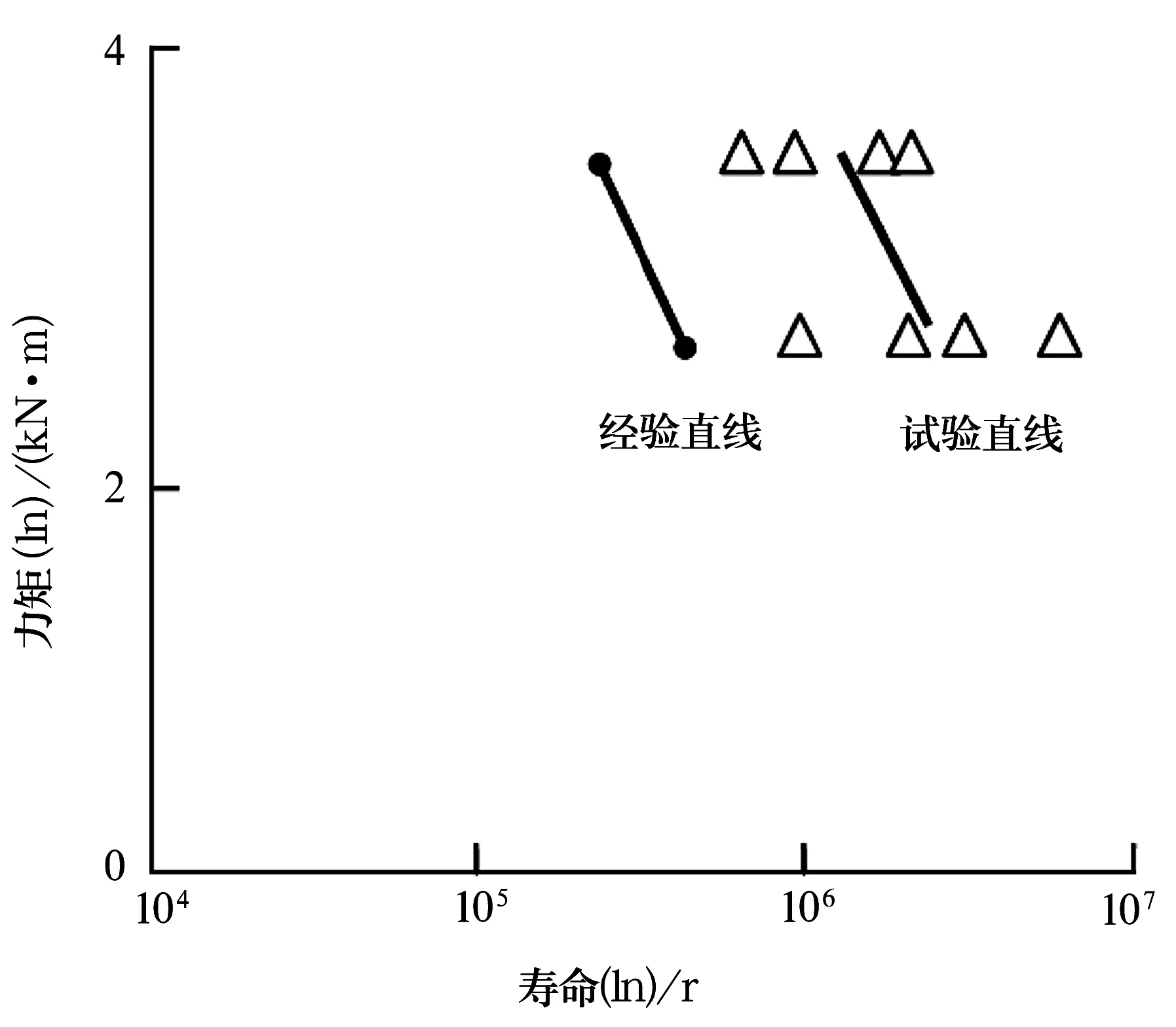

将试验的结果代入沃勒曲线(图9),通过最小二乘法获得一条斜率为k的直线。k值通常用来判断试验结果的离散度。试验k值与标准k值相差越大,则零件试验离散度越大,如果超出试验要求,则可以判断该零件不满足试验要求。另外,如果试验直线在标准直线的右侧,则可以判断该零件的凸缘疲劳寿命能满足试验要求;反之,则说明该零件不能满足试验要求。由图9可以看出,本次试验的试验直线在经验直线右侧,说明该零件的凸缘疲劳寿命能满足试验要求。同时标准k值为-3.54,试验结果的k值为-3.76,两条线的斜率基本一致,说明离散度也较为理想。由此可以判断,该零件的凸缘疲劳强度满足试验要求。

图9 凸缘旋转疲劳试验结果沃勒曲线

5 结束语

从整车安全性来考虑,轮毂轴承单元凸缘必须能经受非常苛刻的环境条件而不发生断裂。基于旋转疲劳和共振条件的旋转疲劳试验,充分考虑了整车状态的实际工况和共振的苛刻条件,以轮毂轴承单元凸缘旋转疲劳试验的通用经验曲线对试验结果进行评判,结果表明试验准确、可靠。因此,基于旋转疲劳和共振条件的旋转疲劳试验,是一种比较科学的用于判断轮毂轴承单元凸缘疲劳强度的试验方法。