渗碳轴套心部组织的优化

2011-07-21阙长正

阙长正

(镇江飞亚轴承有限责任公司 质量部,江苏 镇江 212005)

1 工艺分析及改进

我公司为某汽车变速箱公司配套生产的轴套结构如图1所示,轴套有效壁厚只有2.5 mm。该轴套要求在渗碳淬、回火后,表面硬度为650~800 HV,心部硬度为350~450 HV,有效硬化层深度为0.60~0.80 mm。

轴套采用20CrMnTi材料制造,原采用箱式多用炉910 ℃渗碳后850 ℃直接淬火工艺,经180 ℃回火后,表面硬度为739 HV,有效硬化层深度为0.75 mm,心部硬度达450~470 HV(为板条状马氏体),后者不符合产品技术要求。

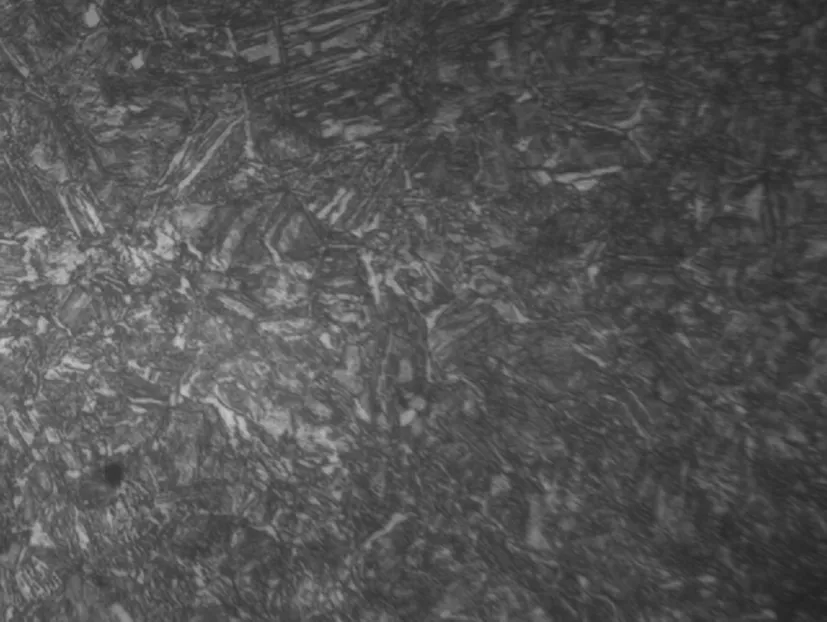

现对原工艺进行改进,将直接淬火温度由850 ℃分别降低至830和800 ℃,回火温度由180 ℃提高到210 ℃。结果是表面硬度和有效硬化层深度均合格,心部组织仍以板条状马氏体为主,硬度高达450~460 HV。心部组织金相照片如图2所示。

图2 改进工艺后心部组织金相照片(500×)

提高回火温度对降低表面硬度有一定的影响,但对心部硬度影响不大,心部硬度由其组织决定。要想降低心部硬度,就必须获得板条状马氏体(低碳马氏体)+允许少量的游离铁素体组织。由于该产品壁厚较薄,降低淬火温度或提高回火温度对心部硬度影响不大,应采用先渗碳,再重新加热淬火的方法[1]。

2 工艺试验

采用RQ4-60-9D井式炉渗碳,渗碳温度为 910 ℃ ,轴套经渗碳后置于缓冷桶中。采用托辊式网带炉淬火,各区的淬火温度分别为830,810和800 ℃。轴套心部组织金相照片见图3~图5,硬度检测结果如表1所示。心部组织依据JB/T8881—2001进行评级[2],其中1~3级为合格。

图3 板条M+少量细条状及小块状铁素体F(500×)

图4 板条M+条状及块状铁素体F(500×)

图5 板条M+多量的块状铁素体F(500×)

表1 不同淬火温度下测得的轴套硬度值

试验表明:将轴套改为井式炉渗碳后,缓冷出炉,再采用网带式淬火炉重新加热,淬火温度为810~830 ℃,180 ℃回火后组织为部分板条状马氏体M和少量铁素体F,心部硬度也随之降至370~420 HV。这是由于渗碳后再重新加热淬火[3],较原工艺而言降低了材料的淬透性,另外重新加热和冷却时的临界温度也不一样,所以同样的淬火温度,心部硬度会不一样,从而很好地满足了产品的技术要求。

3 结束语

改进后的热处理工艺应用到轴套批量生产中,心部硬度偏高问题得以解决,产品质量得到了用户的认可。但心部出现了一定的铁素体F,生产中需严加控制,避免过多出现铁素体F,否则会降低零件的强度,进而可能导致轴套过早损坏。