两类叶型探针对扩压叶栅流场影响的对比

2011-07-14向宏辉任铭林马宏伟姜正礼

向宏辉,任铭林,马宏伟,贺 象,姜正礼

(1.中国燃气涡轮研究院,四川 江油621703;2.北京航空航天大学 能源与动力工程学院,北京100083)

1 引言

多级轴流压气机叶排布局紧凑、流动空间狭窄,常规探针在级间流场测量中会受到很大限制。为实现多级压气机内部流场的多点接触测量,近年来叶型探针技术得到了广泛应用[1~4]。不过叶型探针通常需要在静叶排上选取数个叶片焊接探头和埋设测压管,会对压气机环形叶片排局部流场产生额外扰动,在气流掺混与转静干涉作用下,进而影响压气机的宏观气动性能和稳定性。

为量化级间叶型探针对多级压气机性能的影响程度,进一步提高压气机原始试验结果的有效性和准确性,文献[5]基于大量轴流压气机试验数据的整理统计,分析了叶型探针对压气机各项性能参数的影响,结果表明对于静叶高度不低于20 mm的轴流压气机,其性能数据测量误差范围约在2%以内,并且压气机级增压能力所受到的影响程度与流道堵塞比有关。为揭示叶型探针对压气机性能及内部流场的影响规律,文献[6]采用叶栅试验与数值模拟结合方法,研究了压气机叶栅在安装叶型探针前后的性能变化和探头绕流涡系在叶栅流道内部的发展演化规律。文献[7]针对压气机第1级静叶前缘安装叶型探针前后的性能变化进行了数值模拟,结果表明叶型探针对静叶中部载荷影响很大,而对叶片端壁附近的载荷影响较小,并且认为叶型探针对高速、高压比压气机性能的影响更大。

本文在前期研究的基础上,设计了两种安装结构的叶型探针,针对扩压叶栅环境中两类叶型探针的影响特性进行对比研究,通过定性与定量分析两类叶型探针在叶栅不同工况下的影响,以评估两类叶型探针的工程适用性,为叶型探针安装结构形式的优化设计提供技术支持。

2 试验方案

2.1 试验装置

模拟叶型探针安装结构的压气机静子平面叶栅性能试验在中国燃气涡轮研究院超、跨声速平面叶栅风洞(见图1)上进行。试验段风口尺寸为160 mm(高)×300 mm(宽),进口马赫数范围为 0.4~2.0,进口气流角范围为20°~95°,最大空气流量为22.4 kg/s,稳定工作时间大于4 min,压力波动不大于0.3%。

2.2 叶栅试验件

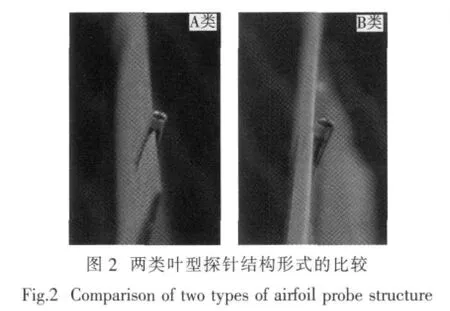

选取一套经验证的基准叶栅试验件为研究对象,叶栅主要参数为:叶片数N=9,叶片弦长b=70.12 mm,叶高h=160 mm,栅距t=48.55 mm,叶片安装角γ=60.1°,叶片几何进口角 β1k=35.4°,叶片几何出口角β2k=82.3°,设计进口马赫数M1=0.73。选择其中2个叶片分别安装双面焊接的Kiel探头(简称A类探针)和单面焊接的Kiel探头(简称B类探针),如图2所示,两类探针安装结构及测压管排布方式完全相同。探头直径2.5 mm,总长度7.5 mm,伸出叶片前缘长度2.5 mm,测压管直径1 mm。探针分别位于叶片10%、50%和90%叶高位置,测压管紧贴在叶盆表面,最终在50%弦长位置合并后沿展向从端壁引出。

2.3 测试方法

将装有叶型探针的叶片依次换装原型叶栅中间通道的叶片完成对比试验。试验时,来流总压、总温在稳压段内测取,叶栅前、后静压通过开设在栅板上的两排静压孔测取;叶片表面压力只在50%叶高位置测量,分别在安装叶型探针叶片的叶背、相邻两侧叶片的叶背与叶盆开设静压孔。在叶栅出口测量截面距叶片尾缘0.45t处,采用楔形三孔探针在叶栅50%叶高位置沿额线方向移动3个栅距(考虑3个相邻叶片的尾迹宽度)共测量61点,通过校准曲线插值得到栅后总压、静压、气流角及马赫数等气动参数。

3 对比试验结果

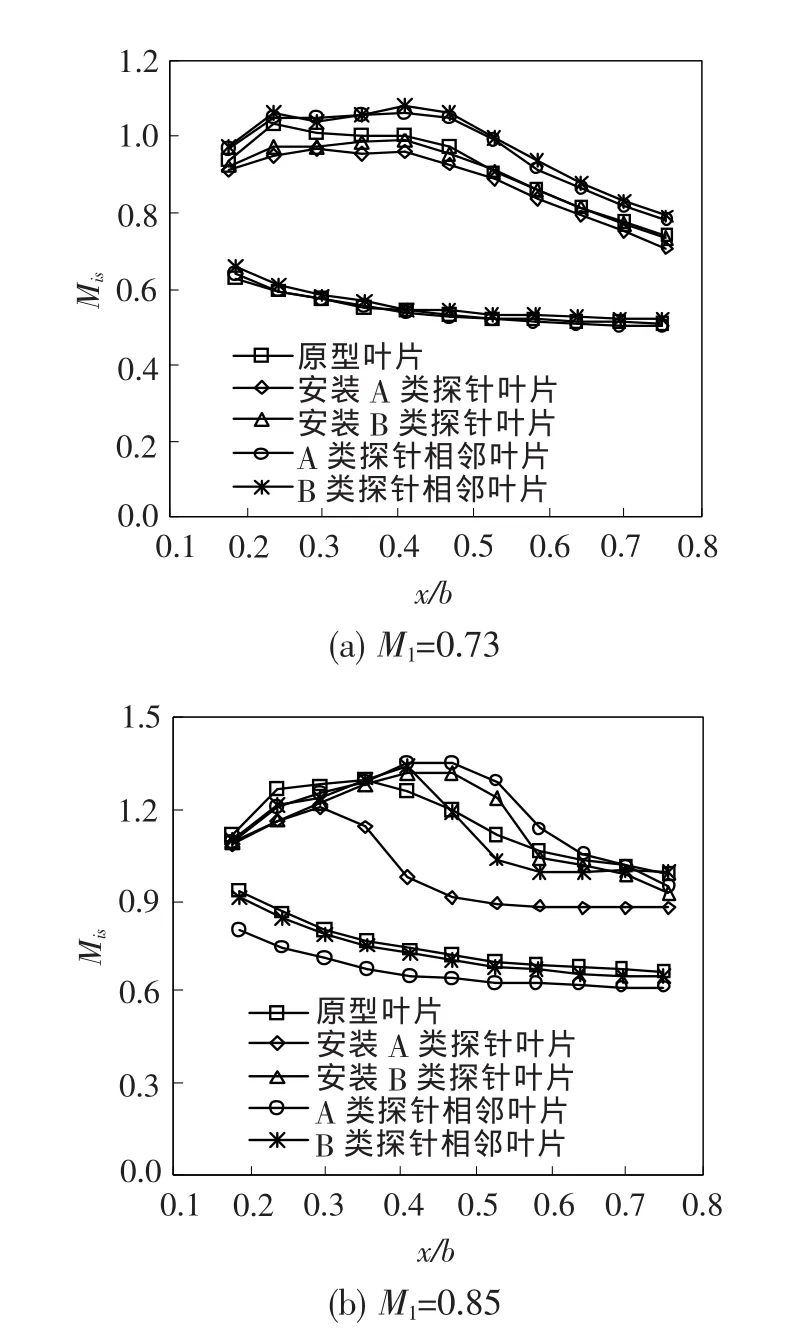

图3(a)给出了M1=0.73下叶栅不同叶片表面等熵马赫数(Mis)分布。从图中可知,相比原型叶片,安装A类探针叶片叶背在整个弦长范围内马赫数分布形态变化不大,只是整体向低马赫数方向移动。与A类探针的影响相比,安装B类探针叶片叶背马赫数受到的影响程度和范围均有减小,53%弦长后马赫数分布与原型叶片基本重合。A类探针对相邻叶片叶背前缘附近的流动影响较小,不过随着流动向下游方向发展,探针所在叶片的非光滑叶盆表面的流动开始恶化,通道横向压力梯度增大,导致相邻叶片叶背马赫数均高于原型叶片,表明叶片气动负荷有所提高,但相邻叶片叶盆马赫数没有受到影响。与A类探针的影响相比,B类探针会导致相邻叶片叶背马赫数进一步升高,并且相邻叶片叶盆马赫数也略有升高,表明B类探针对相邻两侧叶片流动的影响作用更大。以上分析表明,在设计进口马赫数条件下,两类探针对叶栅不同位置叶片表面流动的影响规律略有差异。

图3 叶片表面等熵马赫数分布Fig.3 Isentropic Mach number distribution on the blade surface

当M1=0.85时(如图3(b)所示),原型叶片叶背表面出现局部超声区,马赫峰处于35%弦长位置,其值达1.3,超声区内形成一道较强的通道正激波,激波与叶背表面附面层发生干扰,导致波后附面层明显增厚。相比原型叶片,A类探针所在叶片叶背表面流动出现明显恶化,从29%弦长开始马赫数急剧降低,附面层出现严重分离,堵塞影响范围较大,占据了一定比例的叶栅流道宽度。与A类探针的影响相比,B类探针所在叶片叶背马赫数分布明显不同,叶背进口段膨胀加速,流动趋势更强,导致马赫峰后移至约47%弦长位置,且靠近叶片尾缘附近的马赫数降低,虽然导致流向逆压力梯度增大,但附面层此时仍未出现分离,影响程度要小于A类探针。A类探针对相邻叶片叶背马赫数分布的影响与上述B类探针对其所在叶片的影响极为相似,通道激波位置后移,下游减速扩压段缩小,逆压梯度进一步增大;相邻叶片叶盆流动也受到A类探针绕流作用的影响,表面马赫数降低,这是由于随着进口马赫数的增大,叶盆表面附面层增厚,其低速气流对相邻流道内探针的扰动更加敏感。与A类探针的影响相比,B类探针诱导相邻叶片叶背附面层出现分离,但损失程度要小于A类探针所在叶片,且相邻叶片叶盆表面马赫数所受到的影响也更小。上述分析表明,在高马赫数条件下,无论是探针所在叶片还是相邻两侧叶片,A类探针的影响程度均要大于B类探针。

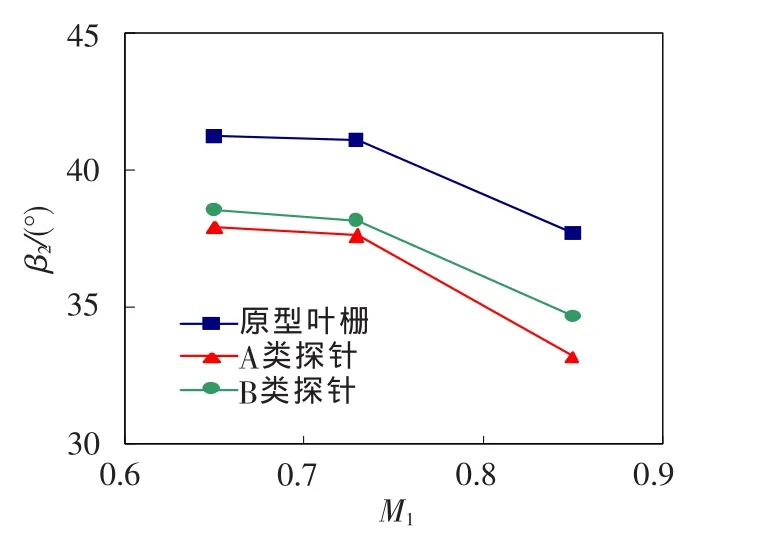

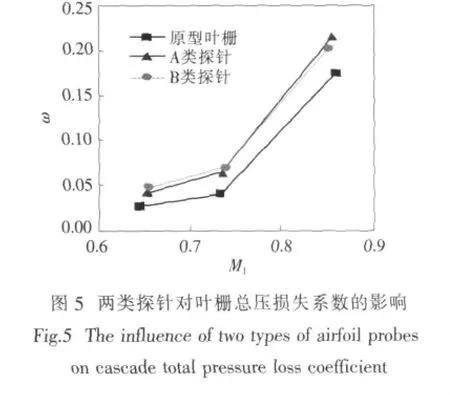

为量化对比两类叶型探针对叶栅总体性能的影响程度,本文对栅后不同叶片的性能参数进行了平均处理。图4、图5分别给出了叶栅平均出口气流角(β2)和总压损失系数(ω)的变化。 如图4所示,两类探针均会造成叶栅出口气流角减小,气流出现欠偏转现象,叶片加功扩压能力降低;相比之下,A类探针的影响程度要大于B类探针,并且随着进口马赫数的增大偏差幅度逐渐增大,在M1=0.85时接近1.5°。图5中,当进口马赫数较低时,A类探针带来的总压损失略小于B类探针,但随着进口马赫数的增大,A类探针带来的总压损失最终大于B类探针。结合叶片表面等熵马赫数分析结果可知,两类探针对叶栅损失特性的影响差异与叶栅通道内是否出现激波有关。对于叶栅通道内没有激波的亚声速流动环境,A类探针带来的总压损失更小;而对于叶栅通道内会形成强激波的跨声速流动环境,B类探针带来的总压损失更小。

图4 两类探针对叶栅出口气流角的影响Fig.4 The influence of two types of airfoil probes on cascade outlet flow angle

4 数值模拟结果

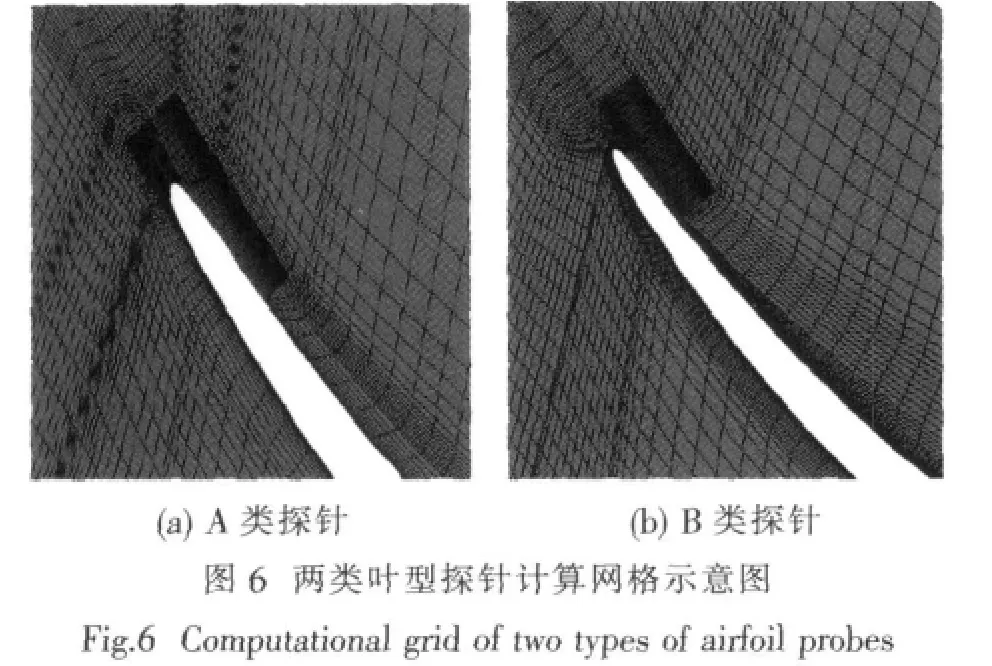

为更直观地了解扩压叶栅中两类叶型探针的影响规律,本文采用CFX软件对设计进口马赫数下的探针绕流特性进行了三维数值模拟。为克服三维叶片与叶型探针在网格尺度上的巨大差异,本文在构建计算模型时对叶型探针真实安装结构进行了一定简化,将探针等效为圆柱形实体探头,并忽略了测压管线,最终生成的两类叶型探针结构化网格拓扑结构如图6所示。有关数值计算方法介绍详见文献[6]。

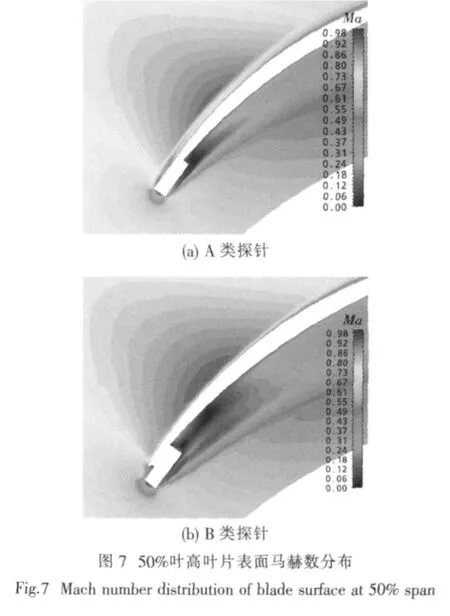

图7为50%叶高位置叶片表面马赫数分布云图。从图7(a)中可以看出,双面焊接的A类探针导致叶片表面被由前缘探头绕流引起的具有一定厚度的低速气流包围,受低速气流带的影响,叶背侧局部加速区与叶背表面没有直接接触,低速气流带从前缘开始逐渐加速,同时叶背表面附面层也在不断发展增厚,这与叶片安装探针后叶背表面马赫数降低相对应。从图中还可以看到,简化后的A类探针在叶片前缘叶盆侧形成一个明显的后台阶,台阶下游为沉寂区,产生了较宽的尾迹流动区域,低速尾流与周围气流掺混后被不断加速,影响范围随之增大,在叶栅出口几乎达到20%通道宽度。图7(b)中显示,单面焊接的B类探针由于安装位置更靠近叶盆,使得叶片叶背表面流动所受到的探针绕流影响相对较小。与A类探针绕流情况相比,B类探针在叶盆侧形成了范围更大的低速尾迹流动区域,出口尾迹宽度约为25%通道宽度。

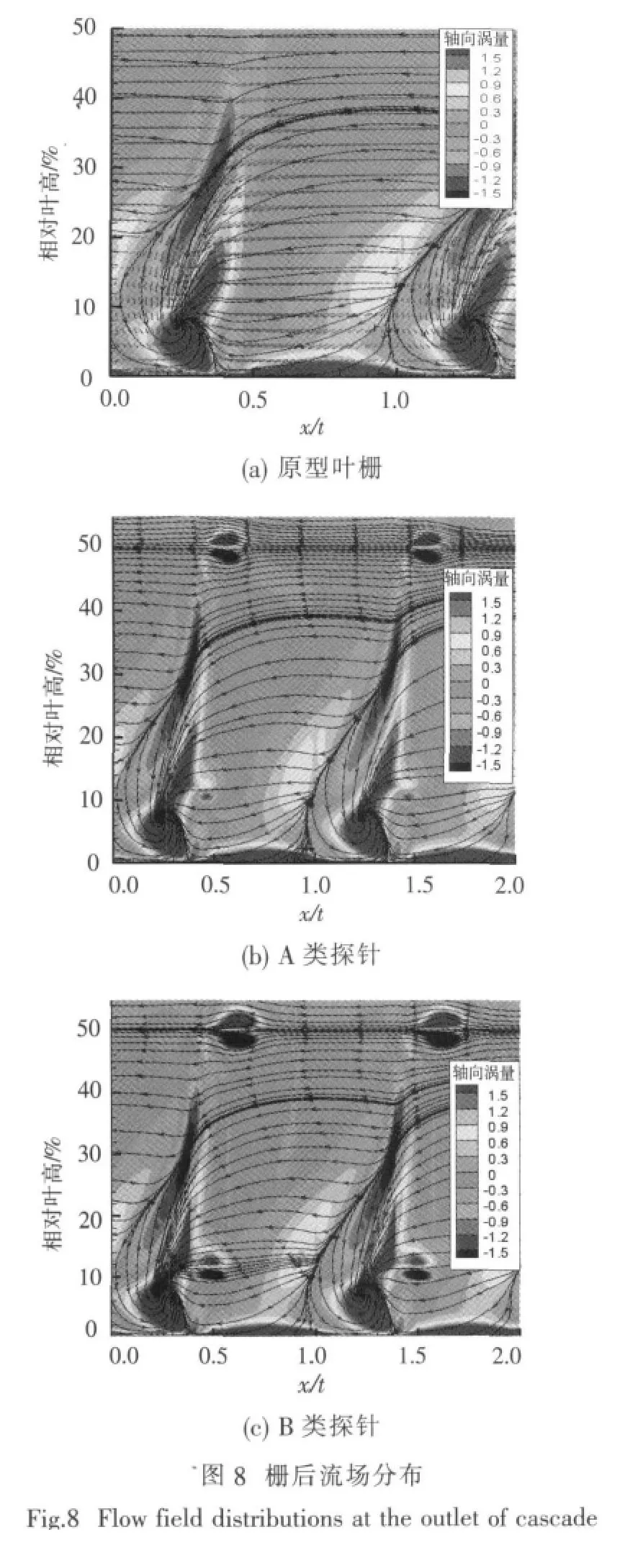

图8给出了距离叶栅尾缘0.45t位置的流场结构分布(含涡量与二次流流线)。图中无量纲轴向涡量(Vorticity)定义为为叶栅进口流量平均速度;横坐标表示叶栅周向,用栅距进行无量纲化;纵坐标表示叶栅展向,用叶高进行无量纲化;由于平面叶栅沿展向关于50%叶高截面完全对称,因此只给出了叶片中部以下区域。从图8(a)中可以看出,原型叶栅栅后0.45t位置仍处于角区分离涡影响区域,角区分离涡的涡量分布比较集中,在通道横向压力梯度作用下二次流流动趋势很强,导致低能流体向叶背与端壁所形成的角区输运和堆积,使得角区分离涡核心的损失程度很大。从图8(b)中可知,安装A类探针后,在前缘探针绕流作用影响下,栅后中部靠近叶盆侧产生了明显的对称旋涡结构,上部斑点代表沿逆时针方向旋转的涡,下部斑点则代表沿顺时针方向旋转的涡;而位于10%叶高位置的A类探针绕流涡对与角区分离涡的掺混和耗散非常强烈,导致探针绕流对称涡显著减小。从图8(c)中可知,与A类探针绕流作用相比,B类探针绕流涡的演化规律基本一致,只是B类探针绕流对称涡的尺寸更大,即涡量强度更大,以至于10%叶高位置探针绕流对称涡在与角区分离涡掺混和耗散后仍保持了较为完整的对称旋涡结构。

需要指出的是,由于数值模拟中对叶型探针安装结构进行了简化等效处理,因此本文所给出的计算结果与叶型探针真实绕流特性可能存在一定差异。

5 结论

(1)两类叶型探针对其所在叶片及相邻两侧叶片的表面流动会带来不同程度的影响,叶片前缘探头安装形式影响叶型探针的实际绕流效果。

(2)对于叶栅通道内没有激波的亚声速流场环境,A类探针的综合影响程度略小于B类探针;而对于叶栅通道内会形成强激波的跨声速流场环境,A类探针的综合影响程度要大于B类探针。

(3)两类叶型探针所诱导的绕流涡发展演化机制基本相同,但B类探针绕流涡的尺度更大,在亚声速扩压叶栅中会带来更大的总压损失。

(4)文中工作是在平面叶栅条件下进行的,还不能反应真实叶片三维流动效应,并且叶型探针对叶栅内流的影响因素较多(包括探针尺寸、安装位置及数量等),还需进一步开展相关研究。

[1]Lecheler S,Schnell R,Stubert B.Experimental and Numerical Investigation of the Flow in a 5-Stage Transonic Compressor Rig[R].ASME 2001-GT-0344,2001.

[2]Grosjean L,Hiernaux S,Vriendt O D.Vital Highly Loaded Direct Drive Turbofan Low Compressor Booster[R].ISABE 2009-1102,2009.

[3]Martensson H,Langer P,Johansson T,et al.Design and Performance of an Efficient High Specific Power Compressor[R].ISABE 2009-1265,2009.

[4]向宏辉,夏 联,顾 杨,等.三级增压级试验件性能试验研究[J].燃气轮机技术,2009,22(2):19—22.

[5]向宏辉,任铭林,马宏伟,等.叶型探针对轴流压气机性能试验结果的影响 [J].燃气涡轮试验与研究,2008,21(4):28—33.

[6]向宏辉,任铭林,马宏伟,等.叶型探针对压气机叶栅气动性能影响的试验与数值研究 [J].燃气涡轮试验与研究,2010,23(4):10—16.

[7]Luo J.Analysis of 3D Numerical Simulation for an Airfoil Probe in a Compressor[J].ICCEE,2009,(2):560—562.