复杂地质条件下地下厂房岩壁吊车梁的开挖施工

2011-06-27冉龙武刘正军

冉龙武,刘正军

(中国水利水电第十工程局有限公司,四川都江堰611830)

1 概述

葛达水电站位于四川省甘孜州雅江县境内,为雅砻江二级支流吉珠沟“一库四级”的最下游一级电站。闸址位于二级支流吉珠沟巴德村,沿吉珠沟经左岸约9.63km长的引水隧洞引水至霍曲河左岸唐岗电站闸址上游左岸山体内的地下厂房处发电。该电站上游与吉珠沟巴德电站衔接,尾水与雅砻江牙根水电站正常蓄水位衔接,采用引水式开发,主要开发任务为发电,无通航、灌溉、防洪等综合利用要求。

葛达水电站设计水头286m,装机容量60 MW,水库正常蓄水位高程2924m,水库总库容36.3万m3,最大闸高22m,具有日调节能力。

葛达水电站地下厂房开挖尺寸为57.34m×16.5m×39.6m(长×宽×高),采用岩壁吊车梁型式作为桥机承重平台。厂内使用单小车桥式起重机,跨度13.5m。

岩壁吊车梁全长44.52m,其中斜面角度25°,岩台高度1.5m,宽0.7m。

2 工程地质条件

地下厂房位于霍曲河左岸山体内,水平埋深约130~150m,垂直埋深约400~500m。围岩由黑云母二长花岗岩组成,主、副厂房位置地质构造主要以裂隙为主,未见断裂及挤压破碎带发育,裂隙发育的基本格架以“两陡一缓”构成。

根据开挖后揭示的地质条件,从安装间2609 m高程直接发育两条比较大的裂隙,一条延伸到安装间与主机间相交处,从岩壁吊车梁区向上直接延伸到顶拱,另一条从1#机斜向发育经吊车梁区延伸到副厂房顶部,受此裂隙切割影响,两侧岩体层厚不足0.6m;厂房下游墙裂隙较上游墙发育,层厚0.2~1m,层间有2~3cm不等填充物,其走向与厂房轴线成20°左右夹角,在上直墙开挖过程中出现过岩体失稳滑落现象,在副厂房与主厂房相交处受前期地质探洞爆破影响岩体完整性差。

3 技术要求

由于对主厂房岩壁吊车梁质量要求较高。为确保梁台开挖成型质量,减少围岩的损伤,对岩壁吊车梁开挖进行了专门的爆破设计与实验。

岩壁吊车梁岩台开挖的成型质量将直接影响岩壁牛腿的受力条件,对岩石开挖提出了严格的要求:开挖后岩台斜面成型效果良好,无欠挖,超挖不超过20cm,半孔率不低于80%,爆破后开挖岩面平整,无明显爆破裂隙。

4 采取的工程措施

4.1 通过爆破试验,根据围岩类别等选取爆破参数

(1)根据现场揭示的地质情况,结合同类工程施工经验,在厂房选取不同围岩做1∶1的保护层分别采用水平光爆、垂直光爆时,以及岩台周边孔间距分别为25cm、30cm时的爆破参数。

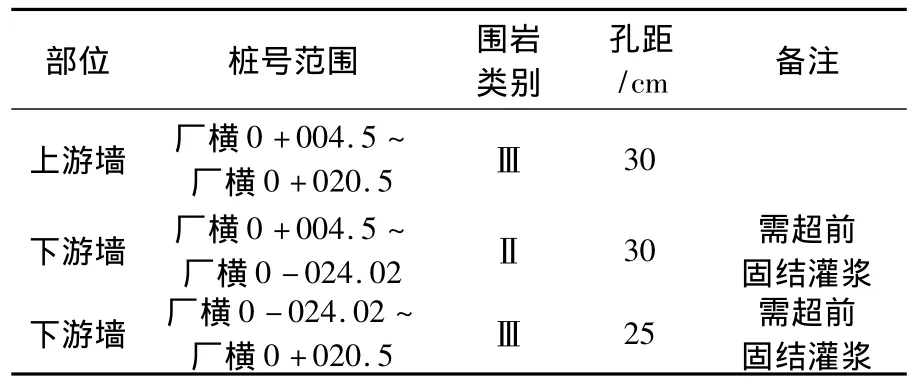

(2)根据围岩类别,岩台周边孔间距分别采用25cm、30cm间距做爆破试验,选取爆破参数(表1)。

4.2 技术性超挖

根据岩壁吊车梁选用的施工方法、施工工艺要求,为确保不欠挖、一次性成型要求,以下部位需要进行技术性超挖(表1):

表1 简易爆破试验参数表

岩壁吊车梁保护层Ⅱ3区开挖采用水平造孔光面爆破,单循环进尺2m左右。考虑到周边钻孔需要且为了确保不欠挖,确定技术性超挖5~10cm;

岩台上直墙部分采用垂直造孔光面爆破。为确保不欠挖,按照周边孔最小外倾1.5°计算,技术性超挖5cm。

4.3 围岩破碎段的超前固结

为有效保证岩台的成型,在进行拉槽开挖前,沿设计开挖线设置了两排超前固结灌浆孔,超前固结灌浆孔深5m,竖直向内斜5°,孔距1.5m,梅花型布置。固结灌浆采用P.O42.5配置纯水泥浆液,水灰比为1∶1、0.8∶1、0.6∶1、0.5∶1(重量比)4个比级,由稀到浓控制,灌浆压力为0.3~0.5MPa,由小到大升压灌注。

4.4 其它辅助措施

由于岩石条件差,为防止上直墙在开挖过程中出现垮塌,沿开挖线外设竖向锚杆一排φ22@50cm,孔深以超过上直墙与斜台相交拐点以下50cm为宜。

下直墙在开挖后即沿下拐点以下设置两排锁口锚杆:第一排φ22@50cm,L=450cm,锚杆间用∠50等边角铁连接,第二排距第一层20cm,φ22@75cm,L=450cm,并挂φ8@20×20cm钢筋网,喷C20混凝土12cm厚。可以有效防止斜台开挖时将拐点处轮廓损伤。

4.5 开挖方法

根据该厂房开挖高度及各部位施工要求,厂房共分七层开挖。吊车梁位于主厂房及安装间第二层开挖区内。本层开挖高度为5.5m,开挖宽度为16.5m。斜台与上直墙相交拐点以上预留2m保护层,中间拉槽导坑开挖两侧预留2.8m的保护层,开挖宽度9.5m。中间拉槽导坑开挖两侧采用光面爆破。两侧保护层采用双层光面爆破开挖。岩台斜面与上直墙保护层开挖一次爆破成型。

4.5.1 开挖程序

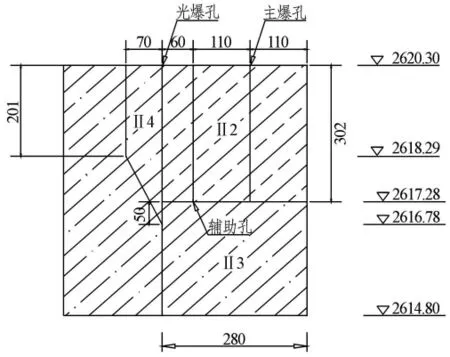

岩台以上预留保护层——中间拉槽导坑开挖——两侧保护层开挖——岩台开挖,见图1。

图1 岩壁吊车梁开挖程序图

4.5.2 上直墙开挖方法

为最大程度保证岩台不受爆破影响,岩台以上预留2m的保护层。进行下层开挖前,在平台上用YT-28型手持式风钻将上直墙竖向孔按间距30cm预先造孔(即与Ⅱ2区同时钻孔),孔深以超过高程2618.29m以下2~3cm为宜。竖向孔进行钻孔时,测量依设计边线按30cm间距在平台边线上依次画出,为保证至拐点高程2618.29m的同一钻孔深度,在保护层上2620.8m高程每隔5m设水平点并用手风钻造孔,造孔时保证孔口处高程一致,锚杆灌注后,连接钢丝,以此钢丝作为钻孔的一致水平线。同时,为保证钻孔的孔斜符合要求,要求用线锤进行校正,需满足竖直要求。

钻孔完成后用φ40PVC管插孔防止下层造孔时造成内孔垮塌或堵塞,在与斜台同时起爆时,取出内孔PVC管即可。

4.5.3 拉槽导坑开挖方法

在完成两侧边墙的竖向造孔后,即从安装间开始向副厂房拉槽开挖,开挖采用YT-28型风钻,以造水平孔为主。为减少拉槽对两侧岩体的影响,两侧需预留2.8m的保护层,同时,拉槽开挖两侧需按光面爆破进行开挖,爆破参数见表2。

4.5.4 两侧保护层开挖方法

完成中间拉槽后即进行两侧保护层的开挖。由于岩体裂隙发育,故根据不同的岩石走向制定不同的钻孔方向,同时根据钻工钻孔的习惯适时进行调整,现场按水平及竖向两种方式进行钻孔;同时,为有效减小爆破对保护岩体的振动,每一保护层均设置了双层光面爆破,爆破效果较理想,第一层保护层Ⅱ2区开挖从高程2617.28m至2620.3m,以斜台拐点以上50cm为控制目标,主要采用竖向钻孔,第二层Ⅲ3区从高程2617.28m至2614.8m以下先采用竖向钻孔完成开挖面后,再采取水平孔分两边开挖,见表3。

表2 拉槽开挖爆破参数表

表3 保护层开挖爆破参数表

在完成下直墙开挖后即开始进行下直墙即斜台拐点以下的锁口支护,支护参数见4.4节中之其它辅助措施。

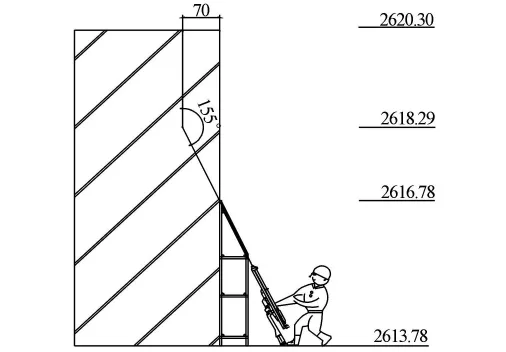

4.5.5 斜台开挖方法

在完成保护层开挖后即进行斜台开挖的准备工作:根据实际开挖情况,由测量人员根据设计图纸放出斜台拐点开挖线,将φ40钢管沿开挖线锁定并依设计角度由测量放样将斜台延长线引到开挖线外用φ40钢管锁定,形成放样架,将φ50钢管按间距30cm锁定在放样架上,形成钻孔导向管,严格控制钻孔的方向、间距及孔斜,如图2所示。

图2 斜台开挖示意图

在完成斜台钻架的搭设工作后,即可进行斜台钻孔。钻孔时,应按挂口低风压、导钎循环,按规定长度钻设的要求,每完成一个孔即进行编号验收;对于不合格的孔应进行堵塞并重新钻设。竖向钻孔与斜台钻孔孔位应尽量保持一致,即上直墙底孔与斜台孔贯通以控制斜台与上直墙拐点处的超欠挖。

上直墙与斜台同时起爆,采用导爆索绑乳化炸药药卷间隔装药。

由于工程所在区域不提供直径25mm的专用光面爆破药卷,故在施工现场将直径32mm的乳化炸药用小刀从中间划破自行加工,并满足线装药密度及不耦合系数要求。采用竹片间隔装药,用胶布将药卷与导爆索绑在竹片上,底部药量加大一倍,炮孔堵塞长度为50cm。

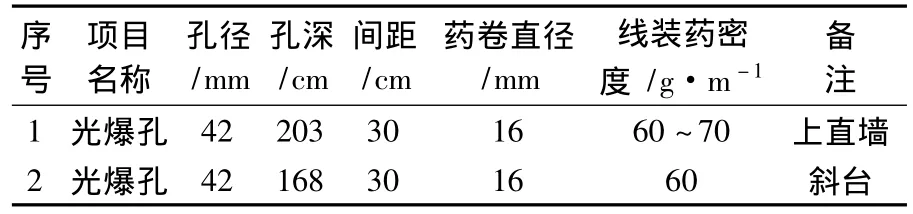

斜台爆破参数见表4。

表4 斜台爆破参数表

5 岩台爆破后的效果

光面爆破孔分布比较均匀。

岩石条件好的半孔率约为95%,岩石条件较差的半孔率约为80%,均形成岩台。

经测量,表面不平整度不超过20cm,无欠挖,孔壁无爆破裂隙,斜台与水平面的平均夹角为64°(设计为65°)。经验证,所采取的措施得当且合适,完全满足规范要求。

6 结语

岩台开挖在地下工程中为关键的施工环节,其开挖质量直接影响到后期岩壁吊车梁的运行安全及可靠性。本工程在岩台开挖期间成立了专门的领导小组作为保障并对作业层采取经济奖罚。在开挖过程中,根据不同的围岩条件反复进行爆破试验,全程监控作业层的钻孔,严格按拟定的措施进行验收并实施爆破,最终达到了设计意图。

在复杂地质条件下,如何利用已经成熟的施工技术确保岩台的开挖质量仍然是值得探讨和深思的问题。通过对施工现场采取的各种措施进行总结和归纳,对类似工程有一定的借鉴作用。