大口径深孔抗滑桩水下混凝土施工关键工艺控制

2011-06-27任超万霞

任超,万霞

(中国葛洲坝集团第一工程有限公司,湖北宜昌443002)

1 概述

某水电站1#堆积体坡脚设计采用抗滑桩加固,共87根,桩长18~32 m,开挖尺寸为3.1 m×4.1 m,桩井净尺寸2.5 m×3.5 m,采用30 cm厚C20混凝土全桩护壁,桩身为C30二级配混凝土。

抗滑桩桩顶高程603.5 m,桩底分布在高程571.5~589.5 m,距离大渡河水平距离不足20 m。施工期间,大渡河常水位维持在高程591~593 m,即桩底位于水位线以下最大深度约20 m。随河水位涨落,井内水位也随之发生变化。因井内岩体裂隙较发育,透水率大,单根桩最大渗水量为118 m3/h,给施工造成较大影响。

2 施工风险、经济风险分析

大口径、深孔抗滑桩水下混凝土浇筑施工工艺较复杂,风险高,特别是在施工过程中出现导管内进水、堵管等情况,若处理不及时或不当,将形成断桩或整个桩全部报废,不仅处理费用昂贵,还会造成工期延误,从而加重项目管理工作负担。

3 关键工艺控制

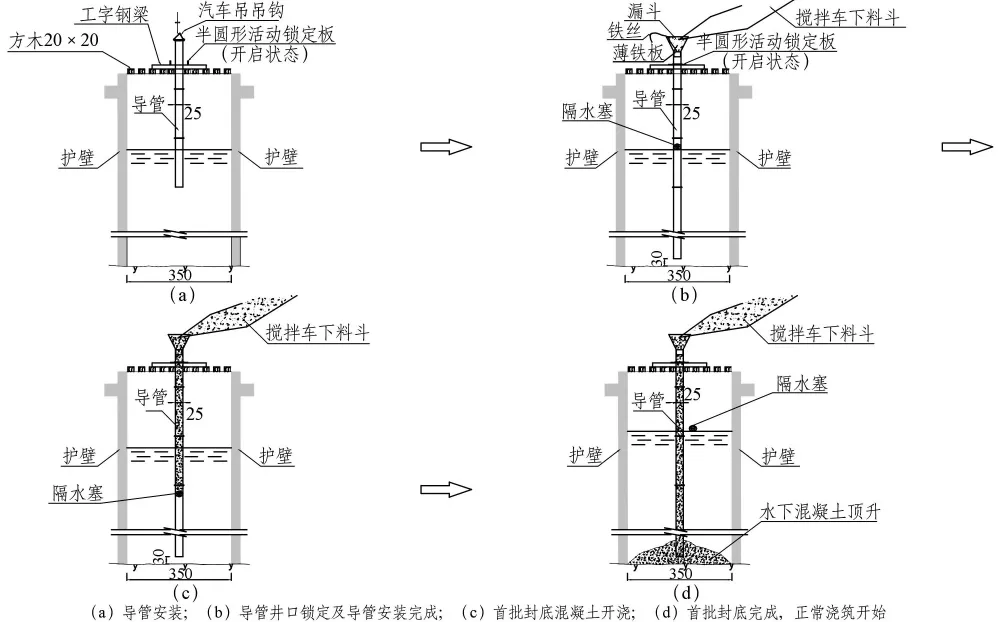

抗滑桩属隐蔽工程,故在施工过程中,除了要有一个组织严密、运行高效、信息反馈及时的组织管理体系和严格的配合比设计、现场配合比试验外,通过该工程的实践得知,控制好首批封底混凝土、导管埋深探测及提升等关键施工工艺,才能实现水下混凝土“一条龙”正常、连续、快速灌注,其关键施工工艺控制情况如下(图1)。

(1)导管安装。

导管选用壁厚4 mm、φ250的插入式丝扣快速连接导管,其上端接浇筑漏斗,由吊车悬吊,以便灌注及起拔时导管可作上下垂直移动。

导管使用前,在地面应进行水密性、承压和接头抗拉试验。试水压力为0.6~1 MPa,同时检查导管是否弯曲,连接件是否牢固可靠,并丈量导管组装后的实际长度。灌注混凝土开始时,导管底部至孔底一般预留0.25~0.5 m空间。

该工程抗滑桩结构尺寸较大,考虑到混凝土扩散半径一般为1.5 m,导管应居中布置,以便混凝土向四周流动、扩散和向上顶升。

(2)导管孔口锁定装置。

井口满铺20 cm×20 cm方木,在井中心垂直于方木放置工字钢梁,将导管固定在工字钢梁锁定板上。最上面一节导管采用配套的卡环卡紧,卡环与提升设备采用钢筋绳连接。

(3)确定首批封底混凝土。

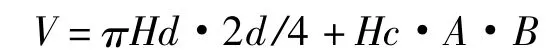

首批封底混凝土在水下混凝土施工中是最关键的,直接关系到整桩质量。一般情况下,导管下口至孔底取0.25~0.5 m,导管初次埋置深度应满足0.8 m以上,以便有足够的超压力能使管内混凝土顺利下落并将管外混凝土顶升,首批混凝土数量V按下式计算:

式中A为桩长度;B为桩宽度;d为导管直径;Hc(首批混凝土面至孔底高度)=导管初次埋置深度(0.8 m)+导管下口至孔底高度;Hd为混凝土面到水面高度,即导管内混凝土所必须保持的最小高度(m),根据下式计算:Hd=γw×Hw/γd;式中γw为水容重(kg/m3),取1 000 kg/m3;Hw为水深(m),取21.5 m;γd为混凝土容重(kg/m3),取2 450 kg/m3。

图1 抗滑桩水下混凝土关键工艺控制图

(4)封底混凝土。

封底混凝土浇筑前,采用“篮球”作隔水栓(篮球稍微放一点气,使篮球直径变小,略小于导管直径2 mm左右即可),先将“篮球”丢入导管内,导管顶部管口采用薄铁板覆盖并用铁丝拉住,待漏斗内盛满混凝土后,两人同时、快速拉出薄铁板,即实现“剪球”。首批混凝土入孔底后,测探井内混凝土面高度,计算出导管埋置深度,如满足首批灌注混凝土的数量并使导管初次埋置深度≥0.8 m和填充导管底部间隙的需要,即可正常灌注。

(5)混凝土灌注。

封底混凝土完成后开始正常浇筑,要求施工连续、紧凑,不得中断,否则先灌入的混凝土达到初凝将阻止后灌入的混凝土从导管中流出,从而造成断桩。同一根桩的混凝土持续灌注时间应不大于混凝土初凝时间。尽量缩短拆除导管的时间,下料掌握好速度,不宜太快太猛,以免造成气堵。

混凝土在导管内自由下落,和易性变差,阻力变大,易发生导管现象。启用吊车上下小幅度抖动导管,可以使混凝土顺利下降至孔底,也有利于混凝土顶升。

灌注过程中,应经常探测混凝土面的上升高度,并适时提升、逐级拆卸导管,保持导管的合理埋深。力求导管下口埋深在2~3 m,但不得小于0.8 m,应由专人测探导管埋深及管内外混凝土面的高差,填写水下混凝土浇筑记录。

(6)导管拆除。

导管拆除工作非常重要,应保持轴线竖直和位置居中,且导管下口不能露出混凝土面。

首批混凝土(12 m3)灌注完成后再浇筑3车(3×9 m3)混凝土,经精确测探,满足导管下口埋深为2 m,此时,暂停灌注,先取走漏斗,采用吊车挂上最顶端导管,打开井口锁定板,吊车缓缓起升,待倒数第2节与第3节连接处露出锁定板位置约30 cm后,立即关闭锁定板,吊车缓缓回落,将第3节导管锁定后,人工辅助快速拆除导管,最后将漏斗重新置于导管内,继续灌注(其余各节导管拆除方法同上)。导管拆除动作要快,时间一般不宜大于10 min。

(7)灌注混凝土探测和导管埋深控制。

①探测:探测水面以下的孔深和灌注混凝土面的高度,以控制导管埋深和桩顶高度。多采用绳系重锤吊入孔内,可根据锤的沉入深度作为混凝土灌注深度。为防止上述量测有误,根据记录的每车混凝土方量,推算混凝土浇筑高度和导管埋深情况,当与测探数值基本吻合时,方可进行导管提升。

②导管埋深控制。

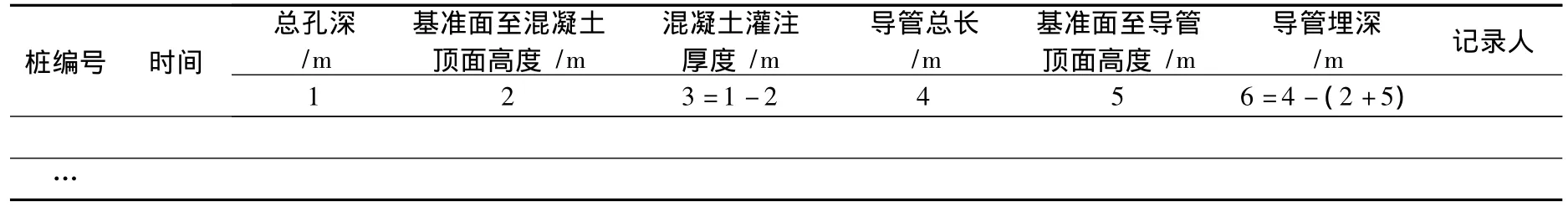

水下混凝土灌注过程中必须严格控制导管下口埋入混凝土的深度。规范要求埋置深度为2~6 m。导管埋深过浅,导管容易进水,发生断桩事故;导管埋置过深,会因混凝土的凝结而无法拔出导管。所以,在混凝土灌注过程中,需时刻测量已灌混凝土厚度及导管埋深。其测量计算方法可参照表1进行。

4 其他要求

表1 水下混凝土灌注探测及计算表

(1)由于桩深较深、口径较大,混凝土初凝时间宜为8 h。为使混凝土有足够的和易性和流动性,混凝土细骨料采用河砂,混凝土搅拌时间规定为90 s。

(2)为提高水下混凝土施工的可靠性和保证率,本项目采用一根导管灌注水下混凝土,另一根导管备用。

5 配套设备

(1)搅拌设备。生产能力必须能满足连续浇筑要求,并要满足最长桩浇筑水下混凝土时间少于首批混凝土的初凝时间(加缓凝高效减水剂)。

(2)水下混凝土运输设备。首批封底混凝土选用4台,封底完成后,其余混凝土选用2台浇筑即可。

(3)漏斗。导管顶部应设置漏斗,漏斗为棱锥形,其上方直接接混凝土搅拌车输料斗;搅拌车无法靠近时,漏斗与搅拌车之间用溜槽接力。

(4)起吊设备。用于拆、装和提升导管,浇筑过程中用于抖动导管用,选用16 t以上吊车。

(5)其它设备及备用设备。①发电机。发电机为备用,防止停电而造成断桩,要求发电机的输出功率不得小于配料机、搅拌机等的工作功率。②应急备用拌和站。出现机械故障时,从其他承包人处购买商品混凝土予以补就。

6 应用效果

因抗滑桩受浇筑工艺的影响,易出现质量问题,危及结构的正常使用功能与安全,因此,关键施工工艺的控制十分必要。通过本工程对水下混凝土施工工艺进行控制,经钻芯法和超声波投射法方式进行混凝土质量检查,波速均匀,芯样连续完整,抗压强度符合设计要求。