基于机器视觉的微小型零件测量与装配控制

2011-06-23王晓东宋洪侠刘超罗怡

王晓东,宋洪侠,刘超,罗怡

(1.大连理工大学微纳米技术及系统辽宁省重点实验室,辽宁 大连116024;2.大连理工大学 机械工程学院,辽宁 大连116024)

由精密微小型驱动元件、传感元件等组成的器件或产品,以其体积小、性能可靠等特点,近年来在工业、军事、生物领域得到广泛应用,该类产品往往不能一次加工完成,一般由微小型零件组装而成.微小型零件采用不同材料、不同加工工艺制造,需要与之相适应的测量和装配技术.

结合机器视觉、力反馈控制等技术,国内外自20世纪90年代初开始研究和开发适用于微小型零件装配的通用控制方法和技术.基于机器视觉的装配系统以其柔性化装配的特点在提高装配精度、保证产品质量稳定性以及提高生产率等方面,都显示出极大的优越性.德国布伦瑞克技术大学机床与加工技术研究所针对微小型零件精密装配技术的研究[1],已开发出用于微装配的并联机器人、各种微型手爪、柔性关节以及其他微装配技术等.国内哈尔滨工业大学、北京航空航天大学、华中科技大学、南开大学、北京理工大学等也积极开展这方面研究,建立了任务序列分解和规划、立体显微视觉微定位及动态观测等颇具特色的微装配与微操作相关技术[2-6].一般情况下,零件的目标特征可以完全进入摄像机视野当中,测量和定位过程相对较为容易,然而,对于尺寸跨度较大的微小型零件,由于摄像机视野的限制,测量范围相对较小,对目标特征的测量过程不能一次完成,需分步进行.如何实现该零件大范围、多参数的自动测量和精密装配,解决高精度、高分辨率测量视场狭小和装配作业空间较大的矛盾是微小型零件自动装配系统研制需要解决的问题.

本文根据微小型零件的装配要求,研制了装配系统,基于机器视觉,采用相关控制策略,实现了该零件的自动测量和精密装配,满足了装配的位置和形位等方面精度的要求,产品的一致性和装配作业效率得到提高.

1 系统组成及功能模块

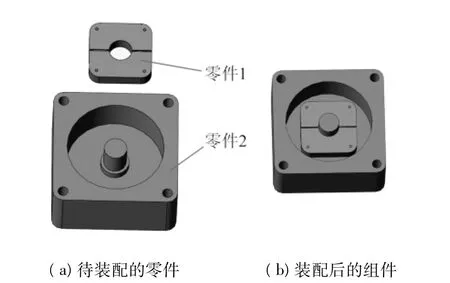

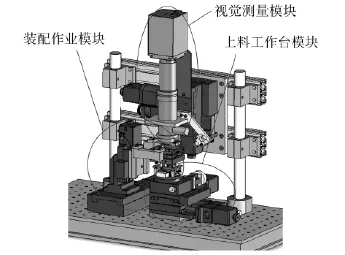

按照功能的不同,微小型零件装配系统一般由视觉测量模块、装配作业模块及上料工作台模块组成.视觉测量模块主要由三维精密运动平台、工业CCD相机、远心光学镜头、照明光源等构成,完成图像采集、目标零件的识别,实现零件位置和姿态的精密测量;装配作业模块由夹钳、传感器等构成,实现零件夹取、释放,监测装配信息,完成装配过程;上料工作台模块由运动平台、夹具、零件锁紧机构等组成,作为上料和装配的平台.结合如图1所示的待组装零件,所研制装配系统的组成结构,如图2所示,系统设计的实体图如图3.

图1 待装配的零件和装配后的组件Fig.1 Parts to be assembled and the finished assembly

图2 微小型零件装配系统组成框图Fig.2 Schematic diagram of assembly system for miniature parts

图3 微小型零件装配系统设计实体图Fig.3 The designed schematic drawing of assembly system for miniature parts

微小型零件测量装配可分为零件上料、零件特征识别和定位、装配作业等过程.安装在三维精密运动平台上的CCD相机采集目标零件不同位置的原始图像,对图像进行包括图像拼接等处理,完成目标零件的识别和定位,获取尺寸跨度较大零件的坐标位置和姿态偏差,并据此驱动机械手进行零件的夹持装配作业.

2 自动测量与装配控制策略

系统采用运动测量机构和基于“任务消息”的控制策略.零件尺寸跨度较大,摄像机视野较小,不能够完全容纳目标特征图像,故采用精密运动平台和摄像机构成的测量系统来进行测量任务,对于一个目标特征,视觉机器人可以在不同位置采集图像,扩展了测量范围.

按照测量对象的不同,对任务进行分类,将整个过程分解成若干任务模块,每个模块又分为若干环节,系统对每个环节都分配一个唯一的“消息”与之对应.对于每个环节,将试验好的各位移平台位置、光照类型及强度、摄像机曝光时间、目标轮廓提取阈值等信息分别写入ini文件,组成系统总的配置文件.用户在人机交互界面上选择不同按钮,向系统发送消息,系统根据不同的消息类型来确定对象与环节,程序相应地读取配置文件,系统发送硬件控制命令,硬件响应,进行环境配置,完成测量或者装配任务,整个过程如图4所示.

图4 系统执行任务流程Fig.4 Flow chart of task execution for the system

2.1 零件自动测量

零件自动测量即零件的识别定位过程,就是图像处理—图像分析—图像理解的过程.通过滤波、锐化、数学形态变换、二值化、边缘提取、轮廓提取等图像处理分析方法,从采集到的灰度图像中获得目标零件的特征信息[7].

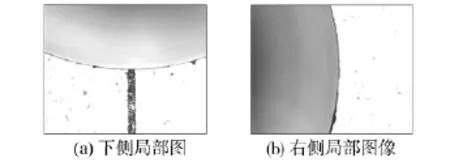

受零件尺寸和摄像机视野的限制,对零件的测量过程不能一次完成,须分步进行,不能做到零件图像的实时测量与定位[8].视觉机器人在不同位置采集零件原始图像,程序对原始图像进行滤波、Canny边缘检测等处理,提取出边缘轮廓点,完成零件识别.

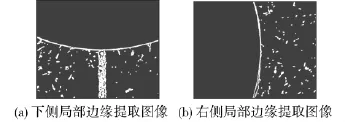

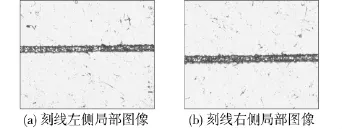

提取出的边缘轮廓点为图像坐标,经过坐标转换,转换世界坐标点,对转换过的坐标点进行拟合运算,由于测量过程中边缘存在少量干扰,因此在进行拟合运算时需要进行迭代处理,实现零件定位,如图5所示.零件1上圆孔的测量,采集4幅图像,经处理获得边界后,经拟合获得圆心坐标和圆孔直径,图6~8为采集的4幅图像中的2幅在处理之前和之后的图像;零件1上刻线测量的原始图像及处理后提取边线的图像如图9和图10所示.

图5 零件识别定位流程Fig.5 Flow chart of location for parts

图6 零件1圆孔局部轮廓原始图像Fig.6 Original image of contours of target part

图7 零件1局部轮廓Canny算子边缘提取图像Fig.7 Image of edge extraction using Canny operator

图8 零件1局部轮廓点提取图像Fig.8 Image of edge points extraction of contour

图9 零件1刻线原始图像Fig.9 Original image of line

图10 零件1刻线识别效果Fig.10 Effect drawing of part recognition

2.2 零件精密装配

微小型零件的装配大体可分为调整对准和装配作业2个过程.

调整对准过程中,经自动测量后,待装配的组件已实现定位,系统根据组件定位的差值,控制位移平台或夹钳运动,使组件装配特征重合,如孔轴装配时,要保证孔轴圆心重合.

装配作业过程中,夹钳是影响装配质量的重要因素.常用的夹钳有吸附式夹钳和机械式夹钳.对于质量小、易损坏的组件多采用吸附式夹钳.对于质量大的零件多采用机械式夹钳.常用视觉监控和力监控2种方式对装配过程进行监测[9],便于系统做出相应调整.

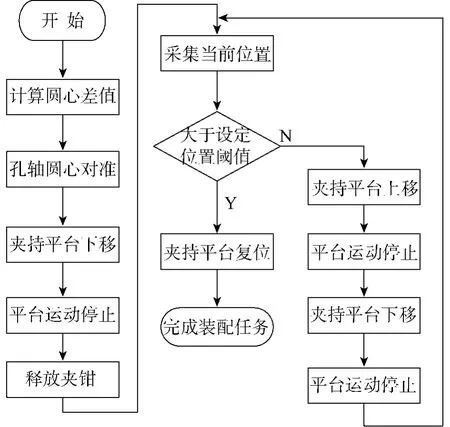

本系统中采用压紧力来监控孔轴装配过程.机械式夹钳采用分层设计,层与层有弹簧片相连,具有一定的柔顺功能,同时夹钳两臂集成力传感器,实时监测装配过程中夹钳垂直方向上的压紧力.在一定范围内,系统根据压紧力的变化可以对装配过程做出适当调整,整个过程如图11所示.

图11 零件装配流程Fig.11 Flow chart of parts assembly

3 系统控制软件架构

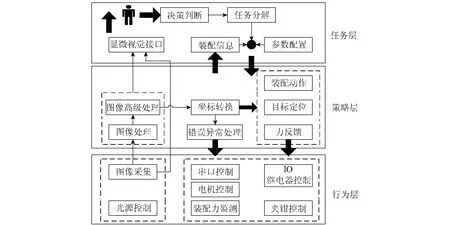

Xinhan Huang等人提出了面向微装配机器人的TSB分级智能控制结构[10],徐征等研究了装配控制和软件架构等微装配的重要环节,分析了微装配的具体需求、工作流程和人机交互,提出先看后动的微装配控制模式和分层控制架构,建立了基于显微机器视觉的微装配平台[11],本文根据上述研究思路,并结合具体的装配任务进行了适当修改,建立微装配控制分层架构,如图12所示.

图12 微装配控制系统分层架构Fig.12 Layered architecture of assembly system for miniature parts

图12中,该结构自上而下由3个控制层组成:任务层(task layer)、策略层(strategy layer)和行为层(behavior layer).任务层接收和解析操作者下达的指令,以装配工艺过程为依据进行任务分解,综合策略层反馈的当前装配状态和装配参数库,构造策略层能理解的动作序列,发送给策略层.策略层接受任务层发来的动作序列,将每个动作分解为多个部件的行为发送给行为层,策略层只与封装后的行为接口有关系,并不涉及到任何行为层的硬件信息.行为层根据策略层发来的命令,控制位移平台运动、继电器开关、力测量等部件行为.

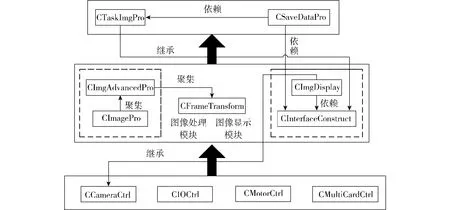

根据以上的分析,采用统一建模语言设计了程序组成类,描述了系统中较重要的类组成及其相互关系,为提高软件的复用性,主要采用聚集、继承和依赖关系来构造类,类组成结构和其之间相互关系如图13所示.

图13 控制程序类结构关系示意图Fig.13 Schematic diagram of structural relationship among the classes control program

该软件还为用户留有处理疏漏和异常情况的接口,对装配过程中某些重要的环节,都设有可重复操作.当图像识别错误时,用户只要按下键盘的“Esc”键,程序会自动退出;当装配过程中位移平台的走位出现异常时,用户按下面板上的急停按钮,所有位移平台停止运动,避免了平台之间的碰撞,有效保护了系统硬件.

具体编程采用C++语言,图像处理涉及大量数据动态读取和写入,内存不足等原因会引起装配失败,采用了C++的STL中vector等标准数据类型作为承载图像数据和中间处理结果数据的容器,避免了复杂的内存管理问题,提高了系统鲁棒性.

4 用于微小型孔轴零件的装配系统

在以上分析的基础上,完成了系统硬件和软件的设计,所研制的精密装配系统的硬件部分采用模块化设计,机械部分主要由视觉测量机器人、旋转工作台机器人、夹持作业机器人组成.视觉测量机器人由两自由度精密运动平台、CCD数字摄像机、工业镜头、数字可控光源等组成,完成图像采集、目标零件的识别与定位;旋转工作台由三自由度精密运动平台、夹具、锁紧机构等组成,作为上料和装配平台,完成零件的传输和装配过程方位角的定位,提供测量基准;夹持作业机器人由两自由度精密运动平台、具有一定柔顺功能的机械式夹钳、力传感器等组成,实现零件夹取、释放,完成装配过程.系统实物组成如图14所示,控制软件界面如图15所示.

图14 微小型零件装配系统实物照片Fig.14 Photograph of the developed assembly system for miniature parts

图15 系统控制界面截图Fig.15 Diagram of assembly system for miniature part

5 结论

1)研制出一套用于微小型零件自动测量与精密装配的系统.与北京长城计量测试技术研究所对φ4.0的孔、轴进行了测量比对,结果之间的偏差小于 3.0 μm,设备测量结果的重复性小于 1.5 μm.

2)将摄像机和精密位移平台组成运动测量机构,能够实现从几个微米到十几毫米的较大范围的测量.

3)采用了基于“任务消息”的控制策略,完成了软件的三层架构,控制该设备成功地进行了大量装配实验.

4)采用了C++STL中vector等标准数据类型作为承载图像数据和坐标点数据处理结果的容器,避免了复杂的内存管理问题,很好地解决了内存溢出的问题,提高了系统鲁棒性.

[1]王晓东,宋洪侠,HESSELBACH J.德国微装配技术研究的几个方向[J].机械制造,2002,40(9):13-15.WANG Xiaodong,SONG Hongxia,HESSELBACH J.Some research aspects on micro assembly in Germany[J].Machinery,2002,40(9):13-15.

[2]陈国良,黄心汉,周祖德.微装配机器人系统[J].机械工程学报,2009,45(2):289-293.CHEN Guoliang,HUANG Xinhan,ZHOU Zude.Microassembly robot system[J].Chinese Journal of Mechanical Engineering,2009,45(2):289-293.

[3]谢晖,孙立宁,荣伟彬,等.MEMS微装配机器人系统的研究[J].机械与电子,2005(3):7-9.XIE Hui,SUN Lining,RONG Weibin,et al.Current situation and trend of microassembly robot for MEMS[J].Machinery& Electronics,2005(3):7-9.

[4]宗光华,孙明磊,毕树生,等.宏—微操作结合的自动微装配系统[J].中国机械工程,2005(23):2125-2130.ZONG Guanghua,SUN Minglei,BI Shusheng,et al.A microassembly workcell with macro to micro automatic operation[J].China Mechanical Engineering,2005(23):2125-2130.

[5]孙明竹,赵新,卢桂章.基于离焦的微操作机器人系统光轴方向深度测量[J].物理学报,2009(9):6248-6257.SUN Mingzhu,ZHAO Xin,LU Guizhang.Depth measurement in the direction of optical axis based on defocused micro-manipulation system[J].Acta Physica Sinica,2009(9):6248-6257.

[6]叶鑫,张之敬,王强,等.可重构12自由度微装配技术及其实现[J].北京理工大学学报,2009,29(9):775-779.YE Xin,ZHANG Zhijing,WANG Qiang,et al.Reconfigurable 12-DOF micro-assembly technology and its realization[J].Transactions of Beijing Institute of Technology,2009,29(9):775-779.

[7]査英,刘铁根,杜东,等.基于机器视觉的零件自动装配系统[J].天津大学学报,2006,39(6):723-726.ZHA Ying,LIU Tiegen,DU Dong,et al.Part automatic assembling system based on machine vision[J].Journal of Tianjin University,2006,39(6):723-726.

[8]BOISSENIN M,WEDEKIND J,SELVAN A N.Computer vision methods for optical microscopes[J].Image and Vision Computing,2007,25:1107-1116.

[9]SCHOTTLER K,RAATZ A,HESSELLBACH J.Precision assembly of active microsystems with a size-adapted assembly system[C]//Micro-Assembly Technologies and Applications.IFIP International Federation for Information Processing,2008,260:199-206.

[10]LÜ X,HUANG X H.Three-layered control architecture for microassembly with human-robot task plan[C]//2004 IEEE Conference on Robotics and Biomimetics.Shenyang,China,2004:22-26.

[11]徐征,王晓东,程新宇,等.基于机器视觉的微装配控制策略及软件架构[J].光学精密工程,2009,17(4):819-824.XU Zheng,WANG Xiaodong,CHENG Xinyu,et al.Control tactics and software architectures for micro-assembly based on machine vision[J].Optics and Precision Engineering,2009,17(4):819-824.